温湿度对土工膜试验结果稳定性影响

张晓强,郑爱荣

(1.中国港湾工程有限责任公司,北京 100027;2.中交天津港湾工程研究院有限公司,天津 300222;3.港口岩土工程技术交通行业重点实验室,天津 300222;4.天津市港口岩土工程技术重点实验室,天津 300222)

0 引言

土工膜常用的原材料主要有高密度聚乙烯(HDPV)、线性低密度聚乙烯(LLDPE)、聚丙稀(PP)、聚氯乙烯(PVC)、高柔韧聚乙烯(VFPE)和三元乙丙(EPDM)等[1]。这些高分子材料熔点较低,具有较强的温度敏感性[2-3],表现为土工膜的线膨胀系数大,外部环境温度下降时土工膜会产生收缩,同时造成土工膜弹性模量和拉伸强度的增大[4-5],如果土工膜不能自由变形将导致其产生温度应力[6-9],从而影响土工膜的使用性能。

考虑温度对土工膜性能的影响,多数土工膜测试标准都有状态调节和试验时温度的要求。状态调节的目的是让土工膜在试验前适应试验环境温湿度,充分释放温度应力,并达到湿度平衡;试验时进行温湿度控制,可以避免温湿度波动导致土工膜产生新的温度应力。土工膜测试规程对温度的要求一般为(20±2)℃或(23±2)℃,对相对湿度进行规定的标准较少,常用(50±10)%[10]或(60±10)%[11],状态调节时间为88 h、24 h、4 h或1 h[12]。在《水运工程土工合成材料试验规程》制定中,为确定合理的温湿度控制规定,对18℃~25℃、30%~70%范围内的温湿度变化对土工膜物理力学测试结果的稳定性影响进行了试验研究。

1 试验概况

1.1 试验设计

选用掺加了5%双抗炭黑母粒的线性低密度聚乙烯土工膜,进行了单位面积质量试验、厚度试验、拉伸试验、直角撕裂试验和刺破试验。采用冲刀裁切制样,单位面积质量试验、厚度试验和拉伸试验均为每组10个试样,直角撕裂试验和刺破试验均为每组7个试样。厚度试验试样重复使用,并固定厚度测定位置,以避免由样品的不均匀性引起的测量误差。直角撕裂试验依据为QB/T 1130—1991《塑料直角撕裂性能试验方法》,其余项目试验依据为SL 235—2012《土工合成材料测试规程》。

温度选用18℃、21℃和25℃,相对湿度选用30%、50%和70%,正交形成9种不同温湿度条件,分别进行物理力学试验。试验前先进行状态调节,时间为24 h,使土工膜在设定的温湿度下充分变形至稳定状态,然后制样,试验时控制试验环境的温湿度与状态调节时一致。

1.2 数据分析方法

外部因素对试验的影响实际上是对测试结果数列的影响,表现为对数列分布集中趋势、离散程度、分布形状以及相关关系的影响。由于土工合成材料试验结果大多呈正态分布,且不考虑参数间的相关关系,故温湿度条件对试验结果的影响表现为数值大小的变化和离散特征的变化。采用统计分析方法,选用算数平均值、标准差、变异系数分别反映数据的平均水平与集中趋势、离散程度与离中趋势以及变异程度。由于变异系数可以消除量纲和测量尺度的影响,既可以进行相同参数测试结果的比较,也可以进行不同参数测试结果的离散性比较。极值的相对偏差为最大值、最小值的绝对偏差与算术平均值的比值,可以反映测试数据的分布宽度和离散程度。

2 结果与分析

2.1 单位面积质量

土工膜单位面积质量试验结果见表1,不同温湿度单位面积质量测试值的变异系数均较小,在3.4%~4.1%之间,极值相对偏差也较小,数据具有较好的集中趋势和较小的数据分布宽度。温湿度变化对测试值的标准差、变异系数和极值的相对偏差影响不明显。对不同温湿度下的单位面积质量平均值进行离散性分析,发现其标准差、变异系数和极值相对偏差都很小,标准差仅为0.4 g/m2,变异系数仅为0.3%,极值相对偏差仅为-0.4%和0.3%,有很好的集中趋势。可以认为土工膜的单位面积质量测试具有良好的稳定性,18℃~25℃、30%~70%范围的温湿度变化对其测试值离散性分布特征和测试结果的数值大小影响不明显。

表1 单位面积质量ρA统计分析结果Table 1 Statistical analysis results of mass per unit areaρA

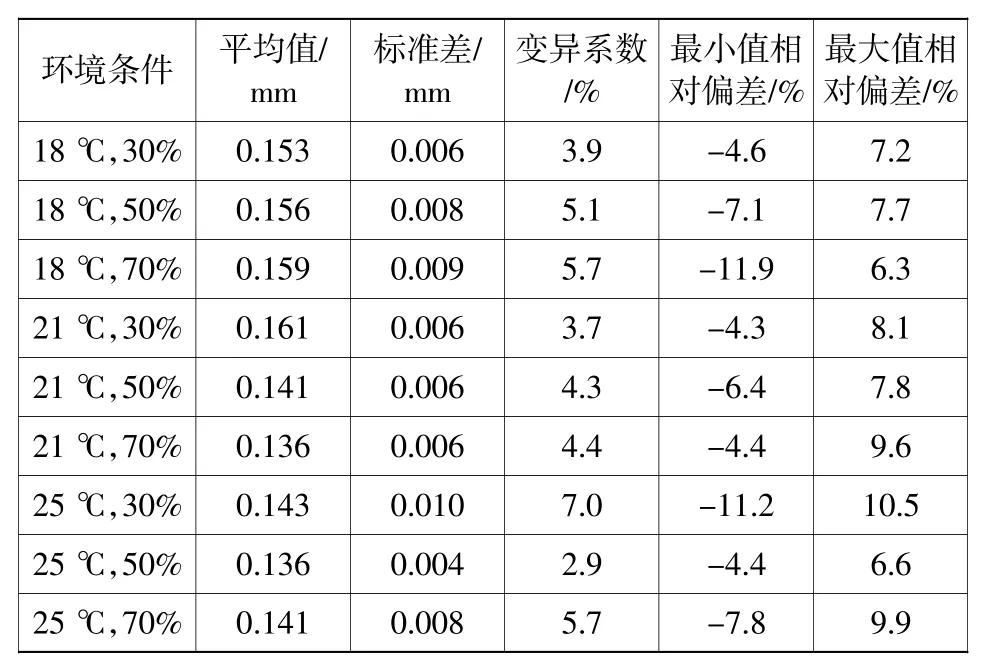

2.2 厚度

土工膜厚度试验结果见表2。由表2可见,9种不同温湿度下厚度测试值的变异系数为2.9%~7.0%,数据离散程度和变异程度均较小,分布宽度也不大。但与单位面积质量相比,测量值数据稳定性较差,这是由于土工膜厚度测量点面积较小,代表性差,容易受材料的不均匀性影响。变异系数随温湿度变化无明显变化趋势,21℃时测试数据具有相对较好的集中趋势,25℃时湿度对测试值离散性的影响较大。

表2 厚度δ统计分析结果Table 2 Statistical analysis results of thicknessδ

对不同温湿度下的厚度平均值进行离散性分析,发现其变异系数为6.8%,极值相对偏差为-7.5%和9.5%,相对较小,但仍具有一定的离散性和分布宽度。土工膜厚度值与温湿度关系为,厚度随温度升高而减小,随湿度变化趋势不明显。这是因为土工膜会随温度升高产生延展变形以释放温度应力,从而厚度降低,对于厚度较小的土工膜不应忽视状态调节和试验时温湿度条件变化对厚度测定结果稳定性的影响。

2.3 拉伸

2.3.1 最大拉力

土工膜拉伸断裂时达到最大拉力,试验结果见表3,不同温湿度测试值的标准差、变异系数和极值相对偏差均较大,具有明显的离散性、变异性和较大的数据分布宽度,数据稳定性差,但数据稳定性随温湿度的变化趋势不明显。不同温湿度最大拉力平均值的离散性有明显减弱,标准差降低为1.92 N,变异系数减小为6.7%,但仍具有一定的离散程度和分布宽度,极值相对偏差为-7.7%和10.1%,且18℃~25℃、30%~70%范围内最大拉力随温湿度变化趋势不明显。土工膜拉伸时间长,最大拉力小,试样宽度小,试样仅为6 mm,试验结果容易受制样水平的影响,且土工膜厚度小,厚度不均匀性对结果的影响较大,在18℃~25℃、30%~70%范围变化温湿度,影响最大拉力数据离散性、平均水平和集中趋势的关键因素仍为制样水平和材料的均匀性,温湿度对其影响不明显。

表3 最大拉力T统计分析结果Table 3 Statistical analysis results of maximum tension T

2.3.2 断裂伸长率

由表4可见,土工膜断裂伸长率很大,测试值的变异系数范围为4.7%~11.7%,在温湿度(18℃,50%)和(21℃,70%)时相对较大,有一定的离散性和变异性,但与最大拉力相比具有较好的数据稳定性。断裂伸长率数据离散特性随温湿度变化趋势不明显,影响其离散特性的关键因素仍为制样水平和材料均匀性。

表4 断裂伸长率εP统计分析结果Table 4 Statistical analysis results of elongation at breakεP

18℃~25℃、30%~70%范围内温湿度变化,土工膜断裂伸长率平均值的标准偏差为36.3%,变异系数为4.6%,极值相对偏差为-5.9%和8.2%,相比测试值离散性和分布宽度明显降低,具有较好的集中趋势和较弱的变异性。随温度升高土工膜断裂伸长率增大,温度升高可以使土工膜具有更好的变形能力。

2.4 直角撕裂

土工膜直角撕裂试验结果如表5。

表5 直角撕裂强力P统计分析结果Table 5 Statistical analysis of right angle tearing force P

土工膜直角撕裂强力小,试验受制样水平影响较大,直角位置的光滑程度、角度和厚度对试验结果有明显影响,导致试验具有一定的不稳定性。由表5可见,温湿度为(25℃,30%)和(25℃,70%)时直角撕裂强力测试值的离散性和数据分布宽度较大,其他温湿度测试值的离散性特征和数据分布宽度较为接近,直角撕裂强力测试值的变异系数随温度升高有增大趋势。

对不同温湿度下的直角撕裂强力平均值进行离散性计算,其标准差为1.3 N,变异系数为6.4%,极值相对偏差为-7.9%和12.3%,具有一定的变异性和分布宽度。直角撕裂强力在相同相对湿度下温度21℃时、相同温度下相对湿度30%时的直角撕裂强力最大。

直角撕裂强度为单位厚度的直角撕裂强力,考虑了厚度随温湿度的变化,不同温湿度直角撕裂强度测试值的变异系数为3.0%~11.9%,直角撕裂强度平均值变异系数为5.6%,极值相对偏差为-8.5%和6.7%,变异性和数据分布宽度较直角撕裂强力缩小,但是数值离散性和集中趋势随温湿度的变化趋势更加复杂。

2.5 刺破

刺破试验结果见表6。

表6 刺破强力F统计分析结果Table 6 Statistical analysis of piercing strength F

由表6可见,不同温湿度下测试值的离散程度和变异程度较小,数据分布宽度不大,且变异系数、极值相对偏差随温湿度变化不明显,即温湿度对其数据离散性影响不明显。

对不同温湿度下的土工膜刺破强力平均值进行离散性计算,其标准差为5.0 N,变异系数为6.1%,(25℃,50%)时刺破强力最小,最小值相对偏差为-14.0%,具有一定的离散性和分布宽度。土工膜刺破强力随温度升高而降低,18℃、21℃时不同相对湿度下土工膜的刺破强力非常接近,25℃时相对湿度对土工膜刺破强力的影响增大。

3 结论与建议

1)土工膜单位面积质量测试具有良好的稳定性,18℃~25℃、30%~70%范围的温湿度变化对其数据离散性分布和测试结果的数值大小影响不明显。

2)土工膜的厚度测试具有较好的稳定性,但易受材料不均匀性影响,厚度随温度升高而降低。

3)土工膜拉伸最大拉力具有明显的不稳定性,受制样水平和材料均匀性影响较大,受温湿度变化影响不明显。断裂伸长率数据稳定性明显好于最大拉力,随温度升高断裂伸长率增大。

4)土工膜直角撕裂试验的稳定性容易受制样水平影响,变异系数随温度升高有增大趋势,相同相对湿度下温度21℃时、相同温度下相对湿度30%时的直角撕裂强力最大。

5)刺破试验具有较好的稳定性,温湿度对其数据离散性影响不明显,土工膜刺破强力平均值随温度升高而降低。

6)建议土工膜试验应提高制样水平,严格控制状态调节和试验过程的温度。