砂卵石地层超深防渗墙工艺试验研究

仇正中,孙晓伟,徐彬彬

(1.中交第二航务工程局有限公司,湖北 武汉 430040;2.长大桥梁建设施工技术交通行业重点实验室,湖北 武汉 430040;3.交通运输行业交通基础设施智能制造技术研发中心,湖北 武汉 430040)

0 引言

襄阳市东西轴线沉管隧道项目采用“双轴线”干坞法进行管节预制,其东汊干坞支护结构采用“落底式止水帷幕+放坡开挖”方案。干坞面积大,基础透水性强,防渗墙墙体材料的选择是施工的一个难点。防渗墙墙体材料主要有柔性防渗墙和非柔性防渗墙两类,柔性防渗墙优点:1)具有与土体相似的应力应变关系和破坏形式,能很好地适应土体的变形;2)和易性、稳定性均好于普通混凝土;3)具有良好的抗渗性、抗震性和耐久性;4)施工简便、成本低、工效高、工期短。柔性止水材料越来越多的被运用到防渗墙之中。最常用的2种柔性防渗墙材料为自凝灰浆[1]与塑性混凝土[2-3]。

施工区域表层以强透水砂卵石地层为主,黏土隔水层深约70 m,止水帷幕需穿越多个土层及多层地下水。在砂卵石地质条件下,防渗墙具有槽壁不稳定,易塌孔;成槽深度大,垂直度难以保证;超深防渗墙墙体质量难以保证等特点,施工安全问题也会随之出现。因此有必要在施工前进行防渗墙工艺试验,确定防渗墙墙体材料及施工工艺。

1 试验概况

1.1 地质概况

襄阳市东西轴线沉管隧道项目东汊干坞里程号自K12+563—K13+333,总长770 m,深12 m,坞底宽64.2 m,坞顶宽158.2 m,总开挖量87万m3。采用“落底式隔水帷幕+放坡开挖”方案,边坡坡率为1∶3,止水帷幕厚度为1.0 m,底部伸入黏土层不小于5 m。坞口处采用“锁口钢管桩+防渗墙”方案,岸堤防护及污水处理厂处采用格形地连墙。

止水地连墙工艺试验位置位于地质详勘SDGK13孔位桩号隧道轴线附近,里程桩号为K12+900,地质纵剖面如图1所示。落底式止水帷幕地连墙深度70~79 m,需穿越粉砂层、卵石层、圆砾层等易塌孔地层。

图1 东汊干坞工艺试验槽段处地质柱状图Fig.1 Geological histogram on the process test slot section of the east branch dry dock

1.2 试验基本情况

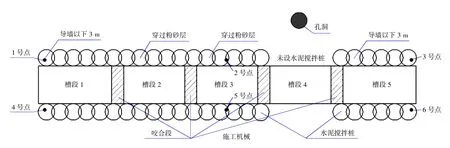

试验共成槽5段,每槽段长度2.8 m,咬合0.4 m,总长12.4 m,成槽顺序1-3-5-2-4。其中1号、3号、5号槽墙体材料采用自凝灰浆,2号采用塑性混凝土,4号原计划采用塑性混凝土,由于塌孔未能成槽,试验槽布置见图2。施工区域地表粉砂层厚约10 m,粉砂层黏结性差,考虑采用水泥搅拌桩进行槽壁加固,试验工况如表1所示[4]。

图2 试验槽布置Fig.2 Test slot arrangement

表1 试验工况Table 1 Test conditions

2 原材料及配合比

2.1 原材料

P.O42.5水泥,初凝时间185 min,终凝245 min,比表面积342 m2/kg,烧失量为4.28%,二级粉煤灰,膨胀率为300%~500%的钠基膨润土。纯碱主要成分为Na2CO3。外加剂为超缓凝聚羧酸系专用高效外加剂,具有抗泥、抗水下离析、减水及缓凝等功效。水采用襄阳地下水,检测符合要求。

2.2 配合比

2.2.1 自凝灰浆配合比设计

国内外自凝灰浆配合比差异性较大,对于原材料类型的选用、各材料的掺和比例千差万别且大多停留在试验室测试阶段。根据试探性试验,提出配合比正交设计,用水量1 000 kg。

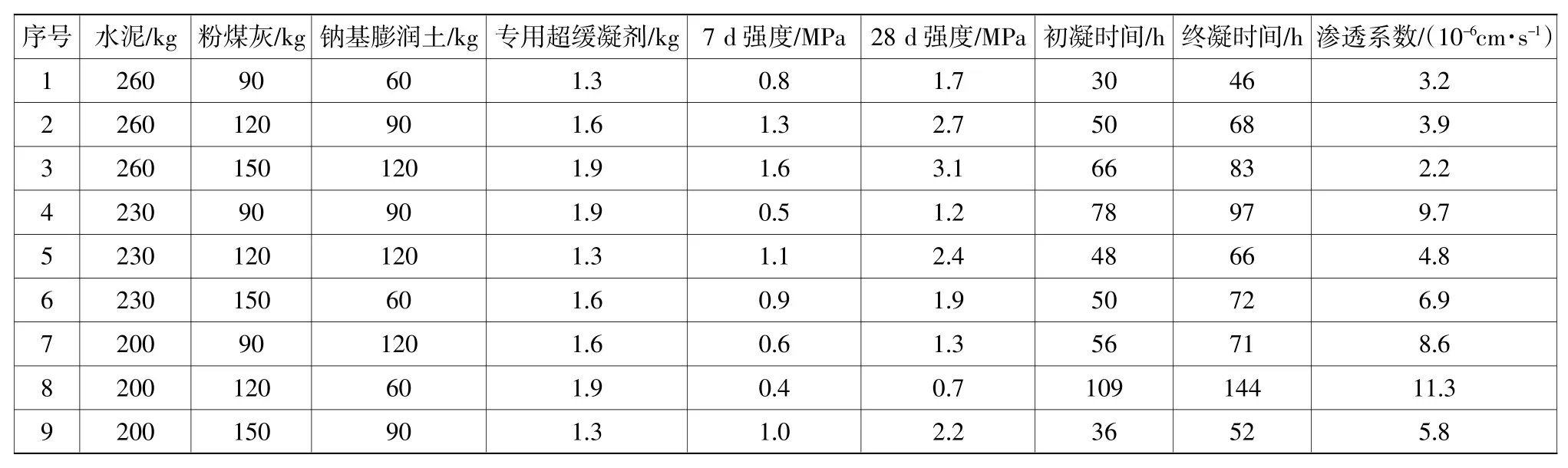

自凝灰浆配合比正交试验与试验结果如表2所示。

表2 自凝灰浆配合比正交试验与试验结果Table 2 Orthogonal test and results of mix proportion of self-setting mortar

根据设计要求,自凝灰浆需满足7 d抗压强度≤1 MPa、28 d抗压强度≤2 MPa、渗透系数≤i×10-6cm/s(i为1~10之间的常数),初凝时间≥48 h且终凝时间≤75 h等要求,选取6号配合比进行现场试验[5]。

2.2.2 塑性混凝土配合比设计

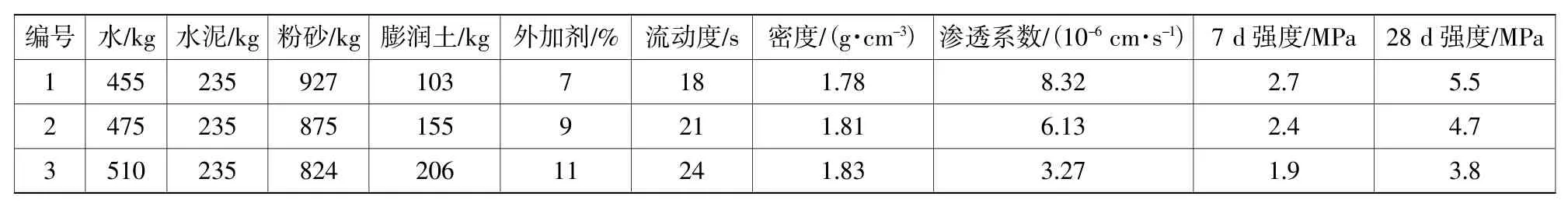

通过塑性混凝土综合性能优化设计结果,结合混凝土性能设计指标要求,最终确定3组塑性混凝土配合比,塑性混凝土配合比与试验结果如表3所示。

表3 塑性混凝土配合比与试验结果Table 3 Mix proportion and results of plastic concrete

根据SL 174—2014《水利水电工程混凝土防渗墙施工技术规范》[6],塑性混凝土抗压强度1~5 MPa,渗透系数≤i×10-6cm/s,密度≥1.8 g/cm3。经过多次的配合比比对试验及综合性能验证,止水地连墙塑性混凝土1号配合比渗透系数较大,抗渗保证率偏低;3号配合比强度较小,且外加剂掺量较高,经济性不理想;2号配合比所有性能满足塑性混凝土设计性能指标要求,故选用2号配合比作为理论配合比指导现场施工[7-8]。

3 结果

3.1 水泥搅拌桩

试验槽采用液压抓斗成槽,机械重力会对导墙沉降产生影响,监测各槽导墙沉降量见图3。

图3 试验槽导墙累计沉降量Fig.3 Cumulative settlement of guide wall in test slot

试验槽4号未采用水泥搅拌桩进行槽壁加固,距离试验槽1.5 m处发生塌孔,孔径约0.5 m,孔深达1.9 m,底部向导墙方向延伸,位置见图2。粉砂层地质成槽时,导墙下部应进行水泥搅拌桩槽壁加固。由图3可知,试验槽2号、3号槽导墙加固深度为11 m,穿透地表粉砂层,监测11 d累计沉降量约为5 mm;试验槽1号、5号槽导墙加固深度为3 m,未穿透粉砂层,监测11 d累计沉降量约为11 mm,远大于试验槽2号、3号。故止水地连墙成槽时,导墙下部需采用水泥搅拌桩加固,且加固深度应穿透地表粉砂层。

3.2 导墙

试验槽导墙根据设计建议呈倒“L”形,采用C35钢筋混凝土结构,墙深1.9 m,宽1.5 m,厚0.2 m,两侧导墙间距1.24 m,墙顶高程和施工平台齐平,顶板钢筋和施工平台钢筋进行连接。

导墙处布置6个监测点,位置如图2所示。试验槽成槽10 d后进行监测,1号~6号点往机械方向分别偏移2.3 cm、2.2 cm、4.3 cm、0.2 cm、2.8 cm及0.7 cm,导墙偏移较大。其原因:1)由于导墙顶部为松散粉砂土,土质差,且施工过程无法压实,倒“L”导墙结构不能自稳,移位较大;2)抓斗进入导墙口时,对浆液形成强力扰动,槽内浆液冲刷作用下,可能导致导墙底部脱空,形成偏移。

根据试验情况,将导墙结构形式由倒“L”更改为正“L”,每个槽段施工前采用C12槽钢及钢板焊接成矩形卡槽,进行支撑加固。正“L”导墙本身可以自稳,同时采用正“L”导墙,导墙处松散粉砂土易压实,辅助矩形卡槽,可以确保导墙稳定。该导墙结构在东汊干坞防渗墙得到应用,取得良好效果。

3.3 成槽

试验槽采用抓斗单抓成槽法,在抓斗挖掘同时向槽孔内注入填充材料原浆,槽孔内的浆液面高度保持在孔口以下10~50 cm范围以内,保持水头高度,防止孔壁坍塌,槽孔到达20 m左右,对槽壁进行检测,根据检测数据,纠正槽孔垂直度;到达终孔深度后,进行孔斜、孔深的检查和验收工作。每槽段开挖结束后,检查槽位、槽深、槽宽及槽壁垂直度,进行超声波垂直度检测,槽段垂直度允许偏差0.3%,槽段宽度偏差﹤50 mm。

经超声波监测,试验槽1号、2号、3号、5号槽壁垂直度最大偏差为0.19%,满足设计要求。槽壁设计宽度为1.2 m,波形分析槽壁宽度均达到1.5 m以上,扩孔超过30 cm,平均扩孔系数约1.2~1.3,自凝灰浆及塑性混凝土用量为设计值的1.7~1.8倍。

3.4 防渗性能

在试验槽段施工龄期满足设计及规范要求后,在试验槽段2、3不同深度处进行了钻芯取样分析,并进行了降水渗透性试验检测,取样材料见图4,防渗性能见表4。

图4 试验槽钻芯取样Fig.4 Core sampling in test slot

表4 墙体材料防渗性能Table 4 Impermeability of cut-off wall material

试验槽3芯样分析,虽然自凝灰浆墙体材料渗透系数能够满足设计要求,但是自凝灰浆成槽存在墙体材料分布不均的情况,芯样完整性较差,且难以连续,还有部分材料未完全凝结,处于半塑性状态。主要原因有:1)成槽深度过深,成槽周期较长,施工过程中填充材料凝结时间较难控制,槽段坍塌风险较大;2)自凝灰浆材料自身的特性决定了其强度较低,难以满足实际施工强度要求;3)地质结构复杂,抓斗成槽施工过程中,对相邻槽体扰动大,对墙体材料指标要求较高;4)试验室结果与试验槽3施工情况存在较大差异,尤其是凝结时间一致性较差,膨润土浆及自凝灰浆制备中技术指标难以控制。

试验槽2芯样分析,墙体材料于各深度处均匀良好,芯样完整且连续,各项检测指标均满足设计及施工要求。东汊干坞超深防渗墙选用塑性混凝土作为墙体材料。

4 结语

1)砂卵石地层防渗墙施工时,导墙下部需采用水泥搅拌桩进行加固,且加固深度应穿透地表粉砂层。

2)为便于导墙自稳及砂土压实,砂卵石地层防渗墙应采用正“L”结构形式,并辅助矩形卡槽,确保导墙稳定。

3)采用抓斗单抓成槽法能满足槽壁垂直度的要求;砂卵石地层成槽,平均扩孔系数约1.2~1.3,墙体材料实际用量约为设计值的1.7~1.8倍。

4)自凝灰浆和塑性混凝土作为防渗墙墙体材料均能满足防渗要求,相比于自凝灰浆,塑性混凝土沿深度方向质量均匀良好,更适用于超深防渗墙。