包覆法钢桩水下防腐修复自动化施工技术与装备方案

张继彪,李靖

(中交第三航务工程局有限公司,上海 200032)

0 引言

目前已有许多码头钢管桩到了防腐修复期,且随着时间的推移,会有越来越多的码头钢管桩和海上风电水下基础进入维护修复期,而目前全世界范围内的钢管桩水下防腐修复均为全人工操作,施工条件极为恶劣,因此会受到很多因素的限制。目前尚没有任何防腐修复类自动化成套设备应用于钢桩水下防腐修复的实际工程之中。

随着越来越多的水下钢桩基础进入维修保养阶段,相应的自动化施工技术与设备的市场前景也越来越广阔。由于人工施工的效率低,钢管桩的二次修复效果不佳,且潜水员施工的成本越来越高;另外,国家大力推行的《中国制造2025》及新技术的发展,如智能化、新工艺、新材料的发展,开发自动化钢桩防腐修复设备的需求也会越来越强烈[1-7]。本方案是采用自动化手段把防腐材料在水下实现包裹,完成钢管桩水下防腐修复施工作业,经检索,目前为止未见任何相关报道。

1 施工工艺及总体方案

1.1 施工工艺

目前大多采用的防腐修复手段主要有2种:一种是表面清理干净重新喷涂防腐涂料,另外一种是采用包覆材料把水和空气与钢管桩隔离的物理防腐手段。由于采用防腐涂料喷涂的工艺进行钢管桩防腐修复,其喷涂过程中风干、防爆、稀释剂回收及环保等一系列的问题依然很难解决且成本极高。相比之下,目前市面上采用包覆的方法进行物理防腐来代替传统的喷涂防腐,其实现自动化设备施工作业的可能性更易实现,且成本也可大大降低。因此,针对包覆材料物理防腐的自动化施工工艺需要进行深入研究,并开发实现其功能需求的自动化设备。具体施工工艺流程是:钢管桩表面处理—自动包覆设备固定—包覆防腐层—包覆保护层—设备脱离—防腐材料固化。

1.2 总体方案

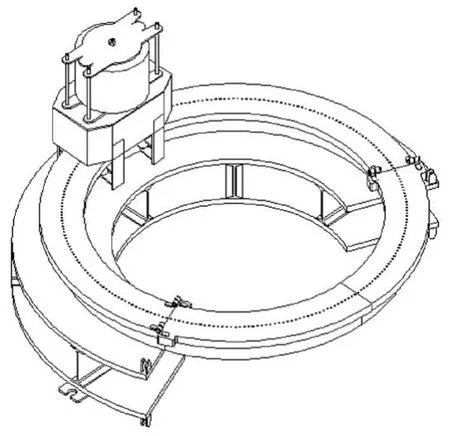

根据施工工艺防腐修复要求,结合包裹材料特性,研究的防腐材料自动化包裹机构,设计了自动化包覆设备总体方案。由于防腐材料的包裹不需要在干式环境下进行,因此设备主体结构不需要形成密闭空间。此方案采用3片弧形框架打开闭合的方式,包括1片225°异形固定瓣(艉段)和2片67.5°弧形活动瓣(艏部),构成1个绕桩环形框架,弧形框架间不需要密封;且在每片弧形框架上部设浮力仓,确保本套设备在海水中具备自浮性,包覆法钢桩水下防腐修复施工自动设备总体方案见图1。由于主体结构不具有自航能力,因此需要其他辅助机构来辅助抱桩、脱桩。辅助机构把主体拖至目标位置,再由主体结构关闭左右2片活动瓣。待抱桩完成,通过2个启闭油缸锁死2片活动瓣,再撤出辅助设备。包覆作业全部完成时,主体打开2片活动瓣,在辅助机构的辅助下,完成脱桩,并拖至下一个待施工位置。

图1 包覆法钢桩水下防腐修复施工自动设备总体方案图Fig.1 General scheme of automatic equipment for underwater anti-corrosion repair construction of coated steel piles

主体结构基本尺寸:型长3.50 m;型宽3.50 m;结构总高5.50 m;弧形翼最大开口宽度1.60 m;桩径φ1 200 mm;作业高度3.50 m;作业水深≥5 m。

辅助机构示意图如图2所示,辅助机构具有两大主要功能,辅助抱桩和辅助脱桩。该机构具有的主要动作为起伏动作、升降动作及旋转动作,帮助包覆机构完成直桩及斜桩的抱、脱桩工艺。该机构分别由几大部分构成:一艘具有自航能力的小船、变幅架、升降架以及旋转架等。变幅、升降及旋转动作都是由油缸控制完成。辅助机构通过1根圆管与包覆机构上的卡槽相连接,圆管两侧安装有限位装置,防止设备旋转时,包覆机构从设备上脱落。

图2 辅助机构示意图Fig.2 Schematic diagram of auxiliary mechanism

辅助机构参数:变幅架(前+/后-):+18°/-12°;旋转架(左右):±25°;升降架(行程)700 mm。

1.3 抱桩方案

包覆法钢桩水下防腐修复施工自动化设备抱桩时,采用施工辅助船的起吊装置吊起主体设备,左右活动瓣弧翼打开到预定位置,内部工作平台回到设备顶部的起始位置,其圆周轨道翻起,形成进桩开口。设备调整到合适位置,主体左右弧翼的启闭根据指令由甲板上2个单出杆双作用油缸驱动完成需求的动作。2瓣弧形翼的启闭口设制4个被动式垂向运动的联动锁扣完成闭锁和开启,其执行元件为2个设于主体甲板的单出杆双作用油缸通过传动系统来实现。针对潮位涨落引起的水位差,设备主体抱桩后的垂向运动约束采用甲板及底部两层水平设置8个定位油缸顶实现自动包覆设备主体与桩身的固定,完成设备的抱桩动作,包覆法钢桩水下防腐修复施工自动设备抱桩过程见图3。

图3 包覆法钢桩水下防腐修复施工自动设备抱桩示意图Fig.3 Diagram of automatic equipment for construction of underwater corrosion repair of coated

1.4 施工作业水域与工况要求

作业水域:近海、钢管桩潮差段区域。

海况:流速≤1.0 m/s;风力≤5级(蒲氏);波高≤0.80 m;水深≥5.00 m。

钢桩间距:为保证包裹作业机构能顺利进入并完成抱桩作业,直径1.2 m钢桩间距需≥3.00 m。

钢桩斜度:抱桩辅助机构中的变幅架最大变幅角度为+18°,钢桩倾斜角度需≤18°,即1∶3。

本方案可适用于维护对象为码头或海上风电直径为1 200 mm,间距不小于3 m,斜度不大于1∶3的所有水下钢桩基础。

2 包覆法钢桩水下防腐修复自动化设备关键技术研究

包覆法钢桩水下防腐修复施工自动化设备能否实现自动化施工,主要取决于内部工作平台能否实现自动包覆的工艺动作,对于包覆法钢桩水下防腐修复施工自动化设备的研究必须解决以下关键技术:

2.1 内部工作平台设计

由于系统的工艺过程以及工艺要求决定了系统要实现的功能,首先要实现抱桩工艺要求,则内部行走机构要满足抱桩和脱桩工艺动作,故内部工作平台必须为可圆周行走,且有一定的开口,使钢桩通过开口顺利进入内部,其次由于防腐层和保护层的包裹等工艺动作均自动完成,而完成该动作,必须实现对钢管桩360°圆周面进行作业,故包裹机构不仅要能围绕钢桩做圆周运动,而且还要可沿着钢桩轴线方向上下移动。

内部工作平台圆周方向运动导轨采用三段式,其中两段采用包桩后翻转的方法来实现整个圆周导轨的成形。防腐材料包裹机构设计成一个周围行走的小车,小车上集成包裹机构,防腐材料包裹小车可在工作平台上沿圆周导轨实现360°圆周行走,内部工作平台方案见图4。

图4 内部工作平台示意图Fig.4 Diagram of the internal working platform

2.2 螺旋包裹轨迹设计

内部工作平台工作时,集成了包裹机构的圆周运动与上下行动,圆周运动的小车与环形导轨间采用齿轮的方式行走,上下运动采用链轮与链条的方式行走,可以避免滚轮打滑现象,以精确控制其移动距离与速度。根据带形防腐包覆材料的宽度,再结合钢桩的直径,设计上下和圆周行走的速度,从而达到螺旋式包裹功能,且通过调整上下和圆周行走的速度可以控制螺旋轨迹的螺距。圆周和上下行走机构驱动轴上分别安装旋转编码器,实时监测和控制运行速度,以便使螺旋行走轨迹满足设计要求。

此外,所有驱动均采用伺服电机驱动,电池作为圆周运动小车的动力电源,上下行走现场取电,施工作业时可以避免包裹小车圆周行走带来的绕线的麻烦。在包裹作业前或包裹作业完成后,包裹小车回到工作平台的初始位置,而工作平台回到设备顶部的初始位置,此位置有一个防水自动对接接头,能够自动完成充电对接,确保包裹作业时有充足电能供包裹小车完成施工作业。

3 结语

包覆法钢桩水下防腐修复施工工艺的提出以及自动化包裹施工技术和设备的总体方案、相关关键技术的设计与研究,填补了目前包覆法水下钢管桩二次防腐修复自动施工技术及装备的空白。提出的包覆法钢桩水下施工技术与自动化装备的技术方案,有效解决了带形防腐材料在水下钢管桩上自动化施工的技术难题,为后期的设备开发研制明确了研究目标与方案形式,已申请国家专利进行知识产权保护(专利号:201810403149.2)[8]。本方案目前还处于前期方案设计阶段,仍有诸多关键问题、技术难点需要解决,课题组将针对本方案中存在的问题与技术难点进一步深入研究,争取早日成功研制出适用于我国海域环境的钢桩水下防腐材料自动化包覆成套装备,应用到实际的钢桩防腐修复工程之中,为实际工程提供解决思路和技术保障,可对水下钢桩基础的易锈蚀、后期维护和检测困难、修复费用高等问题,提供高效手段和平台。成果对码头、桥梁及近海风电场等水下钢桩基础的安全和使用寿命的延长有着重要的意义,具有重大的市场推广价值。