蓄热式燃烧技术在有机废气处理项目的应用

吴桂平

(福建龙净环保股份有限公司 福建龙岩 364000)

0 引言

随着科学技术的进步、工业生产的发展和人民生活水平的提高,产品和工业设备的质量也发生了变化[1]。产品不仅需要具备耐腐蚀性和耐久性,而且还需要有易清洁、富有美感的外观。因此,目前喷涂和印刷技术已广泛应用于各种制造业,但在喷涂和印刷生产过程中都会释放大量的挥发性有机物。挥发性有机物会引发严重的大气光化学污染,加剧温室效应,造成极大的环境危害,对人体健康、农作物生长等均会造成严重损害[2],挥发性有机物的处理已经迫在眉睫。

1 有机废气处理工艺简介

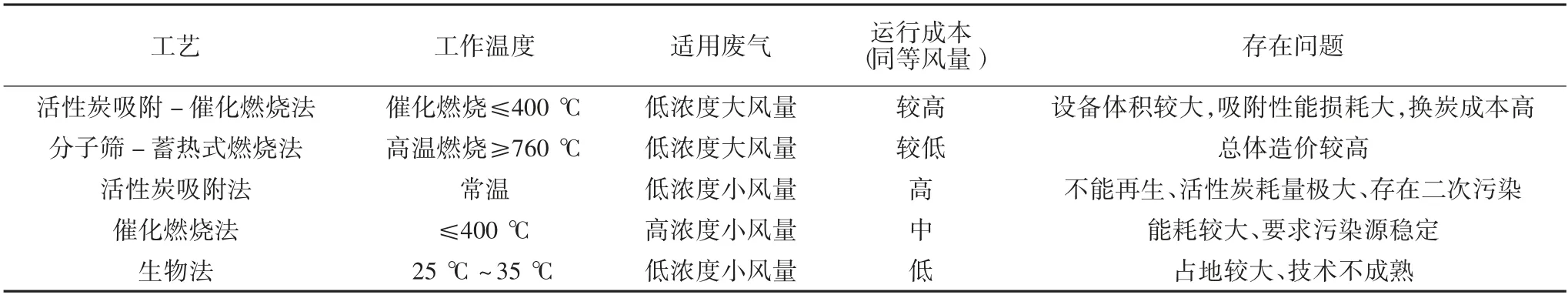

有机废气污染物种类繁多,特性各异,因此相应采用的治理方法也各不相同,常用的有:吸附法、冷凝法、吸收法、生物法、催化燃烧法和高温燃烧法等[3];近年来国内外也发展出一些新的工艺技术,如生物法、低温等离子法等,表1 是对常用治理工艺作简要的对比介绍。

表1 常用治理工艺比较表

2 设备设计

2.1 项目的概况

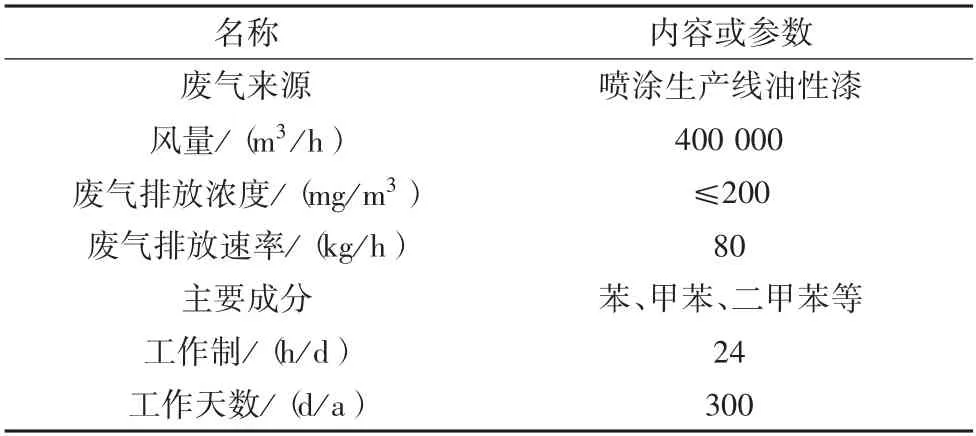

本项目属于我国某汽车公司涂装车间喷漆废气处理装置,经处理后的喷漆废气排放浓度要求≤20 mg/Nm3。喷漆废气主要参数见表2。

表2 项目废气主要参数表

2.2 设备选型

根据以往项目经验及甲方提供的资料整理计算结果,甲方车间排风量大(40 万m3/h),浓度低(≤200 mg/m3),故不适合单独使用活性炭吸附、生物法、蓄热式燃烧(RTO)、蓄热催化燃烧(RCO)、催化燃烧(CO)等处理工艺。本项目适用组合工艺,将大风量低浓度废气通过浓缩,转变为小风量高浓度废气进行治理。因此该废气处理系统拟采用沸石转轮吸附浓缩+蓄热式燃烧工艺。

2.3 蓄热式燃烧系统的设计

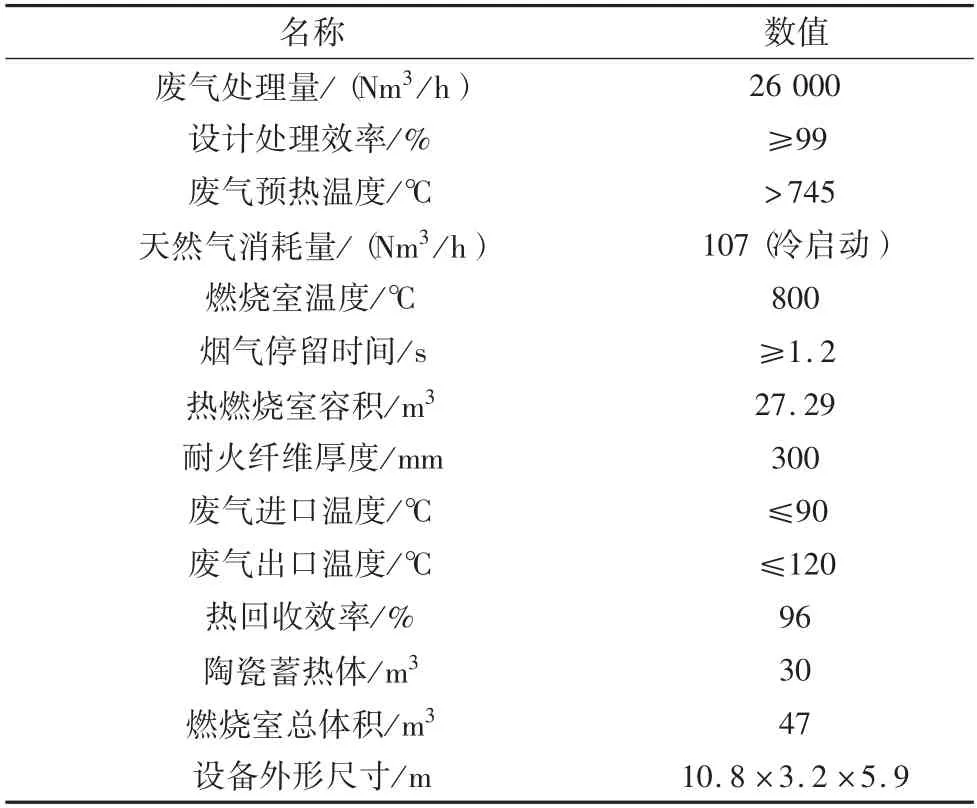

RTO 设计主要参数见表3。

表3 RTO 设计主要参数表

RTO 主要设计单元有:

(1)蓄热室、燃烧室。燃烧室壳体采用整体波纹板加强筋结构,壳体密封性能良好、强度高,壳体厚度选用6 mm 碳钢。蓄热室内安装有炉栅和蓄热体[4]。炉栅采用焊接格栅,材质为304 不锈钢。蓄热室设置2 个检修门(口)和观察口。

(2)下室体(进出风道)。RTO 进出风道采用整体式结构,切换阀门置于风道内部。下室体外部做100 mm 外保温,并用镀锌波纹板包覆,采用Y 型布风结构与上室体进行对接,下室体连接风道方便检修及维护人员进出。RTO 整体外观无加强筋,确保设备美观。

(3)陶瓷蓄热体。蓄热体采用分层蜂窝陶瓷蓄热体,耐温1 200 ℃。其优点是比表面积大、阻力小、热熔大、耐酸耐碱性能良好、抗压强度大于0.4 MPa、膨胀系数小、寿命长[5]。陶瓷规格为150 mm×150 mm×150 mm。

(4)保温材料。蓄热室、燃烧室内衬陶瓷纤维耐火材料,保温层厚度为300 mm,确保炉体外表面阴面(太阳光未直射的面)温度不大于环境温度+25 ℃(过桥连接部分除外)。保温材料耐温1 250 ℃。

(5)燃烧系统。燃烧室内设置1 台天然气燃烧器,燃烧器为进口元件,由程序控制器、UV 火焰探测器、高压点火器、比例调节阀、烧嘴、管路阀门、助燃风机等组成。

(6)切换阀。RTO 的风向切换阀性能的好坏对RTO 设备的运行影响非常大,因此,系统所用切换阀全部采用气动提升阀,阀门动作可靠、扭矩大、泄露量小、寿命长(可达100 万次以上),运行可靠。阀盘材料采用304 不锈钢,轴端密封采用石墨盘根,并采用压缩空气气密系统,确保阀门轴端无废气泄露,耐温200 ℃以上。阀门采用三叠片设计,阀盘直径选择1 300 mm。切换阀的气动执行机构每个配置1 套气动三联件,起清洗过滤调节压力作用,安全高效。另外,为了保证每个切换阀的气源稳定,专门给该RTO 系统设计了1 个1.5 m3的压缩空气罐和压缩空气分气罐,压缩空气分气罐实物见图1。

图1 压缩空气分气罐实物图

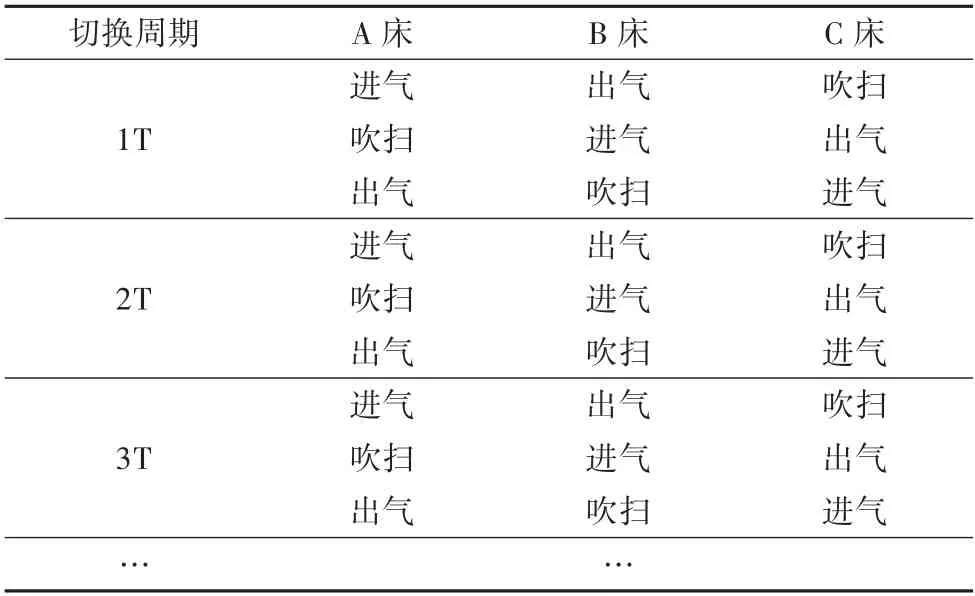

通过切换阀组的切换,改变废气进出蓄热床层的方向,完成陶瓷蓄热体蓄热和放热的交替转换,实现将绝大部分热量截留在RTO 设备内部的功能。此外,通过对原进气床层进行的吹扫工作,将蓄热陶瓷内残留的废气吹扫进入燃烧室,以提高RTO 设备的净化效率[6]。A/B/C 三床共9 个气动切换阀(含3个吹扫阀)自动切换,切换周期1 min~3 min,由理论计算和实际调试的时间来控制。为保证安全,设定出口温度最高限值,若出气温度超过设定值,则阀门强制切换。阀门切换次序如表4 所示。

表4 RTO 蓄热床层工作切换次序周期表

2.4 RTO 运行模式设计

(1)冷启动预热过程。首先切断阀保持关闭,开启新风阀,启动RTO 主风机(低速运转),新鲜空气清扫RTO 设备内部有机废气和燃料,避免点火时发生爆炸。清扫过程自动切换阀门,保证每个床层和管道都被彻底清吹,吹扫过程持续5 min以上。清扫结束后,PLC 自动控制燃烧机点火,保证燃烧机在规定次数内(一般为4 次)母火点火成功,否则停机报警。燃烧机母火点火成功后,自动对RTO 进行预热,燃烧室和蓄热陶瓷床温度逐渐升高,2 h~3 h 后,燃烧室和蓄热床层达到运行所需状态,预热过程结束。

预热结束后,新风阀根据后端燃烧室温度自动调节,前端脱附风机及相应阀门打开,RTO 燃烧室引出一小股热风进入高温换热箱,与脱附空气混合至180 ℃~220 ℃左右(热风调节阀为电动模拟量风阀,根据温度自动调整开度),对转轮的脱附区进行脱附再生,RTO 系统进入正常运行状态。

(2)正常运行状态。正常运行过程中,RTO 内部温度通过燃烧机比例马达以及前端稀释风阀的开度进行调节。废气经过陶瓷蓄热体被逐渐预热至其自燃温度,在燃烧室内发生氧化反应生成CO2和H2O,并放出大量热量。热风经由另一蓄热床外排时,热量被截留在蓄热床层内,以用于下一周期进气预热。当有机废气浓度提供的热量达到自持燃烧状态时,有机物氧化产生的热量能够维持炉膛燃烧温度,则无需开启燃烧器加热。RTO 炉膛温度通过多根高温热点偶进行实时监控,运行过程PLC 程序通过自动调节燃气调节比和相关阀门控制炉膛温度的稳定。

(3)RTO 节能模式。当甲方生产暂停,或遇其他特殊情况需短时间停止RTO 系统时,系统执行待机程序进入待机状态:切断阀关闭,不引入废气,新风阀打开,切换阀组同正常运行状态,RTO 风机自动降频进入低速运转,燃烧加热系统低负荷运转,保持RTO 氧化室内的温度在设定值(略低于正常运行温度,可调)。

当RTO 系统从待机状态恢复正常运行时:燃烧器对氧化室进行加热至正常运行温度,切断阀打开,新风阀关闭,RTO风机正常运转,系统恢复至正常运行状态,对转轮进行脱附再生。

(4)RTO 停机降温状态。当RTO 正常停机或故障停机时:切断阀关闭,不引入废气,新风阀完全打开,燃烧加热系统关闭,切换阀组同正常运行状态,主风机降频运转。当燃烧室内温度降到设定值(一般为200 ℃,可调),RTO 主风机停止运转,切换阀组停止运转。

3 调试运行方案

3.1 调试应具备的条件

RTO 调试应具备的条件:①系统内设备已安装完毕并通过验收;②各设备电气回路试验完毕,具备启动条件;③电气回路试验完毕,绝缘合格;④各热工仪表校验完毕,具备使用条件。

3.2 RTO 调试内容及步骤

RTO 调试内容及步骤:①检查RTO 主体设备和烟风道清理干净无杂物;②记录各项参数;③各项通电动作检查试验;④联锁保护试验;⑤检查各设备的启停控制顺序;⑥检查各烟气挡板的开关符合设计要求;⑦检查各烟气行程及报警信号符合设计要求;⑧检查试验各顺控步序正确无误,符合要求;⑨填写记录联锁保护卡。

安全注意事项:①在调试前应进行安全技术措施交底工作;②在挡板试验时确定烟道已清理干净,防止夹伤;③设立警戒、隔离区域或制定临时措施;④如遇紧急情况,要注意保护人身、设备安全。

4 效果分析

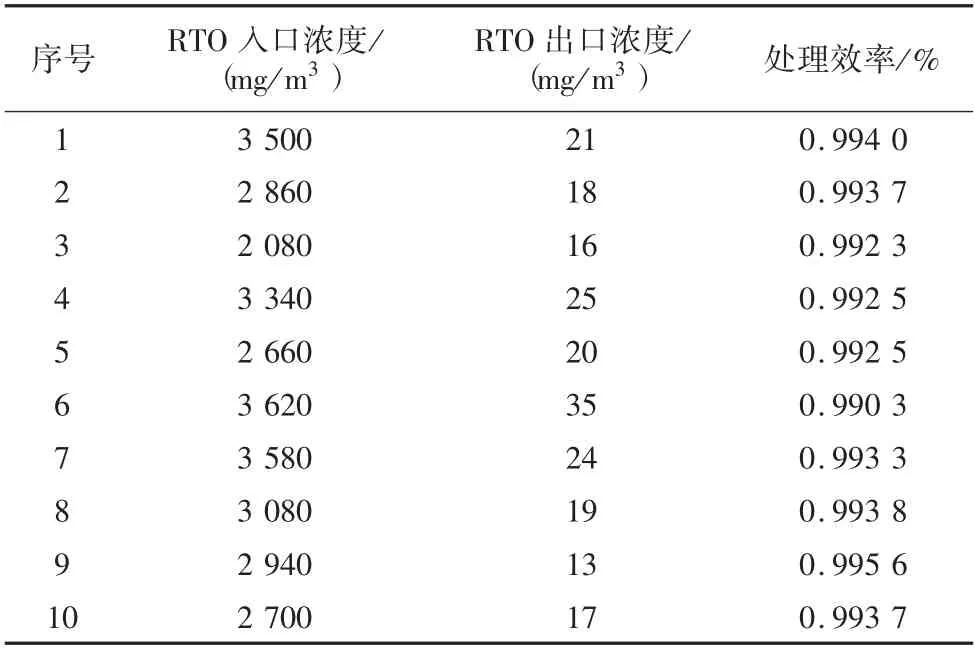

该项目设备投运3 个月后,经过第三方检测单位测试,设备检测结果如表5。

表5 RTO 运行数据测试表

由以上设备投运后测试结果可以得知,除了第6 次取样结果效率比较临界以外,其余都达到了≥99%处理效率的设计要求。分析其原因是第6 次取样时刚好处于切换阀切换的时间段内,由于阀门内泄露导致暂时出现1 个排放峰值。

5 结语

处理有机废气的方法有很多,RTO 技术是众多处理工艺中的1 种。针对该项目生产废气风量大、浓度低的具体情况,选择合适的废气处理工艺,主要从选型、设计源头对RTO 系统的各类问题进行控制,最终严格控制RTO 后废气的排放,防止有机废气超标,保护大气环境,也对同类型的工程应用具有指导意义。