浅析重型商用车发动机风扇对空调冷凝器散热的影响

陈 炳

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

引言

重型商用车(以下简称重卡)对于用户的概念基本与家相同,特别是长途物流,车可认为是移动之家,适宜的车内微气候是维持车内乘员人体热平衡,保持体温调节处于正常状态的必要条件,若车内微气候的变动超过一定范围,人体的体温调节就会处于一种紧张的状态,长此以往将影响人体的神经、消化、呼吸和循环系统的功能,造成紧张、疲惫、工作效率低,反应迟钝或误操作引发的安全事故,故汽车空调平衡车内的微气候的作用对于用户尤为重要[1]。

1 重卡空调制冷系统及布置简介

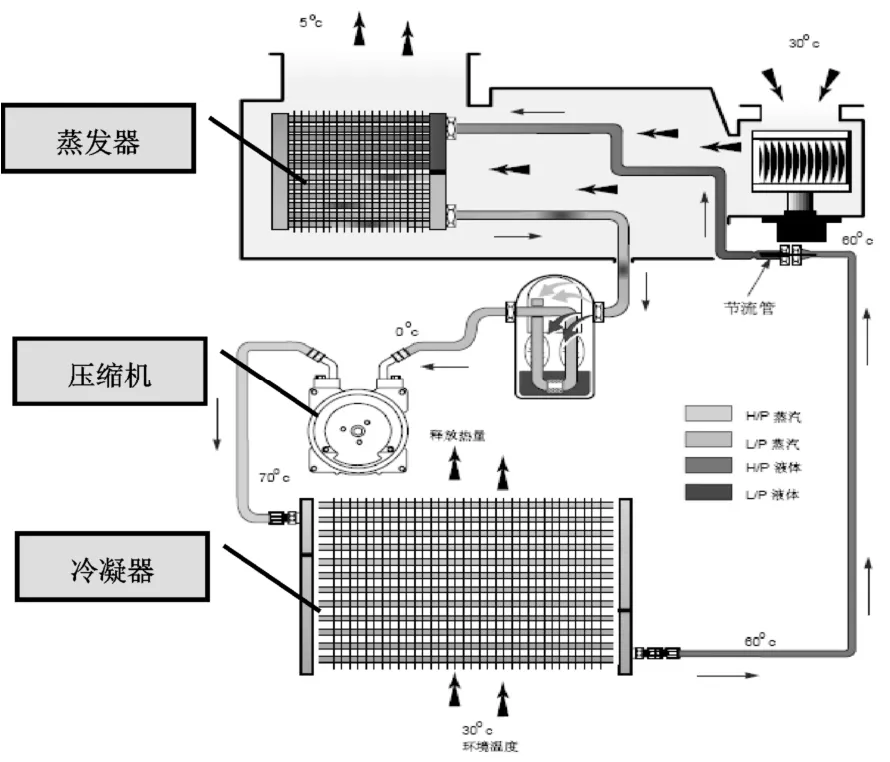

空调制冷系统的两大功能主要为炎热气候环境下的降温,及高湿环境下的除湿,从而平衡车内微气候,保持车内的舒适环境。该系统由压缩机、冷凝器、空调主机、控制器及其管路组成(图1),其中冷凝器是系统中散热模块,内部流道流入的制冷剂为高温高压气态制冷剂,通过扁管和翅片,与外界空气进行热交换,从而将气态制冷剂向液态转变,过程中会释放出大量热量,最终在冷凝器内部流道出口处流出的是液态高压制冷剂[2]。

图1 空调系统结构布置图

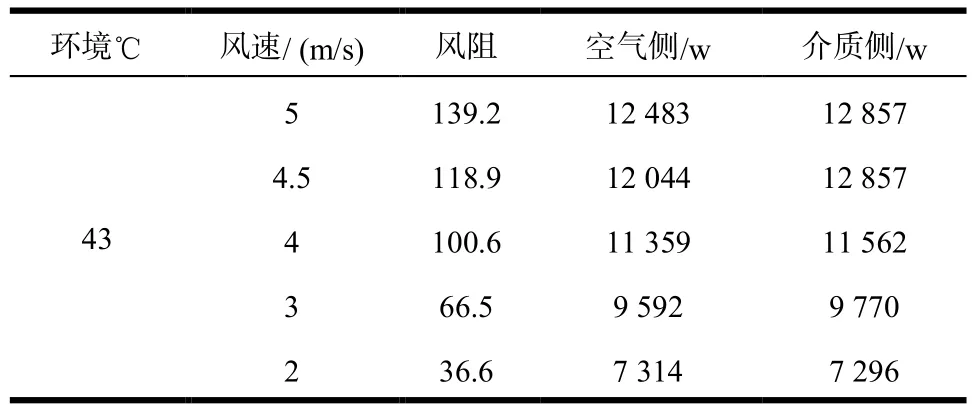

冷凝器作为系统中唯一的散热模块,其散热性能的优劣直接影响着空调制冷效果,经试验数据表明(表1),冷凝器的进风风速与冷凝器换热性能成正比。

表1 冷凝器性能参数表

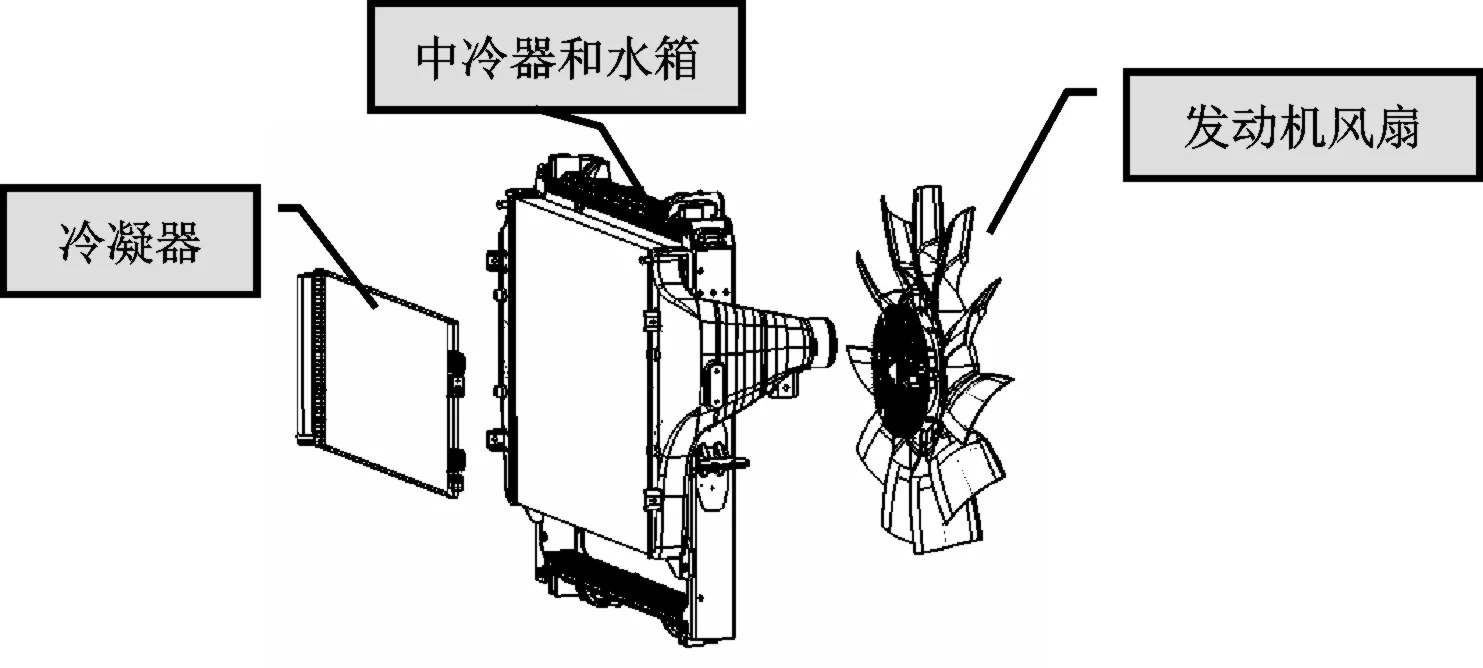

目前重卡普遍将冷凝器与前端冷却(中冷器和水箱)集成,且布置在发动机之前,即发动机风扇之前(图2),整车怠速工况时冷凝器散热依靠发动机风扇,正常行驶时散热依靠发动机风扇+迎面风。

图2 重型商用车布置图

2 重卡发动机风扇的演变史

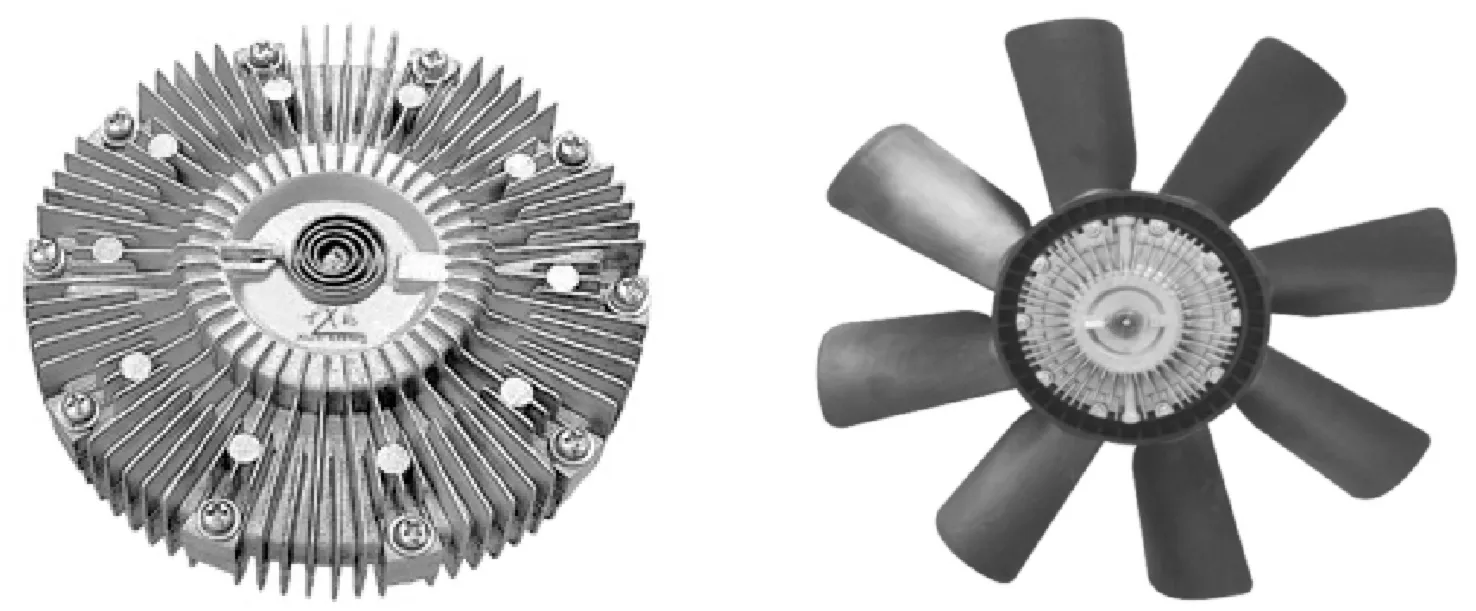

重卡的布置结构说明发动机风扇直接影响空调冷凝器的散热效果,在演变过程中,发动机风扇出现过多种结构型式,最初是刚性风扇,即风扇转速为发动机转速与速比乘积,该种结构的风扇不控制,只要整车启动后风扇就一直处于高速转动,由于进风风速达,冷凝器散热良好,空调性能表现不错,但油耗较高;为解决油耗问题,发动机风扇进入了第二阶段,发动机厂开始推广普通硅油风扇,相比于刚性风扇,该种结构增加了硅油腔(图3),风扇转速由发动机转速和硅油腔内的硅油量决定,而控制硅油量的“控制器”为简单的感温包,通过温度前方的水箱温度,实现对硅油腔阀门控制,从而控制硅油量,但温度未达到控制点前,风扇一直以最低转速(即跟转)运转,达到控制点后提速到最大转速。

图3 普通硅油风扇实物

通过普通硅油风扇的响应机制中可知,其只对发动机水温进行响应控制,无法感知到其他的需求,也无法对其他需求开展响应,故推行后,由于空调开启,风扇并未响应并一直处于最低转速,此时冷凝器进风风速低,换热量小,散热性能差,从而出现市场上普遍反馈空调效果差的问题;为解决油耗与空调性能这一矛盾,发动机风扇结构进入到第三阶段,电控阶段,即发动机ECU 通过电信号传输,采集到水温、进气温度及空调这些对发动机风扇由需求的信号,通过算法分析,精准控制硅油腔的阀门开启及关闭程度,从而实现风扇转速的控制(图4),该种结构同时兼顾空调及发动机,是当前主流技术路线。

图4 电控硅油风扇原理结构图

3 电控硅油的几种响应机制及其对冷凝器散热的影响

在接收到空调请求信号后,不同发动机ECU 的响应机制也存在略微不同,主要有定转速控制,直连控制,及双条件的直连控制,以下主要阐述这几种的控制方式及对冷凝器散热的影响。

3.1 定转速控制响应机制

发动机ECU 接收到空调请求信号后,随即让风扇达到某一转速,该理论转速与发动机转速无关,是响应机制下理想的目标值,目前常见的风扇定转速为800 rpm。

对于空调冷凝器散热影响:在整车怠速时,受定转速值和发动机怠速(约650 rpm)实际能提供的转速值双影响,风扇实际转速只能达到其较小值,这也几乎等于直连,此时发动机转速低,空调压缩机转速也低,空调系统所需的散热需求不大,故冷凝器散热良好;正常行驶条件下,发动机一般会落到经济转速中(重卡经济转速为1 000 rpm~1 500 rpm),此时压缩机转速升高,空调系统所需散热能力加大,如果整车在低速行驶下,由于迎面风不足,定转速值又限制了冷凝器的散热,从而影响空调制冷效果,而如果整车在高速行驶,此时迎面风增大,迎面风+定转速风量满足冷凝器散热,空调效果较好;故对于牵引、载货车这类以高速运行为主的车型,运用该机制风险不大,而对于搅拌、工程、城市洒水/清洁车辆这类低速行驶车辆,具有一定的风险性。

3.2 直连控制响应机制

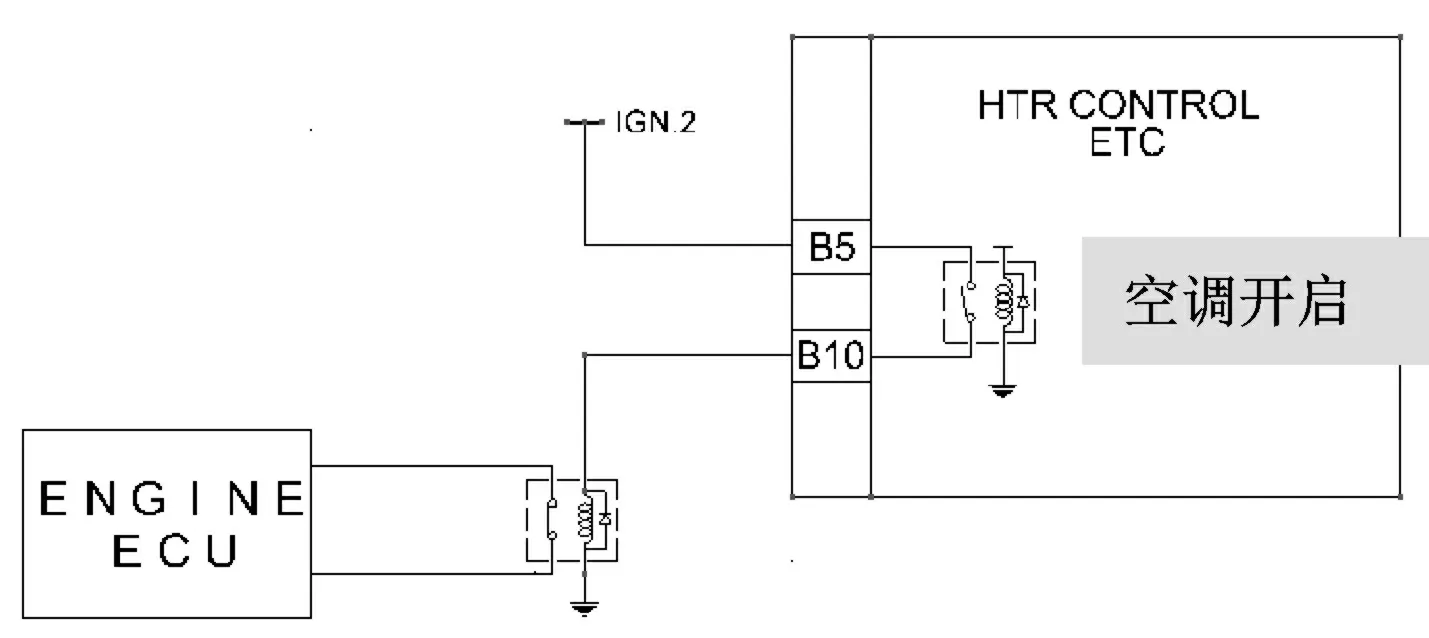

发动机ECU 接收到空调请求信号后,即让风扇达到最大转速,为百分百的响应,该转速与发动机转速息息相关,是发动机转速与风扇速比的乘积,类似刚性结构型式(空调信号控制回路图见图5)。

图5 直连控制原理图

对于空调冷凝器散热影响:由于风扇对空调的响应达到最大值,一般都能满足冷凝器散热需求,整车制冷效果良好。

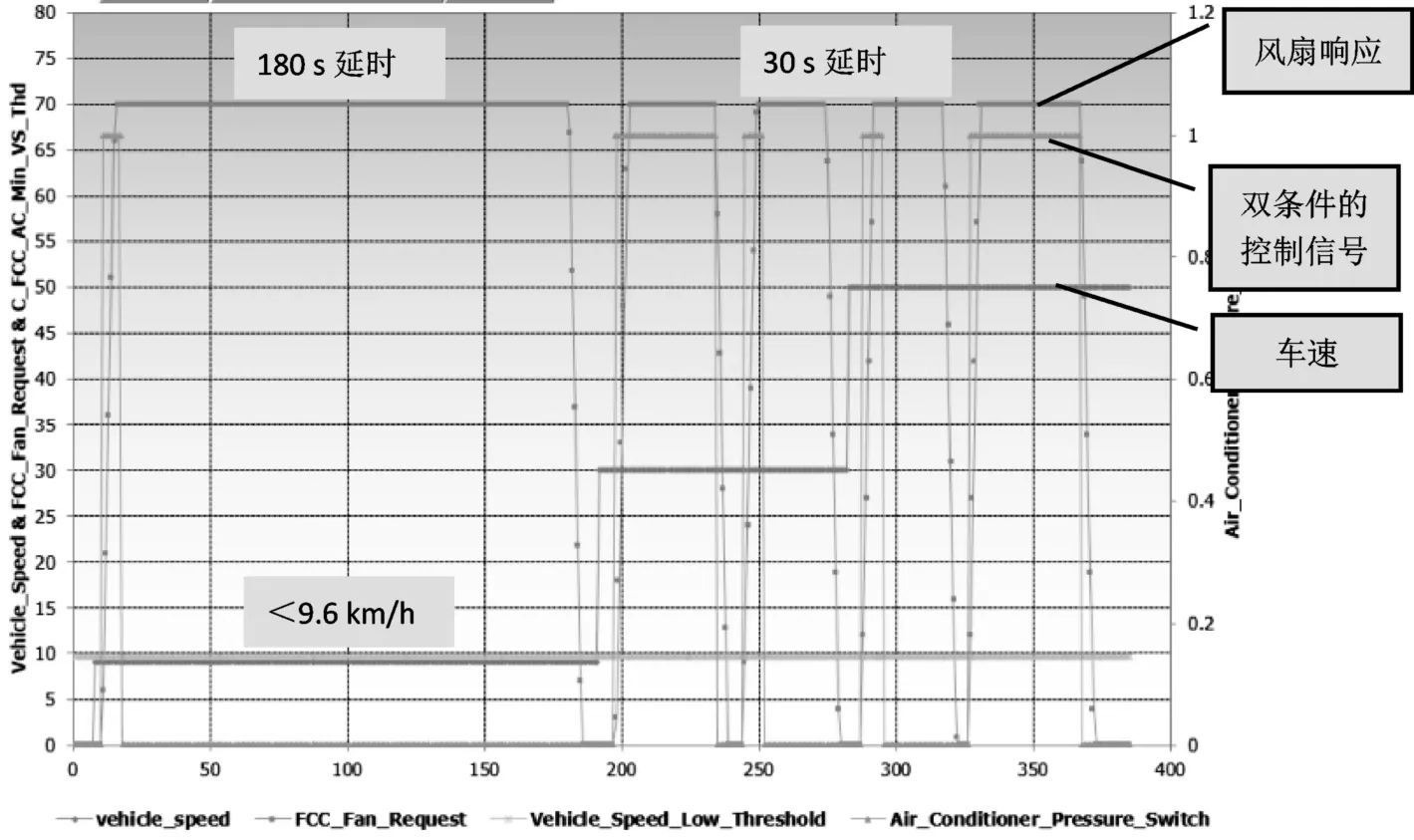

3.3 双条件的直连控制响应机制

某些厂家也认为直连控制并不是最佳平衡点(综合油耗/空调/水温下的最理想状态),比如车辆高速行驶下,整车迎面风就能满足冷凝器散热效果,此时ECU 虽然接收到空调开启信号,但出于节油考虑,风扇无需百分百响应,无需提速到直连状态,故需在空调信号的基础上,再引入其他有关空调的条件,常见的是引入空调系统压力,即空调信号+系统压力双条件下的直连控制响应机制,经验证该方案比直连控制节油约3 %。原理实现方面,在空调请求控制回路上,串联进系统中压压力值(见图6)。

图6 双条件直连控制原理图

该机制在高速行驶下风险不大,但在低速或者怠速时,由于此时风扇对冷凝器的散热起到主要作用,冷凝器一旦散热不良,系统压力就会上升,达到系统压力控制点后,才会触发风扇的响应,而风扇响应后,系统压力立即会下降,低于控制点后,风扇会立刻停止响应,故风扇会频繁响应/停止,而空调系统压力也会出现频繁跳动问题,对空调系统及风扇都存在可靠性问题,为解决这一矛盾,延时控制(接收到信号后,风扇限制最短工作时间)的思路完美地解决了该问题,比如低速下的180 s 延时控制(车速<临界值(9.6 km/h)),及常规下的30 s 延时控制(康明斯控制策略见图7):

图7 康明斯控制策略

对于空调冷凝器散热影响:理想状态下,只要设定的压力值合适,风扇能满足冷凝器的散热需求,但实际情况是硅油风扇提速有一定的滞后性,硅油完全进入到硅油腔后才会完全响应,此过程需要物理时间,与硅油腔结构设计、选择的硅油黏性及当前发动机转速等都有关系,比如发动机1 300 rpm,环境温度为35 ℃时,测试出来的物理时间为4 s,而怠速时间就会很长,发动机冷机情况下,物理时间能达到5 min以上,该种响应机制需要更多条件下的道路标定,以匹配系统合适的中压值。

4 验证

不管何种响应机制,为降低风险及平衡冷凝器散热需求,都需要有针对性地开展相关的散热性能测试,或者整车空调环境仓/道路试验。

整车道路试验:按行标QC/T 658 开展汽车空调制冷系统性能道路试验,整车在完成升温后,汽车以 40 km/h 的车速稳定行驶45 min 后,再以 60 km/h 的车速稳定行驶 15 min~20 min,采集下系统压力、出风口温度、驾驶室内的温度等数据,并进行评判是否达标。

风速测试及仿真分析:在基础型车型开发完成后,由于变动变形产品短平快的特点(这种开发模式在重卡上非常常见),这类产品的验证确认工作就需要开展仿真分析,以确认是否需要再试验,此时冷凝器仿真模型已经成型,其散热性能主要要评价整车进风风速,故需要测试整车不同工况下(怠速、低速、高速)冷凝器的进风风速,该风速间接反应发动机风扇的响应情况。

5 结论

重型商用车发动机风扇的不同结构型式以及主流电控硅油风扇的不同响应机制下,都对冷凝器散热有着直接的影响,并且影响着驾驶室内的微环境,甚至影响着人身安全,故在产品开发过程中,空调系统设计人员需要特别关注发动机风扇这一关键边界点,做好充分的校核及验证工作,以确保空调冷凝器的散热需求得到充分满足。