耐高温高硫化氢缓蚀剂的研制

姜为民

中国石油工程项目管理公司天津设计院,天津 300457

随着能源需求日益增大,对高含硫、酸性油气田的开发也逐渐增加。高温、高含硫化氢介质对管道腐蚀非常严重,通常采用高镍基合金钢管道来控制腐蚀,但是高镍基合金钢价格高昂,将极大增加油气田的开发成本。

中石油是在伊拉克运营的最大外国能源公司,在伊拉克拥有联合或独立开采权的油田总储量超过220亿桶。但伊拉克油田采出液具有“三高”特点,即温度高、酸性气体含量高、矿化度高,至今还没有适用于伊拉克巴德拉油田“三高”特点的缓蚀剂,研发适用于该油田X65钢管道的新型缓蚀剂势在必行。

1 现状调查

伊拉克巴德拉油田共有17口单井,由17条直径8 in(1 in=25.4 mm) 管道接入3个生产管汇,管道材质为API 5L X65QS(SMLS),3个生产管汇分别由3条直径22 in管道接至中心处理站(CPF),管道材质为API 5L X65MS。缓蚀剂注入点位于每口单井采油树节流阀后,井口节流阀阀后操作温度为105℃、操作压力2.6 MPa,生产管汇操作温度100℃、操作压力2.1 MPa,CPF生产管汇操作温度90℃、操作压力1.5 MPa。管道内介质为油气水混输,根据测试井数据可知,油田采出气中硫化氢质量分数为3.8%,二氧化碳质量分数为3.7%,气液比在200左右,使用缓蚀剂需自井口保护至CPF进站阀组。

表1为巴德拉油田两口油井采出液成分检测数据,其中1#油井采出液pH为6,2#油井采出液pH为5.1。

表1 油井采出液成分检测结果 单位:mg/L

表2为两口单井生产工况调查结果。

表2 油井生产工况调查结果

通过表1和表2的数据可知,该油田采出液中腐蚀性气体硫化氢和二氧化碳的含量极高,同时矿化度高,操作温度高,采出液的腐蚀性极强。

为了降低采出液对管道的腐蚀,可以采用添加缓蚀剂的方式抑制腐蚀。缓蚀剂的本质作用是通过与金属的作用(物理吸附、化学吸附和π键吸附)从而抑制金属腐蚀的发生。缓蚀剂种类很多,大多为酸化缓蚀剂,其中咪唑啉衍生物、吡啶衍生物、炔氧甲基胺类缓蚀剂有用于CO2或H2S防腐的报道,但针对巴德拉油田高温、高硫化氢(300~500 mg/L) 工况条件下的缓蚀剂,则无数据可查,为此需研发新型缓蚀剂。

2 新型缓蚀剂的研制

依据油田采出液成分数据,采用实验室自配水进行了不同类型缓蚀剂的缓蚀试验,其中硫化物配置质量浓度为500 mg/L,试验温度为90℃,试验周期为192 h,具体试验结果见表3,其中空白试验腐蚀速率为0.207 3 mm/a。

表3 不同类型缓蚀剂腐蚀试验结果

从上述实验数据可知,针对伊拉克油田采出液,咪唑啉衍生物和炔氧甲基胺类缓蚀剂效果最好,因此将以咪唑啉衍生物、炔氧甲基胺类为基础,进一步优化设计和合成研究。

2.1 咪唑啉衍生物类缓蚀剂的合成

合成咪唑啉衍生物类缓蚀剂的原料包括有机胺、酸类、季胺化试剂三类,分别对其进行筛选、物料配比与工艺参数优化试验。

2.1.1 有机胺试验筛选

选用二乙烯三胺、三乙烯四胺、多乙烯多胺和羟乙基乙二胺4种有机胺为原料与油酸、氯化苄进行合成反应,对合成产品进行室内静态腐蚀试验,加药质量浓度为50 mg/L,具体试验结果见表4。

表4 不同有机胺原料合成产品室内静态试验结果

由表4的数据可知,使用多乙烯多胺合成的咪唑啉衍生物缓蚀效果最好,缓蚀率达到81.27%。

2.1.2 酸类筛选试验

分别以油酸、正辛酸、异辛酸和环烷酸4种酸类为原料与多乙烯多胺、氯化苄进行合成反应,对合成产品进行室内静态腐蚀试验,加药质量浓度为50 mg/L,具体试验结果见表5。

由表5的数据可知,使用油酸的咪唑啉衍生物的缓蚀效果最好,缓蚀率达到81.27%。

2.1.3 季胺化原料筛选试验

分别使用氯化苄和氯乙酸作为季胺化试剂,与多乙烯多胺和油酸进行合成反应,对合成产品进行室内静态腐蚀试验,加药质量浓度为50 mg/L,具体试验结果见表6。

表6 由不同季胺化原料合成产品的室内静态试验结果

由表6数据可知,使用氯化苄作为季胺化试剂时,合成产品的缓蚀效果最好,缓蚀率达到81.27%。

2.1.4 物料配比和工艺参数优化试验

从原料筛选试验可看出,在合成产品中,缓蚀效果最好的是多乙烯多胺、油酸和氯化苄的反应产物,通过改变温度、摩尔比、时间进行试验,利用正交试验设计法对反应条件进行优化,具体试验参数及室内静态腐蚀试验结果见表7。

表7 反应参数优化正交试验

从表7的数据可知,合成咪唑啉类缓蚀剂的最佳物料摩尔配比为多乙烯多胺∶油酸=1.2,最佳反应温度为220℃,最佳反应时间为4 h。

2.2 炔氧甲基胺类缓蚀剂的合成

合成炔氧甲基胺类缓蚀剂包含:有机胺、季胺化试剂、丙炔醇、多聚甲醛,分别进行有机胺、季胺化的筛选以及物料配比与工艺参数优化试验。

2.2.1 胺原料筛选试验

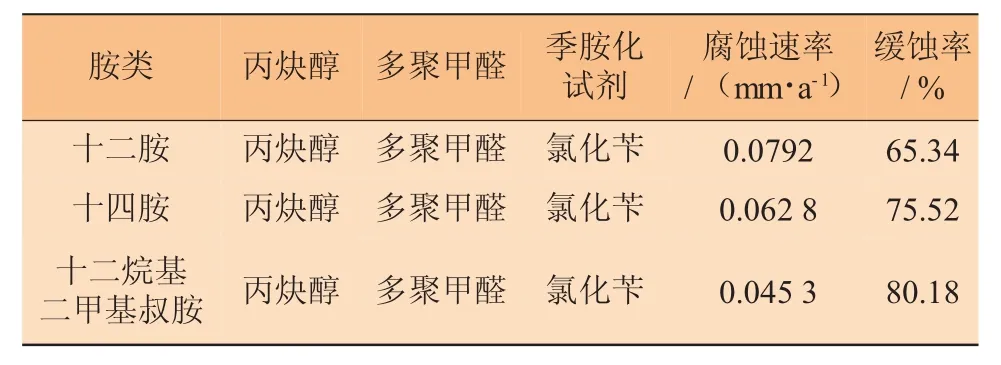

使用不同的有机胺原料与丙炔醇、多聚甲醛和氯化苄进行合成反应,对合成产品进行室内静态腐蚀试验,加药质量浓度为50 mg/L,具体试验数据见表8。

表8 不同有机胺原料合成产品室内静态试验结果

由表8的数据可知,十二烷基二甲基叔胺与丙炔醇、多聚甲醛和氯化苄合成的炔氧甲基胺类缓蚀剂的缓蚀效果最好,缓蚀率达到80.18%。

2.2.2 季胺化原料筛选试验

分别使用氯化苄和氯乙酸做为季胺化试剂,与十二烷基二甲基叔胺、丙炔醇和多聚甲醛进行合成反应,对合成产品进行室内静态腐蚀试验,加药质量浓度为50 mg/L,具体试验结果见表9。

表9 不同季胺化原料产品室内静态试验结果

由表9的数据可知,以氯化苄作为季胺化试剂时,合成产品的缓蚀效果最好,缓蚀率最高。

2.2.3 物料配比与工艺参数优化试验

从原料筛选试验可看出,在合成产物中,缓蚀效果最好的产品是十二烷基二甲基叔胺、丙炔醇、多聚甲醛和氯化苄的反应产物,通过改变反应条件对物料配比和工艺参数进行优化,采用正交试验设计法进行优化试验,具体试验参数及室内静态腐蚀试验结果见表10。

表10 反应参数优化正交试验表

由表10的数据可知,合成炔氧甲基胺类缓蚀剂的最佳物料摩尔配比为丙炔醇∶多聚甲醛=1.2,最佳反应温度为130℃,最佳反应时间为3 h。

2.3 两种合成缓蚀剂缓蚀效果对比

将上述两种合成缓蚀剂中效果最好的产品在相同条件下进行缓蚀效果的对比,试验针对巴德拉油田采出液“三高”特点,按照50%含水配制乳化油样,在模拟现场条件下,分别进行室内静态和动态腐蚀挂片试验,加药质量浓度为50mg/L。图1为动态腐蚀试验装置。具体试验结果见表11、表12。

图1 室内动态腐蚀速率试验装置

表11 合成缓蚀剂室内静态缓蚀效果

表12 合成缓蚀剂室内动态缓蚀效果

由表11和表12的数据可知,咪唑啉衍生物类缓蚀剂的缓蚀效果更佳,炔氧甲基胺类缓蚀剂的缓蚀效果比唑啉类缓蚀剂的缓蚀效果稍微差一些。因此对咪唑啉衍生物类缓蚀剂和炔氧甲基胺类缓蚀剂进行中试合成试验,并对其进行复配试验研究。

2.4 高效缓蚀剂复配试验研究

2.4.1 高效缓蚀剂合成

根据室内合成产品的缓蚀试验结果,对缓蚀效果较好的咪唑啉类缓蚀剂和炔氧甲基胺类缓蚀剂进行试验,将中试试验合成样品与室内合成样品进行缓蚀效果对比,以验证合成工艺的有效性,并对最终合成产品进行缓蚀效果评价。图2为中试放大试验装置,具体试验参数见表13,中试放大试验合成样品与室内合成样品缓蚀效果对比试验结果见表14。

图2 中试放大试验合成装置

表13 中试放大合成试验参数

表14 中试放大合成样品与室内合成样品缓蚀效果对比

由上述数据可知,在室内合成试验确定的反应条件下,中试放大合成的样品缓蚀效果与室内合成样品基本一致。

2.4.2 两种缓蚀剂复配比例优选

确定两种缓蚀剂的摩尔复配比例分别为:咪唑啉衍生物类:炔氧甲基胺类=4∶1、3∶1、2∶1和1∶1,再分别加入缓蚀剂总量5%的乳化分散剂,对4种复配样品和咪唑啉衍生物缓蚀剂分别进行室内静态和动态腐蚀速率对比试验,从中确定两种缓蚀剂的最佳比例,具体试验结果见表15、表16。

表15 不同比例复配缓蚀剂室内静态缓蚀效果

表16 不同比例复配缓蚀剂室内动态缓蚀效果

由表15和表16的数据可知,两种缓蚀剂复配并加入乳化分散剂后,缓蚀效果大幅提高,明显优于单独的咪唑啉衍生物类缓蚀剂,其中缓蚀效果最好的是咪唑啉衍生物类:炔氧甲基胺类=3∶1,在室内静态和动态缓蚀试验中,腐蚀速率均可满足≤0.025 mm/a的指标要求,因此确定两种缓蚀剂的最佳比例为3∶1。

2.4.3 乳化分散剂类型优选

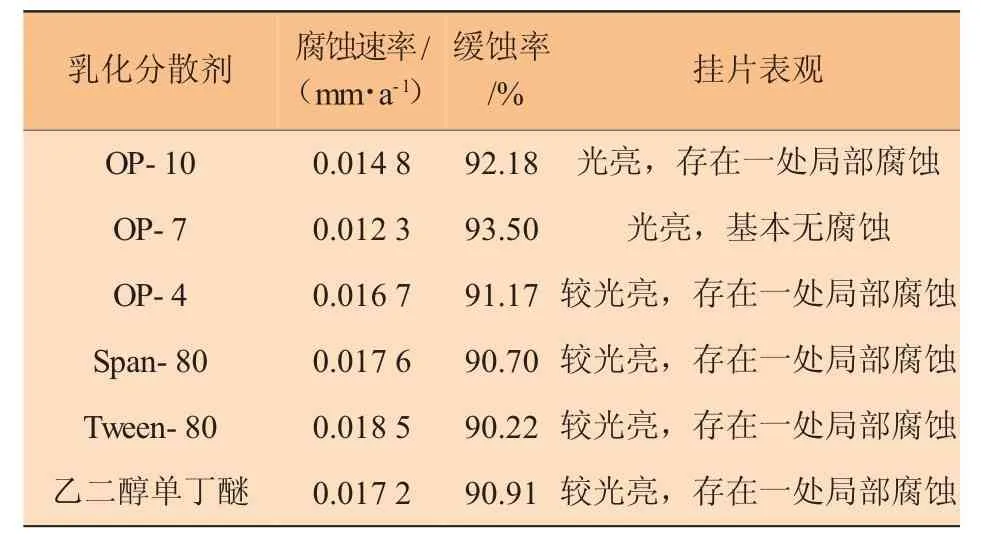

在前述最佳比例的复配缓蚀剂中,分别加入不同类型的乳化分散剂,加入量为缓蚀剂总量的5%,对复配样品进行室内静态缓蚀效果评价,从中优选出效果最好的乳化分散剂,具体试验结果见表17。

由表17的数据可知,效果最好的是OP-7,明显优于其余几种乳化分散剂,因此选择OP-7作为乳化分散剂,并对其进行最佳加入量的优选。

表17 不同乳化分散剂缓蚀效果对比试验

2.4.4 乳化分散剂加入量优选

在复配缓蚀剂中分别加入不同比例的乳化分散剂OP-7,并对这些复配样品进行室内静态缓蚀效果评价,从中优选出乳化分散剂OP-7的最佳加入量,具体试验结果见表18。

表18 加入不同比例乳化分散剂时缓蚀效果对比试验

从表18的数据可知,当乳化分散剂OP-7的加入量为6%时,复配缓蚀剂具有最佳的缓蚀效果。

由上述试验可知,高效复配缓蚀剂的最优比例如下:咪唑啉衍生物为70.5%,炔氧甲基胺类为23.5%,乳化分散剂OP-7为6%。

3 现场试验

本产品先后在巴德拉油田5口油井使用,投产方案具体如下。

3.1 预膜过程

3.1.1 单井管道预膜

单井管道采用大剂量批处理预膜,在加药前期,将加药泵排量调整为12.5 L/h,连续投加48 h,达到大剂量预膜的效果。

3.1.2 生产汇管预膜

在投入运行前,要对生产汇管进行首次预膜,对于首尾两端设计有清管器发送装置和接收装置的管道,推荐采用清管器预膜。

在预膜时,采用双球定量注入缓蚀剂,将预膜所需的缓蚀剂加入到两个清管器中间,将两个清管器中间的管道作为注入空间。

预膜所需缓蚀剂的用量,按成膜厚度0.25 mm计算,在实际操作中,由于汇管直径较大,考虑到沿途损失,按照2倍的计算用量投加。

3.2 现场加药

在完成单井管道和生产汇管预膜后,开始进行连续加药。按照50 mg/L的加药质量浓度,根据每口单井的产液量计算出每小时的加药量,将加药泵调整到所需排量,连续投加即可。注意药剂罐的液位,及时补充缓蚀剂,避免药剂罐被抽空。

缓蚀剂最高耐受温度105℃,原油含水50%、缓蚀剂加量为50 mg/L时的室内动态腐蚀速率为0.021 1 mm/a,满足≤0.025 mm/a的指标要求。从投产使用至今,现场生产运行情况良好,现场腐蚀检测探针显示腐蚀速率<0.025 mm/a,达到生产要求。

4 结束语

本文从伊拉克巴德拉油田采出液“温度高、酸性气体高、矿化度高”特点出发,通过对咪唑啉衍生物类缓蚀剂、炔氧甲基胺类缓蚀剂、乳化分散剂等进行复配和优化设计,最终确定两种缓蚀剂的最佳比例为3∶1,成功研制出适用于该伊拉克油田的耐高温高硫化氢缓蚀剂产品,大大降低了油田开发成本。