基于固结磨粒的单晶蓝宝石自旋转磨削加工方法

吴 柯 陆新明 MEHMOOD Awais 周立波 袁巨龙

1.宁波大学机械工程与力学学院,宁波,3150002.茨城大学工学院,日立,316-8511 3.浙江工业大学超精密加工中心,杭州,310014

0 引言

蓝宝石(单晶α-Al2O3)具有优异的物理、化学及光学性能,是制造大功率光电器件和高精度微电子设备的主流衬底材料[1]。蓝宝石是以氮化镓为代表的Ⅲ-Ⅴ族元素化合物发光二极管(LED)的主要衬底材料,因此蓝宝石衬底晶片的加工质量直接影响LED的发光效率和使用寿命[2]。蓝宝石作为衬底材料要求表面粗糙度Ra=0.2~0.5 nm,无/微损伤亚表面,总厚度变化量Δt≤10~25 μm,翘曲度δ≤15~25 μm[3]。但是,蓝宝石优异的物理、化学性能也对其平坦化加工造成了巨大的困难。

蓝宝石传统的平坦化加工方法主要由游离磨粒研磨和化学机械抛光(CMP)组成。HU等[4]先用1~5 μm的碳化硼磨粒对蓝宝石进行双面研磨加工,发现研磨加工的材料去除率为4.1 μm/min;随后用硅溶胶对研磨后的蓝宝石进行CMP加工,发现CMP的材料去除率(MRR)约为1 μm/h,表面粗糙度约为1 nm。目前,通过游离磨粒研磨/抛光加工已经能够获得理想的表面质量(Ra<1 nm)和无/微损伤的亚表面,但是游离磨粒的加工效率较低[5]。

相比于游离磨粒加工,固结磨粒加工具有加工效率高、表面质量和面形精度可控性强、磨粒利用率高等优点[6-8]。KIM等[9-10]发现,相比于金刚石(3 μm)游离磨粒研磨加工,固结磨粒金刚石研磨垫的MRR较高,并同时提出通过改善固结磨粒研磨垫的自锐性来进一步提高MRR,但研磨加工后蓝宝石的表面质量相对较差。

基于固结磨粒的自旋转磨削加工就是采用固结磨粒杯型砂轮,通过金刚石磨削和化学机械磨削实现蓝宝石晶片的高效、高质量平坦化加工。蓝宝石晶片通过真空吸盘吸附于旋转工作台上,同时调整固结磨粒砂轮的外圆周工作面中心线与蓝宝石晶片的中心对齐。磨削加工过程中,通过电主轴驱动固结磨粒砂轮和蓝宝石晶片绕各自中心轴线旋转。金刚石磨削通过定给加工实现蓝宝石晶片材料的快速去除;化学机械磨削通过定压加工去除金刚石磨削加工残留的表面/亚表面损伤,实现蓝宝石的平坦化加工。

自旋转磨削加工方法已成功应用于大尺寸硅片的平坦化磨削加工。PEI等[11-12]通过实验研究了硅片自旋转磨削过程中的加工条件(砂轮转速、硅片转速、进给率、金刚石砂轮粒度等)对磨削力、面形精度、磨削纹路、表面粗糙度的影响。ZHOU等[13]利用二氧化铈固结磨粒砂轮在自旋转磨削平台上加工φ300 mm硅片,加工后硅片的表面粗糙度Ra<1 nm,且无亚表面损伤。

目前,国内外尚缺乏针对蓝宝石晶片自旋转磨削加工的研究[6-7],因此,本文开发基于固结磨粒单晶蓝宝石的自旋转磨削加工方法,研究分析固结硬质金刚石磨粒砂轮的磨削加工性能;随后,进一步开发了针对蓝宝石的固结软质磨粒Cr2O3化学机械磨削(CMG)砂轮,实现了蓝宝石的平坦化加工。本文通过理论分析和实验研究,对固结磨粒自旋转磨削加工过程中的材料去除机理、材料去除率、表面粗糙度、表面/亚表面损伤进行探讨。

1 实验

蓝宝石的磨削加工平台为图1所示的三轴高精密数控自旋转平面磨床(UPG-150),UPG-150磨床能够进行定给或定压磨削加工。蓝宝石的金刚石磨削和化学机械磨削加工分别在定给和定压条件下进行。蓝宝石工件为直径50.8 mm(2英寸)和152.4 mm(6英寸)的C面蓝宝石晶片。实验前,蓝宝石晶片统一采用SD325K50V金刚石砂轮去除10~20 μm厚度的材料,以保证获得准确的相对位置关系(蓝宝石和砂轮)和一致的初始表面形貌。

图1 实验设备(UPG-150)

磨削加工后,蓝宝石经清洗烘干,通过激光厚度仪(C8125-01 Hamamatsu Co.)和白光干涉仪(NewView-200 Zygo Co.)分别测量蓝宝石的材料去除率和表面粗糙度;采用激光显微镜(Lext-Ols4000 Olympus Co.)观测金刚石砂轮和蓝宝石的表面形貌;采用拉曼光谱仪(Ramanforce Nanophoton Co.)对蓝宝石的亚表面损伤进行检测;采用X射线光电子能谱仪(XPS)(JPS-9010 Jeol Co.)分析Cr2O3和蓝宝石的固相反应生成物。

2 实验结果和讨论

2.1 金刚石磨削加工

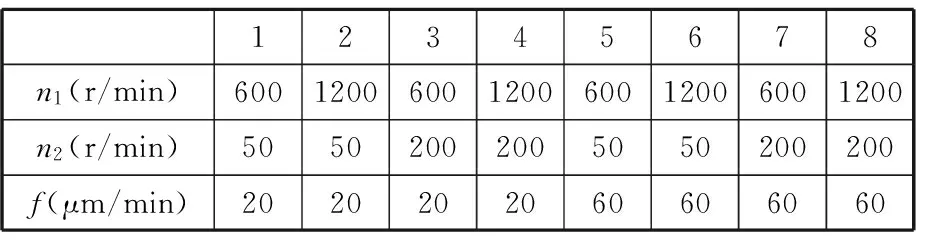

为了分析不同金刚石砂轮的加工性能,本文利用325号、500号和1000号金刚石砂轮对φ152.4 mm(6英寸)蓝宝石晶片进行磨削加工实验,金刚石砂轮的参数和加工实验条件如表1所示,加工参数组合如表2所示。

表1 金刚石砂轮参数以及加工实验条件

表2 加工参数组合

实验结果显示325号金刚石砂轮能够实现蓝宝石材料的快速去除,如图2a所示。当总进给量为180 μm时,蓝宝石的材料去除量为90~120 μm,同时砂轮的磨损量为50~70 μm,磨削比(材料去除量与砂轮磨损量之比)约为2。但是,磨削加工后蓝宝石的表面粗糙度Ra相对较大,约为350 nm。相比于325号金刚石砂轮,500号和1000号金刚石砂轮的材料去除能力相对较弱,磨削比分别约为0.5和0.1,如图2b和图2c所示。500号金刚石砂轮的材料去除量为40~60 μm,磨削加工后蓝宝石的表面粗糙度约为250 nm。1000号金刚石砂轮虽然能获得相对较好的表面质量(Ra=100 nm左右),但是很难有效实现蓝宝石的材料去除,材料去除量为10~20 μm。

(a)SD325K50V

根据实验结果发现,加工参数如砂轮转速、工件转速和进给速度对蓝宝石的材料去除量和表面粗糙度的影响很小。下文将对产生此现象的原因和金刚石磨削的材料去除机理进行分析。

2.2 金刚石磨削的材料去除机理

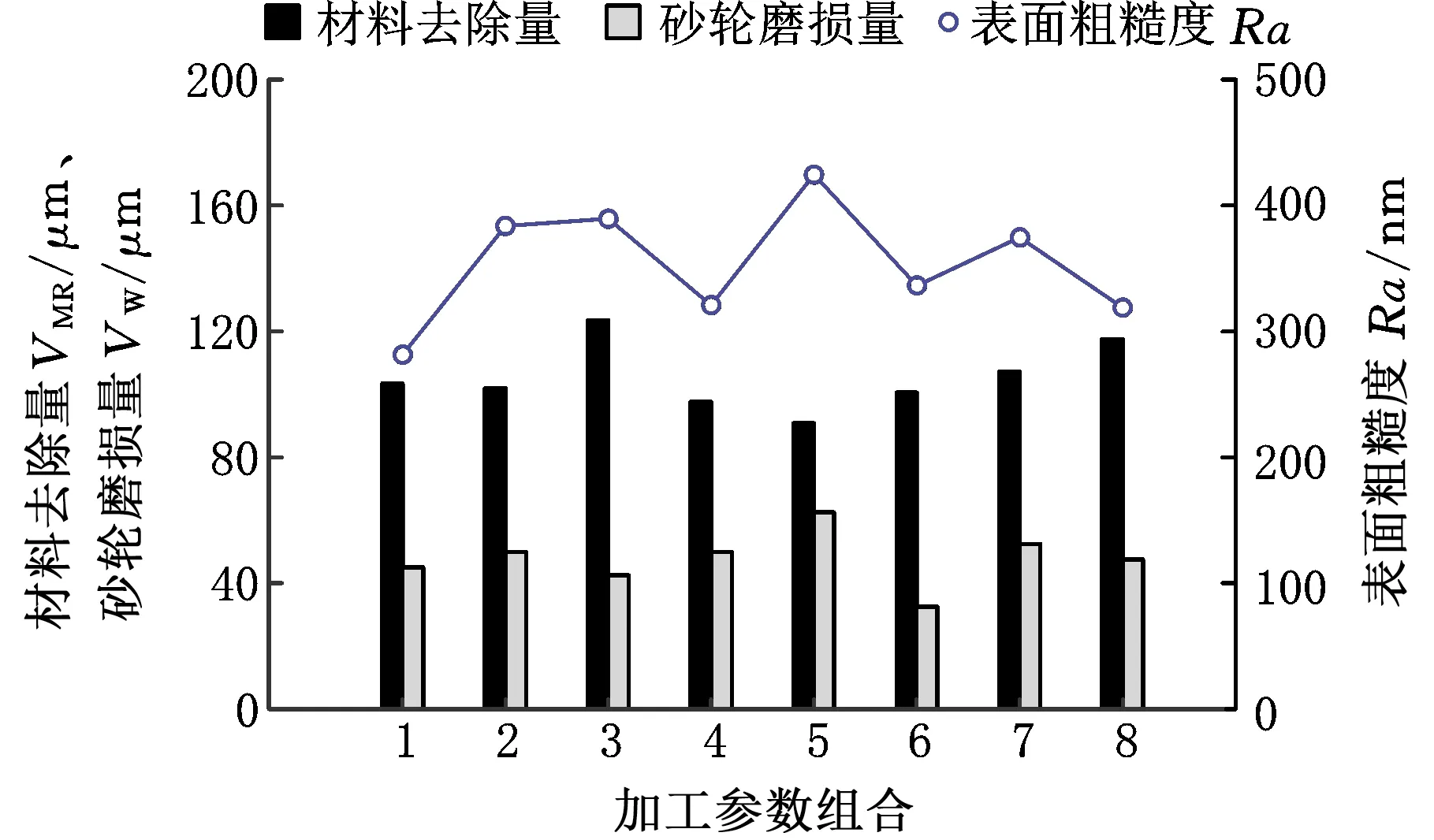

图3所示为金刚石磨削加工后蓝宝石的表面形貌。如图3a所示,325号金刚石砂轮磨削后,蓝宝石表面形貌体现为断裂(脆性域去除)引起的深坑,深度范围为1.7~4.1 μm,且表面未观测到磨削痕迹。如图3b所示,在500号金刚石砂轮的磨削过程中,脆性域去除占据主导地位,但是在蓝宝石表面的小部分区域可观测到磨削痕迹,体现了脆性-延性域结合(过渡域)去除的特征。如图3c所示,1000号金刚石砂轮实现了蓝宝石的延性域磨削加工,加工后蓝宝石表面形貌体现为由犁耕/滑擦引起的划痕,且划痕深度小于1 μm。

(a)SD325K50V (b)SD500N50V (c)SD1000P40V

由实验结果发现,蓝宝石的材料去除机理主要取决于砂轮粒度。如图3所示,325号、500号和1000号金刚石砂轮分别对应了脆性域、过渡域和延性域去除。

对于不同粒度的金刚石砂轮,在自旋转磨削加工方法下,砂轮由机床主轴驱动并以一定进给速度向蓝宝石移动。砂轮与蓝宝石接触,砂轮会对蓝宝石施加正压力Fn,假设Fn由砂轮表面的有效磨粒和结合剂共同承载,则单颗金刚石磨粒上的正压力公式如下:

Fnp=ΚFn/N0

(1)

式中,N0为砂轮与蓝宝石接触面上的有效磨粒数;Κ为承载系数,且0<Κ<1。

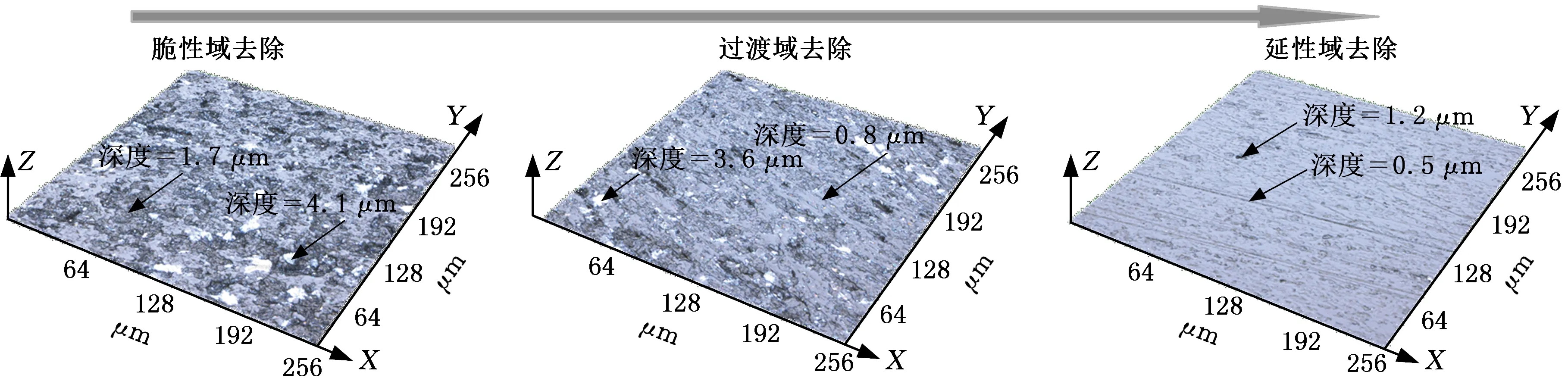

如图4所示,对砂轮表面形貌进行观测发现,由于在蓝宝石的磨削过程中砂轮的磨损量相对较大,因此磨削前后砂轮表面的有效磨粒数基本保持一致,每平方毫米的颗粒数分别为29(325号)、46(500号)和116(1000号)。325号金刚石砂轮表面能够明显观测到具有较高切削刃高度的金刚石磨粒;反之,虽然1000号金刚石砂轮表面可观测的有效磨粒数目较多,但大部分磨粒的切削刃高度较低,且被结合剂包裹。因此,随着砂轮粒度的减小,承载系数Κ和单颗金刚石磨粒上的正压力Fnp随之减小,直接影响材料去除机理的转变。

(a)SD325K50V

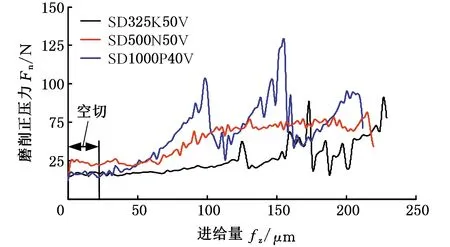

图5为n1=1200 r/min、n2=200 r/min、f=20 μm/min条件下,不同金刚石砂轮磨削加工过程中典型的磨削力曲线,可见325号和1000号金刚石砂轮在磨削过程中会发生砂轮釉化,砂轮的釉化伴随着磨粒的钝化和磨削力的逐步增大,由于锋利的磨粒无法露出,导致磨削性能下降。当磨削力增大到一定程度后,砂轮会发生“破坏性”自锐,表现为磨削力的急剧减小。在自旋转磨削加工过程中,钝化脱落的金刚石磨粒能够协助实现砂轮的自锐。325号金刚石砂轮虽然磨粒粒度较大,能够有效协助砂轮的自锐,但是由于表面有效磨粒数目即钝化脱落的磨粒数目相对较少,不能完全避免砂轮釉化。1000号金刚石砂轮表面虽然磨粒数目较多,但由于磨粒粒度较小,钝化脱落的磨粒会嵌入砂轮表面的间隙或者气孔中,导致砂轮的自锐性较差。500号金刚石砂轮在有效磨粒数目和磨粒粒度两者之间达到较好的平衡性,因此,500号金刚石砂轮具有较好的自锐性。

图5 磨削力曲线

对于同一粒度的金刚石砂轮,磨削力Fn的增大并不能直接带来材料去除量的提高。根据赫兹接触理论,假设砂轮和蓝宝石分别为弹性体和刚体,在磨削力Fn作用下,砂轮发生弹性变形,砂轮表面(复杂曲面)与蓝宝石表面(平面)的实际接触面积A0与正压力Fn成线性关系。结合式(1),对于同一粒度的金刚石砂轮,单颗金刚石磨粒上的正压力Fnp始终为定值,因此磨削过程中的加工参数如砂轮转速、工件转速和进给速度对磨削性能的影响很小。

2.3 化学机械磨削

金刚石磨削能够有效保证蓝宝石晶片的形状精度,但磨削后存在表面缺陷和亚表面损伤,因此,蓝宝石晶片需通过进一步的化学机械磨削以去除表面/亚表面缺陷。

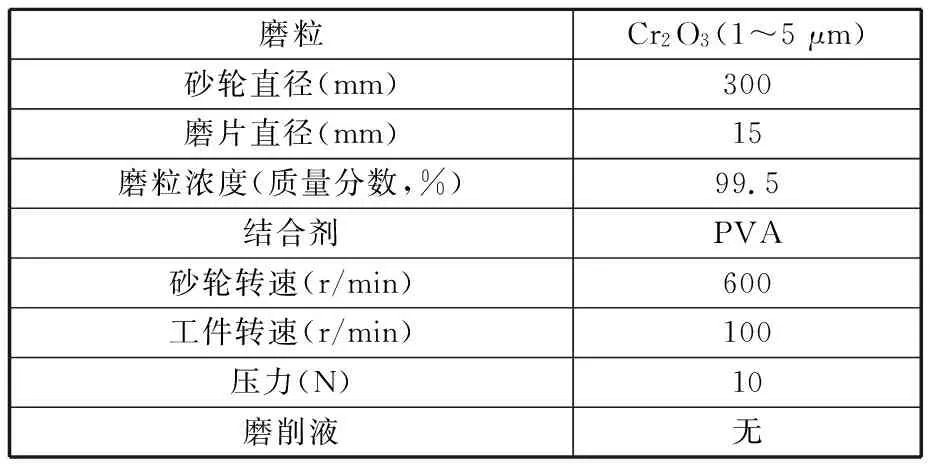

文献[6-7]对蓝宝石的化学机械磨削过程进行了初步的研究,发现环氧树脂结合剂Cr2O3砂轮在干式磨削条件下的加工效果较好,MRR为0.8 μm/h,表面粗糙度Ra为1~2 nm,无明显亚表面损伤。本文在此基础上开发了高磨粒浓度的化学机械砂轮,由Cr2O3磨粒与聚乙烯醇(PVA)树脂均匀混合,经等静压机压实脱模后烧结而成。化学机械砂轮参数以及加工实验条件如表3所示。

表3 化学机械磨削砂轮参数以及加工实验条件

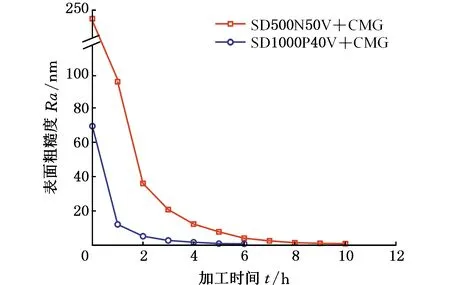

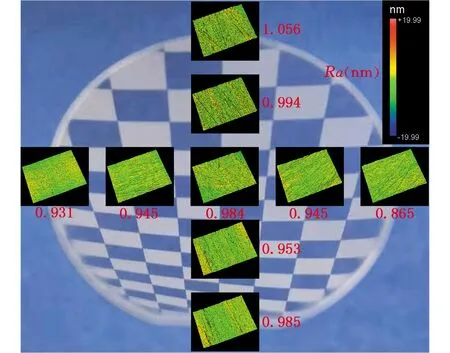

表面粗糙度随磨削加工时间的变化趋势如图6所示,可见,1000号金刚石砂轮磨削后的蓝宝石晶片需要5 h的化学机械磨削去除残留的表面缺陷,磨削后的表面粗糙度Ra<1 nm。500号金刚石磨削后的蓝宝石由于表面缺陷较多,亚表面损伤层较深,需要相对较长的时间来实现蓝宝石的平坦化加工。化学机械磨削过程的MRR为1 μm/h,在加工效率上较文献[6-7]提高了25%,但是由于砂轮的磨粒浓度较高(结合剂浓度较低),故砂轮的硬度有所下降。砂轮的磨损率相对较大,约为150 μm/h。化学机械磨削后的蓝宝石表面形貌如图7所示,可见,化学机械磨削能够有效去除金刚石磨削所残留的表面缺陷,获得表面粗糙度Ra<1 nm的蓝宝石晶片,同时蓝宝石表面残留的单向磨痕是固结磨具磨削加工的独有特征。

图6 表面粗糙度随磨削加工时间的变化趋势

图7 化学机械磨削后的蓝宝石表面形貌

本文利用拉曼光谱仪对磨削加工后的蓝宝石晶片进行亚表面损伤分析。在蓝宝石晶片的6个特征波峰中,选择波数417 cm-1作为无损伤亚表面的标准。蓝宝石亚表面的残余应力会使波数发生偏移,偏移向高(低)波数代表蓝宝石的亚表面存在残余压(拉)应力。蓝宝石亚表面的残余应力σ和波数λ之间的关系如下[14]:

σ=-(417-λ)/2.11

(2)

蓝宝石亚表面残余应力检测结果如图8所示,可见,金刚石磨削加工后,蓝宝石晶片存在明显的亚表面损伤,其中500号和1000号金刚石砂轮磨削后的损伤层深度分别为5 μm和2 μm,残余应力在总体上表现为残余压应力。化学机械磨削后,蓝宝石晶片的损伤层深度几乎为零,无明显的残余应力,因此,化学机械磨削能够在保证蓝宝石表面质量的同时获得无/微损伤的亚表面质量。

图8 蓝宝石亚表面残余应力检测

2.4 化学机械磨削的材料去除机理

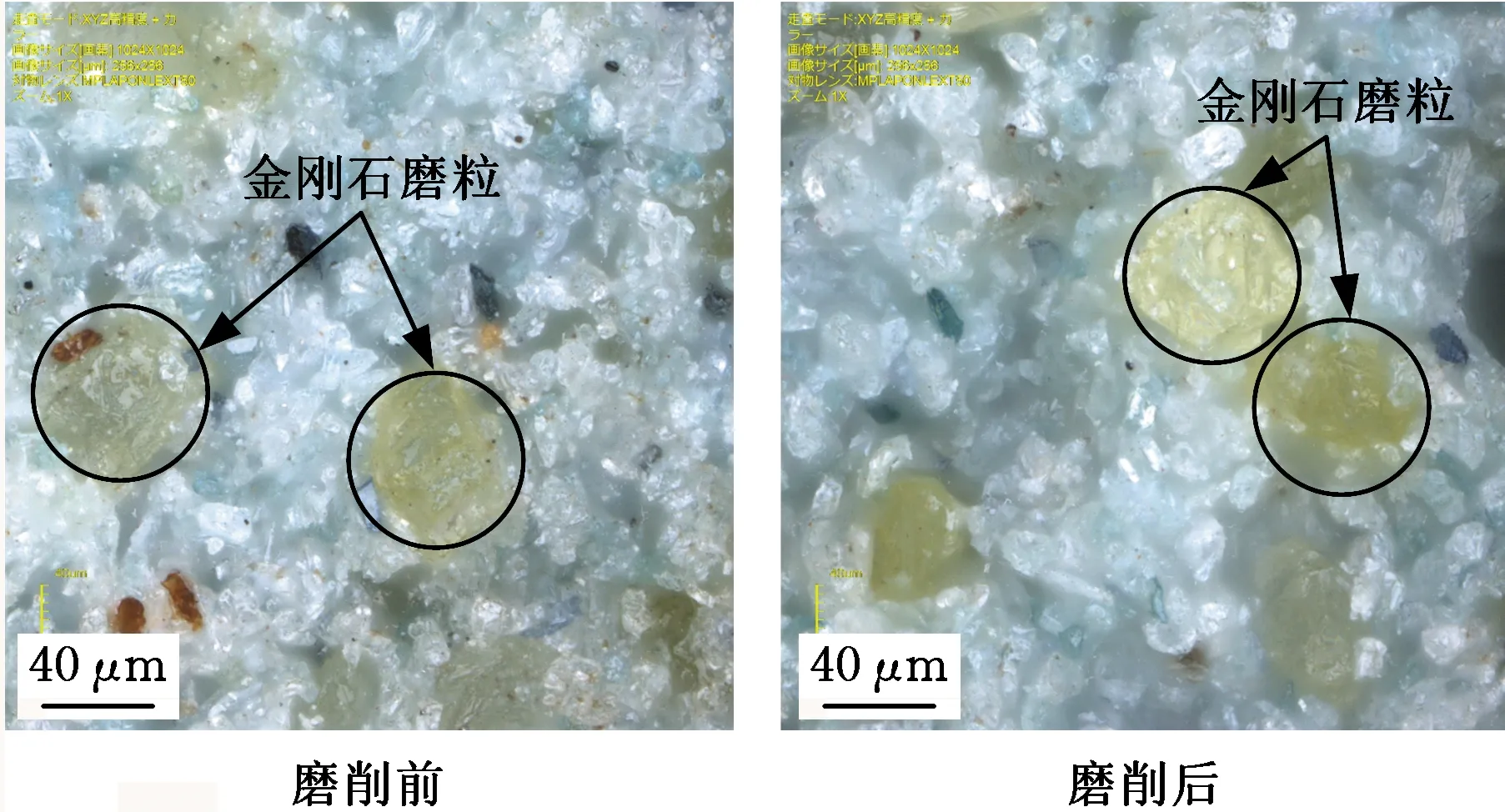

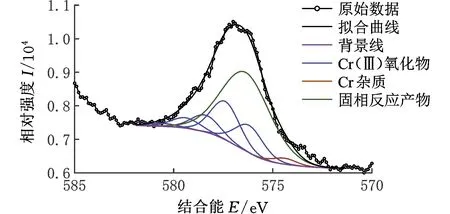

化学机械磨削通过磨粒和蓝宝石之间的化学和机械协同作用实现材料的去除。Cr2O3磨粒和蓝宝石会在机械作用的驱使下发生化学反应(固相反应),从而生成一层相对容易去除的软化层。收集加工后的固体粉末,利用XPS对化学机械磨削过程中的固相生成物进行了定量分析,通过功率为10 kV×20 mA的MgKα射线(1253.5 eV)激发光电子检测Cr2p的结合能,并以C1s的标准结合能(285eV)作为参考。此外,Cr2O3中的Cr2p的能谱峰位以及相对面积是根据文献[15-16]的建议标准进行分峰的,结合能峰位576.2、577.4、578.4、579.4、580.6 eV对应Cr2p3/2在Cr(Ⅲ)氧化物中的结合能,此外Cr2O3粉末中也含有少量Cr杂质[16],对应结合能574.5 eV,拟合后Cr2p3/2的结合能单峰峰位为577.4 eV。如图9所示,对加工后收集的固态粉末进行XPS分析,拟合后Cr2p3/2的结合能单峰峰位为576.8 eV,相比于Cr2O3粉末中Cr2p3/2的结合能发生了0.6 eV的偏移,证明了在化学机械磨削过程中发生了固相反应,拟合后发现固相反应生成物的单峰峰位为576.5 eV。在化学机械磨削磨削过程中,磨粒和蓝宝石之间的机械作用造成蓝宝石表层晶格存在大量原子空位,进而和磨粒发生固相反应,生成一种复杂的Cr-Al-O三元化合物,且固相反应方程式为

图9 固相反应生成物XPS分析

xCr2O3+(1-x)Al2O3=2CrxAl1-xO3

(3)

其中,0 (1)本文提出一种基于固结磨粒的单晶蓝宝石自旋转磨削加工方法,通过金刚石和化学机械磨削加工后,最终获得表面粗糙度Ra<1 nm、无/微损伤的蓝宝石晶片。 (2)利用不同磨粒粒度金刚石砂轮实现蓝宝石脆性域到延性域的去除过程。325号金刚石砂轮能实现材料在脆性域内的快速去除,但获得的表面质量相对较差。500号和1000号金刚石砂轮的材料去除能力相对较弱,磨削加工后蓝宝石的表面粗糙度Ra分别为250 nm和100 nm,亚表面损伤层深度分别为5 μm和2 μm。实验结果显示在延性域内较难实现蓝宝石的材料去除。 (3)化学机械磨削能够有效地利用化学-机械协同作用去除金刚石磨削加工后的表面缺陷和亚表面损伤,最终获得高质量的蓝宝石晶片。对化学机械磨削的材料去除机理进行分析,发现在机械作用的驱使下,磨粒和蓝宝石会发生固相反应,生成一种Cr-Al-O的三元化合物。3 结论