单轴压缩试验端面摩擦效应及损伤演化规律研究

李单林,刘广建,贾瑞锋,薛 飞,王康宇

( 绍兴文理学院 土木工程学院 浙江省岩石力学与地质灾害重点实验室,浙江 绍兴 312000 )

岩石是天然形成的具有不连续性、非均质性和各向异性的材料,其内部分布着大量的微结构面。在岩石单轴动态压缩试验中,试件与试验设备之间会存在摩擦约束作用。由于这种端面摩擦的存在,加载板会对试样端面附近产生类似围压的效果,导致测得的抗压强度与真实抗压强度有所差异。许多学者开展了端面摩擦对岩石力学特性影响方面的研究。在端面摩擦对岩石尺寸效应与形状效应的影响规律方面,倪红梅[1]等认为岩石强度的长度效应是由于岩样端面摩擦效应所致,而并非来源于材料本身的非均质性;杨圣奇[2]发现在端面摩擦作用下,尺寸大小会影响岩样的强度峰后阶段的变形破坏特性,大尺寸岩样更易发生脆性破坏;刘广建[3]通过数值模拟发现端面条件对试样损伤的影响大于试样的尺寸;尤明庆[4]通过三轴试验研究发现花岗岩试样尺度较小时端面摩擦可通过晶粒传递而引起高围压下强度的极端离散;宋良[5]等基于损伤力学建立考虑端面摩擦效应的煤样单轴压缩尺寸本构模型,发现煤样抗压强度随高宽比的增加明显减小;孙超[6]等通过数值模拟发现无端面摩擦时尺寸效应消失,摩擦因数大于0.5时试样强度基本保持稳定,摩擦因数越大越易发生剪扭破坏;PENG J[7]等发现端面摩擦下,随着宽高比的逐渐增大,模型中的应力分布与微裂纹扩展更均匀,增加了宏观断裂的可能性,导致岩石强度降低。根据以上研究可知,端面摩擦是试样压缩过程中存在尺寸效应与形状效应的原因。

在端面摩擦的作用机理方面,周国林[8]等基于考虑岩石非均匀性及破坏局部化的强度准则,发现端面摩擦效应会导致试样变形破坏局部化;康政[9]等通过研究不同端面摩擦下立方体与圆柱体试样的单轴抗压试验结果,发现端面摩擦约束了试样端面附近横向膨胀导致形状效应的产生;郭保华[10]运用FLAC3D模拟发现端面高应力区的位置随端面摩擦增加由中心位置向端面周边转化;金浏[11]等发现端面摩擦约束效应改变了混凝土的单轴受力状态及损伤分布,导致混凝土单轴抗压强度提高;XU Y[12]等认为真三轴试验中端面摩擦会引起σ2效应,岩石强度的任何增强都可以归因于端面效应;WANG H[13]等指出由于端面摩擦作用真三轴卸载试验产生了防止岩石样本从加载板上滑动所需的附加剪应力,这种附加剪切应力对裂缝的几何形状有很大的影响;ZHANG S[14]等认为端面效应可以在3个方向上提供实质性的约束,当微裂纹开始发展时,会抑制新的裂纹萌生和扩展,从而提高峰值强度。根据以上研究可知,端面摩擦会约束试样的变形破坏形式以及应力分布形式。

在端面摩擦对岩石破坏形式的影响方面,许 江[15]等发现端面摩擦对岩石破裂过程中的声发射特征影响显著,端面摩擦对脆性岩石的作用尤为明显;刘继国、王学滨、麦戈[16-18]等通过数值模拟发现单轴压缩过程中,端面摩擦因数越大,对试样端面处的侧向约束越强,使试样呈现出X形的破坏形态;CHEN J[19]等发现由于端面摩擦引起的应力和应变场强烈的非均匀性极大地影响了试样的破坏模式,端面效应会显著增加岩石的强度。根据以上研究可知,端面摩擦会引起压缩过程试样破坏形式的改变。

上述研究集中在端面摩擦与尺寸效应产生机制的关系、端面摩擦的作用机理与对岩石破坏形式的影响等方面。单轴压缩试验时,端面摩擦效应对试样变形破坏的影响会因试样的性质与尺寸不同而产生变化,因此本文开展了对不同端面摩擦下不同岩性岩石的损伤演化规律及尺寸效应产生机理的研究,并从应力应变关系、宏细观破坏规律、应力分布规律等方面进行了系统的分析。

1 单轴压缩数值模拟试验

1.1 模型建立

本文运用基于块体离散元法的数值模拟软件UDEC,模拟单轴压缩试验过程中端面摩擦对不同岩性岩石单轴抗压强度以及损伤演化规律的影响机制。首先,建立50 mm×100 mm的试样模型,采用UDEC-Trigon模型将试样块体划分成若干个离散的三角形块体,如图1所示。将块体设置为各向同性的弹性模型,节理面设置为库仑滑移模型。通过上下加载板对试样进行固定和加载,加载板的力学参数设置为钢板的参数。将下加载板x方向和y方向的速度设为0,使下加载板固定;将上加载板x方向速度设置为0,限制上加载板水平方向的位移,y方向速度设置为0.05 m/s,时间步长为3×10-7s/步,计算加载速率相当于1.5×10-8s/步。

图1 UDEC试样模型及监测点布设 Fig. 1 UDEC sample model and layout of monitoring points

通过改变上下加载板与试样接触处的摩擦因数,研究端面摩擦效应对试样强度的影响。根据上下加载板与试样的接触属性选取不同的内摩擦角,并根据公式μ=tanφ求得相应的摩擦因数,分别选取7种摩擦因数,即μ=0,0.1,0.2,0.3,0.4,0.5,1.0,进行单轴压缩试验。在下加载板与试样接触的位置设置9个监测点,每个监测点之间距离为5 mm,用于应力监测。

1.2 力学参数选取

本试验以煤、泥岩、砂岩为研究对象,通过采用试件尺寸为50 mm×100 mm单轴压缩试验和试件直径为50 mm的巴西劈裂试验进行节理细观力学参数校正。

根据岩石材料的弹性模量和泊松比计算出岩石块体的体积模量和剪切模量。块体体积模量和剪切模量的计算公式为

式中,K为体积模量;E为弹性模量;ν为泊松比;G为剪切模量。

节理法向和切向刚度的力学计算应小于10倍节理毗邻单元的等效刚度。节理的法向刚度kn和切向刚度ks的计算公式为

式中,ΔZmin为毗邻节理单元在法线方向的最小宽度,根据命令GEN edgeV中定义的三角形单元最大边长V值选取;ks/kn的取值用泊松比来校准。

通过以上方法对煤、泥岩、砂岩试样进行校正,并利用单轴压缩试验的应力应变曲线进行耦合,如图2所示,UDEC数值模拟与实验室试验结果耦合性较强,说明利用以上方法获得块体与节理力学参数是可行的。

图2 单轴压缩试验( UDEC与实验室试验对比 ) Fig. 2 Uniaxial compression test( comparison of UDEC and laboratory tests )

计算整理得到模型的块体和节理力学参数见表1,2[20-21]。

表1 块体力学参数 Table 1 Mechanical parameters of block

表2 节理力学参数 Table 2 Mechanical parameters of joints

2 结果分析

2.1 不同岩性试样的应力应变规律及变形破坏特征

单轴压缩试验中,由于试样端面与加载板存在一定的摩擦,会引起试样抗压强度的改变。相关研究表明试样长径比大于2.0时,可有效减小试样受端面摩擦引起的尺寸效应的影响[5-6]。因此,为研究不同岩性试样的应力应变规律,采用尺寸为50 mm×100 mm的试样,绘制50 mm×100 mm的煤、泥岩、砂岩试样在不同端面摩擦作用下应力应变关系曲线,如图3所示。其中,由图3( a ),( b )可见,煤和泥岩在不同端面摩擦作用下呈现出较相似的应力应变变化规律。在弹性变形阶段,随着端面摩擦因数的增加,试样的弹性模量没有明显变化,峰值强度有一定的下降;峰后阶段,峰后强度下降速度变缓,煤和泥岩均表现出从应变硬化向塑性变形转化的特点。由图3( c )可见,随着端面摩擦因数的增加,砂岩破坏规律呈现由弹脆性破坏向塑性破坏转化的特点,达到峰值所需的应变逐渐增加,峰值强度有明显的提高,峰值强度与残余强度之间的差距逐渐减小,说明在端面摩擦的作用下,砂岩由应变软化向应变硬化转化。

图3 不同端面摩擦因数下试样应力与应变关系曲线 Fig. 3 Stress strain curves of specimens with different end friction coefficients

单轴压缩试验过程中试样的强度与其变形破坏形式有很大关系。因此,分别选取端面摩擦因数μ=0和μ=1时煤和砂岩试样的破坏云图,分别代表无端面摩擦和高端面摩擦时的状态,从宏观角度对2组试样在端面摩擦作用下的破坏形式进行分析。如图4所示,煤试样在无端面摩擦时,裂缝沿试样两端斜向贯通形成明显的X状剪切带,试样侧向变形较均匀;在高端面摩擦下,端面对试样形成明显的约束作用,试样端面附近的破坏减少,试样变形集中在试样中部和两侧,体积扩容现象增加。砂岩试样在无端面摩擦时,试样在轴向力的作用下,沿加载板端面产生均匀的侧向变形,呈现出明显的劈裂破坏特征;在高端面摩擦下,拉伸裂缝的扩展被限制,试样的破裂特征由整体劈裂破坏向剪切和劈裂破坏组合转变。

图4 有无端面摩擦下煤与砂岩试样动态破裂云图 Fig. 4 Dynamic fracture nephogram of coal and sandstone samples with or without end friction

2.2 不同岩性试样的裂缝扩展规律

单轴压缩试验中试样的损伤演化规律与裂缝扩展之间存在一定的耦合关系[22]。因此,通过利用Fish语言监测剪切裂缝和拉伸裂缝,对多因素影响下试样的损伤演化规律进行研究,并以轴向应变为横坐标绘制轴向应力与剪切裂缝、拉伸裂缝演化规律的关系图,如图5所示。弹性变形阶段,以剪切裂缝的萌生扩展为主,剪切裂缝数量达到峰值后迅速下降,随后拉伸裂缝大量出现,裂缝的萌生扩展与应力波动存在对应关系,反映了试样达到承载极限时通过裂缝扩展的方式卸压。根据实时监测裂缝变化的情况,可发现部分出现过剪切裂缝的位置有拉伸裂缝的萌生,说明单轴压缩过程中试样呈现剪切破坏向拉伸破坏转化的特点。

图5 无端面摩擦时砂岩试样中分段剪切和拉伸 裂缝的演化规律 Fig. 5 Evolution law of segmented shear and tensile fractures in sandstone samples without end friction

为了探究累计裂缝与应力应变的关系,分别累加剪切裂缝和拉伸裂缝的数目,并以累计剪切裂缝与拉伸裂缝之和作为累计损伤,如图6所示。根据累计损伤曲线,可以确定其与应力应变曲线相对应的起裂点、损伤点、峰值点,从而得出起裂应力 ciσ、损伤应力 cdσ、峰值应力 cσ与累计损伤的关系。以裂缝首次出现的点作为起裂点( 黄点 ),以累计损伤曲线上斜率最大的点作为损伤点( 橙点 ),以峰值应力点作为峰值点( 紫点 )。起裂点标志着试样内部裂缝开始萌生,损伤点代表试样内部裂缝数量增长速度最快的时刻,峰值点意味着试样内部裂缝积累到一定程度时卸压,累计剪切裂缝曲线斜率减小,逐渐趋于平缓,累计拉伸裂缝曲线呈线性增长至残余应力后增速减缓,说明峰值以后试样的破坏由剪切破坏向拉伸破坏转变,此试样整体呈拉-剪共同破坏。

图6 无端面摩擦时砂岩试样中累计剪切、拉伸裂缝 和累计损伤的演化规律 Fig. 6 Evolution of cumulative shear,tensile cracks and cumulative damage in sandstone samples without end friction

根据不同端面摩擦因数下3种岩性试样的累计损伤曲线与应力应变曲线绘制3种岩性试样的起裂应力、损伤应力、峰值应力与端面摩擦因数的关系图,如图7所示。随端面摩擦因数增加,煤和泥岩试样的起裂应力、损伤应力、峰值应力略有降低,说明端面摩擦对煤和泥岩试样的起裂应力、损伤应力、峰值应力的影响程度均较弱。对于砂岩试样,端面摩擦对砂岩试样的起裂应力影响较小;随端面摩擦因数增加,砂岩试样的损伤应力呈减小趋势,说明端面摩擦会使试样提前达到损伤点;砂岩试样的峰值应力明显增加。

图7 不同端面摩擦因数下不同岩性试样应力 指标点变化规律 Fig. 7 Variation law of stress index points of different lithology samples under different end friction coefficient

煤和泥岩试样在端面摩擦因数μ≥0.2时,以及砂岩试样在端面摩擦因数μ≥0.5时,峰值应力基本保持不变。说明端面摩擦的影响存在阈值,一定程度上端面摩擦会提高试样的抗压强度,超过一定范围后则影响不再变化,其中煤和泥岩试样的端面摩擦因数阈值为0.2,砂岩为0.5。

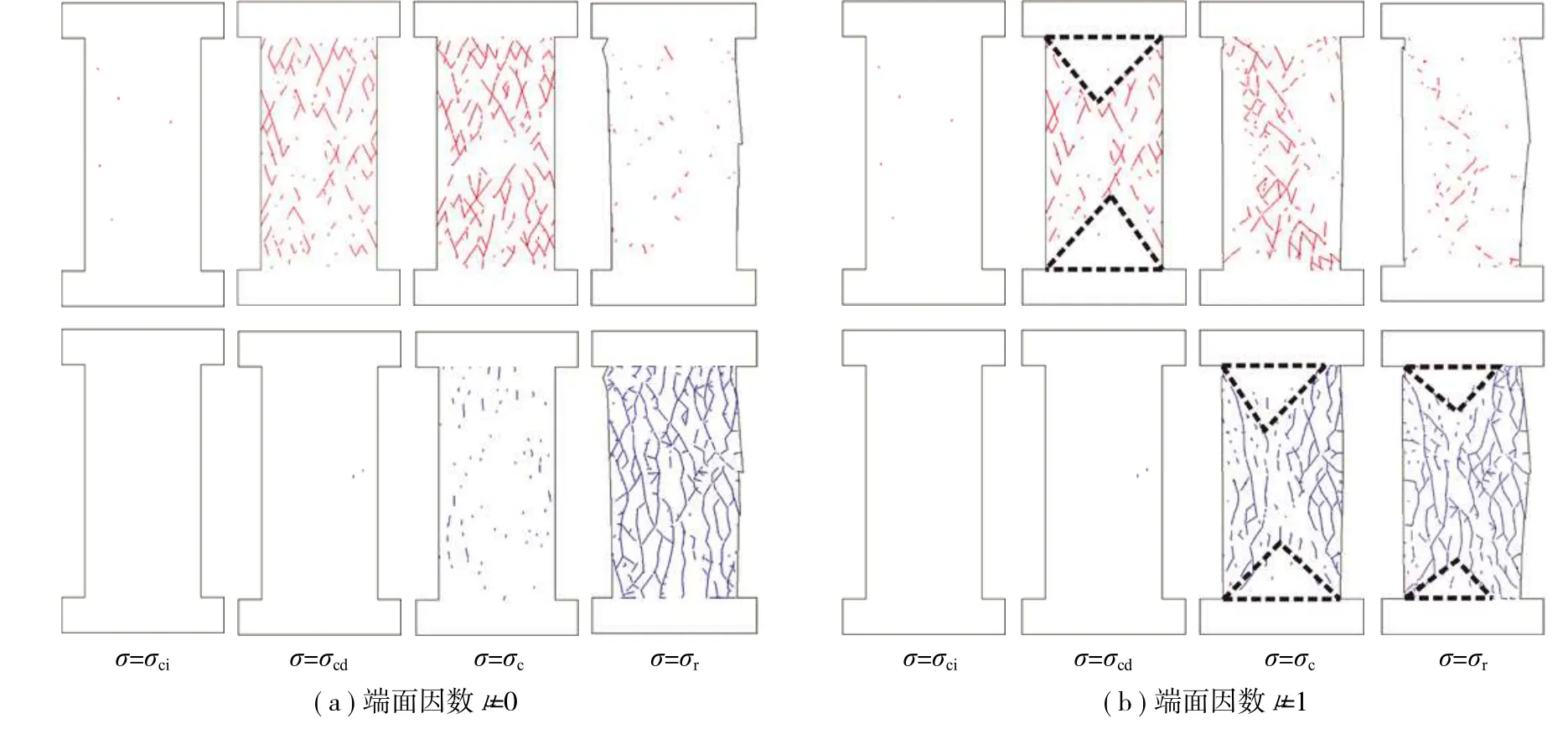

为了探究端面摩擦与试样裂缝萌生扩展规律的关系,利用Fish语言定位起裂应力、损伤应力、峰值应力、残余应力出现的时刻,选取砂岩试样在端面摩擦因数为μ=0和μ=1时,4种应力状态下的剪切裂缝与拉伸裂缝图,代表端面无摩擦与高摩擦状态下裂缝的扩展规律,如图8所示。无端面摩擦状态下,起裂阶段剪切裂缝处于萌生扩展的临界状态,损伤阶段剪切裂缝迅速扩展,拉伸裂缝开始萌生,峰值阶段剪切裂缝明显多于拉伸裂缝,说明峰值阶段之前以剪切破坏为主,而残余应力阶段,剪切裂缝减少,拉伸裂缝增加,试样内部裂缝贯通,宏观呈劈裂破坏。高端面摩擦状态下,同样以剪切裂缝出现标志进入起裂阶段,且起裂位置与无端面摩擦时相近,说明试样起裂主要受节理控制,与端面摩擦关系较小;损伤阶段,剪切裂缝增加,拉伸裂 缝萌生,剪切裂缝在端面附近呈三角形空白区,说明损伤阶段端面附近剪切裂缝受到抑制;峰值阶段,剪切裂缝集中在试样轴向中部位置,端面附 近与两侧较少,拉伸裂缝集中在试样轴向两侧,拉伸裂缝在端面附近呈三角形空白区,说明峰值阶 段端面摩擦抑制了剪切裂缝与拉伸裂缝的扩展;峰后阶段,剪切裂缝减少,拉伸裂缝增加,端面位置 拉伸裂缝较少,整体裂缝贯通。对比有无端面摩 擦时的状态可以发现,由于端面摩擦的存在,剪切裂缝与拉伸裂缝由沿节理较均匀地萌生扩展,朝 剪切裂缝向试样轴向中部集中、拉伸裂缝向试样轴向两侧集中的现象转变,裂缝扩展的范围受到明 显地限制,在端面附近形成“三角形抑制区”,解释了随着端面摩擦因数的增加,试样强度提高的原因。

图8 砂岩试样中剪切和拉伸裂缝的演化规律( 红色为剪切裂缝,蓝色为拉伸裂缝 ) Fig. 8 Evolution of shear and tensile fractures in sandstone samples( red for shear cracks,blue for tensile cracks )

2.3 不同高宽比试样的应力应变及应力分布规律

根据上述结果可知,端面摩擦的影响主要集中在端面附近区域,形成“三角形裂缝抑制区”,抑制区的存在会引起周围应力分布的改变且影响范围有限,因此端面摩擦效应对强度的影响与试样的高宽比存在一定关系。通过保持宽度不变,改变试样高度,从应力应变关系与应力分布规律的角度进一步研究端面摩擦效应。在砂岩50 mm×100 mm试样的基础上,改变高度,采用50 mm×50 mm,50 mm×150 mm两种尺寸,与7种端面摩擦因数组合形成14种情况,绘制应力应变关系曲线,如图9所示。在端面摩擦的作用下,50 mm×50 mm砂岩试样塑性变形阶段明显延长,峰值应力极大提高,50 mm×150 mm砂岩试样在各个阶段的应力状态都没有明显的差异。

图9 不同端面摩擦因数下不同高宽比砂岩试样 应力与应变关系曲线 Fig. 9 Stress strain curves of sandstone samples with different aspect ratios under different end friction coefficients

选取3种不同高宽比试样在端面摩擦因数为μ=0,0.1,0.3,1.0时峰值时刻的轴向应力云图,分别代表在端面无摩擦、低摩擦、中摩擦、高摩擦状态下的峰值轴向应力变化状况,如图10所示。其中50 mm×50 mm试样随着端面摩擦的增加,应力由均布状态向试样中部集中,端面摩擦越大,集中力越高,且由于试样高宽比较小,端面摩擦使试样轴向变形与侧向变形都受到了极大的限制,在试样轴向中部形成了局部应力集中带,产生了类似围压的作用效果。50 mm×100 mm试样随着端面摩擦的增加,应力由均布向试样中心位置集中,集中力明显增大,形成局部应力集中带。50 mm×150 mm试样在4种端面摩擦因数下,无明显区别,试样整体应力水平相近。以上情况说明,端面摩擦对应力分布的影响主要在端面附近存在,限制了压缩过程中试样端面附近的轴向与侧向变形。当试样高宽比较小时,端面摩擦会使试样两端构成的应力集中带交叉贯通,产生类似围压的作用,导致试样强度明显提高;当试样高宽比较大时,端面摩擦引起的应力集中带的区域在整个试样中的占比减小,试样在远离端面的位置产生破坏,因此端面摩擦对高宽比较大的试样的影响较小,验证了前人认为试样高宽比大于2.0~2.5即可规避端面摩擦影响的观点。

图10 不同宽高比砂岩试样在不同端面摩擦下轴向应力云图 Fig. 10 Axial stress nephogram of sandstone samples with different aspect ratios under different end friction

3 试验验证

通过室内试验,在部分试样端面涂抹凡士林进行减摩处理,验证低摩擦和常规摩擦下试样的强度与破坏规律,与数值试验结果对比。借助万能材料试验机,对进行与未进行减摩处理的50 mm× 100 mm煤试样、50 mm×100 mm砂岩试样、50 mm×50 mm砂岩试样分别进行单轴压缩试验,结果如图11所示。低摩擦下50 mm×100 mm煤样较常规摩擦下的强度略高,低摩擦下50 mm×100 mm砂岩试样强度明显低于常规摩擦下的强度,低摩擦下50 mm× 50 mm砂岩试样强度明显低于常规摩擦下的强度,且强度远远高于50 mm×100 mm的砂岩试样。从试验结果可知,不同端面摩擦下试样强度的高低取决于试样的破坏形式。其中煤的主要破坏形式为剪切破坏,砂岩为劈裂破坏,采取减摩措施后,煤破坏形式转化为拉-剪共同破坏或劈裂破坏,砂岩因端面约束处的作用减小,更易发生劈裂破坏。因此,有端面摩擦时,煤的强度下降,砂岩强度提高。对比50 mm×50 mm与50 mm×100 mm砂岩试样的试验结果可知,端面摩擦效应对高宽比较小的试样强度影响更加显著。

图11 室内单轴压缩试验试样应力应变关系曲线 Fig. 11 Stress strain curves of specimen in laboratory uniaxial compression test

4 结 论

( 1 ) 端面摩擦的约束作用会导致试样的破坏形式由沿端面劈裂破坏向剪切破坏或拉-剪共同破坏转变,试样的延性增加。由于试样岩性的不同,试样细观的抗剪与抗拉能力有所差异,因此在有无端面摩擦作用时会表现出不同的破坏形式。端面摩擦使煤与泥岩由拉-剪共同破坏向剪切破坏转变,砂岩由劈裂破坏向拉-剪共同破坏转变。

( 2 ) 随着端面摩擦因数的增加,岩石试件的力学特性与变形破坏形式会发生明显改变,但是当端面摩擦因数超过一定的数值时,岩石试件的变化会趋于稳定,因此端面摩擦因数存在一定的阈值,其中50 mm×100 mm的试样,煤、泥岩、砂岩的阈值分别为0.2,0.2,0.5。对于不同岩性和不同高宽比的试样,阈值会呈现一定的变化规律,试样的岩性越强,高宽比越小时,阈值则越大。

( 3 ) 在单轴压缩过程中,由于端面摩擦的作用,试样端面附近会形成“裂缝三角形抑制区”,受抑制区域能承载的应力明显提高,形成应力集中带,且不易发生破裂,因此,当试样高宽比减小时,“裂缝三角形抑制区”覆盖试样的比重增加,解释了端面摩擦对高宽比越小的试样强度影响越大的原因。

因此,在室内试验中,在试样岩性较强或高宽比较小的情况下,要尽量采取减摩措施,以免端面摩擦对试验结果的影响过大。