工作面煤壁振动信号分析

刘泗斐,师 鹏,万志军,吕嘉锟,卢帅峰,王业常

(1. 中国矿业大学 矿业工程学院,江苏 徐州 221116;2. 福兴集团有限公司,山东 枣庄 277300 )

动力扰动是煤矿生产中必不可少的现象[1],其 产生的应力波在煤体内传播,促进煤岩裂隙演化,进而诱导煤岩损伤并发生失稳破坏[2-3]。大的动力扰动,如采动[4]、爆破破岩[5]等,对煤层输入能量较大,能引起煤岩较大的动力响应,并可能引发冲击矿压和煤与瓦斯突出等动力灾害的现象已在试验和现场得到证明[6-8]。实际工程中,某些较小的动力扰动,如割煤、打钻[9]等,也能诱使煤岩发生破 坏[10-11],甚至促发煤岩动力灾害,却经常被忽 视[12]。但随着对深部高能位煤层动力灾害发生机理研究的加深,这些较小的扰动也逐渐被认识,特别是割煤因素已逐渐进入研究视野[12-13]。动力扰动在使矿山应力重新分布的同时[14],也造成煤岩强度弱化[4],在工作面与掘进头形成较大范围的松动圈,降低机具截割难度,给生产带来便利。特别是某些低能量扰动,在高应力环境中可以使岩石内部裂纹得到有效扩展,诱导岩石破坏且效果明显[15-17]。综上所述,小扰动对生产具有明显的两面性,既能触发煤岩动力灾害,也能降低煤岩截割难度,因此,有必要加强对其的认识。

有学者试图提取井下割煤作业的振动信号,但经过多种变换未能获取较为清晰的数据[18],因此获取井下煤壁振动信号是非常困难的。本文借助国家能源采掘装备研发中心的煤机装备试验系统,采集了割煤作业在煤壁产生的振动信号,分析了工作面不同割煤工况下煤壁的振动特性,并应用此振动诱导高能位煤岩破坏,为提出弱化割煤诱发动力灾害的建议和提高微扰动破岩效率的方法提供基础依据。

1 煤机装备试验

1.1 试验系统

综采工作面模拟煤壁是以煤作为骨料,长70 m、高3 m[18]。TDS微震地面采集系统由总站与分站组成,系统通过无线方式形成观测网络,采样频率是1 kHz。图1为采掘装备综合实验室及微震采集系统。

图1 采掘装备综合实验室及微震采集系统 Fig. 1 Comprehensive laboratory of mining equipment and microseismic acquisition system

1.2 试验方案

振动对煤岩体稳定性的影响程度不仅取决于激励源的能量和形式,同时也与煤岩体的部分固有特性,特别是自振频率等参数密切相关[19],为此先采集煤壁的自振特征,然后再采集割煤作用下的振动特征。将布置好的采集系统在无任何采煤动作下记录数据,采集煤壁结构的自振特征;然后分别记录截割深度为300 mm工况下、采煤机速度为0,1.5,2.0,3.0和5.0 m/min的煤壁振动数据,最后进行斜切进刀( S形 )工况下、采煤机速度为0,1.5,3.0和4.8 m/min的煤壁振动特征测试。

2 煤壁振动信号HHT分析

2.1 煤壁振动信号Hilbert谱[18,20]

希尔伯特黄变换( Hilbert-Huang Transform,简称HHT )是由EMD分解与Hilbert变换组合而成。因EMD分解不需先验基底,使其具有很强的自适应性,特别是对随机信号的处理具有很大优势;同时,经EMD分解得到的IMF分量更具有明显的物理意义,Hilbert谱能够真实地反映振动过程中的能量在各种尺度或频率及空间或时间上的分布规律。

2.1.1 煤壁振动信号EMD分解与信号重建

EMD是HHT变换的核心,煤壁振动信号经过EMD分解可以得到n阶IMF分量和残差rn(t)之和,然后根据IMF与振动信号的相关性与方差贡献率,消除噪音对振动信号的影响。振动信号计算公式为

式中,x(t)表示振动信号;ci(t)表示第i个IMF分量;rn(t)表示残余信号。

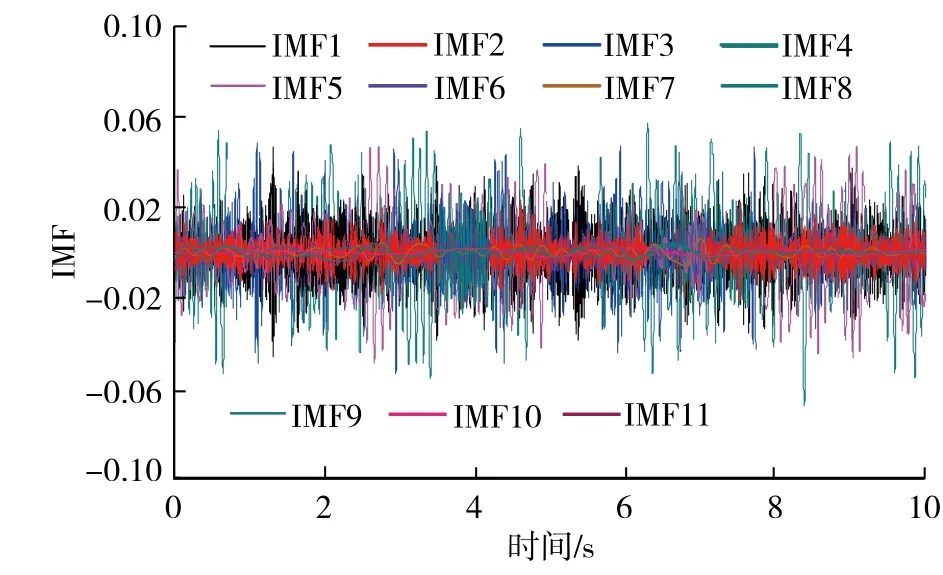

本文以采煤机直行速度3 m/min工况为例,在测站1中选取较为稳定的10 s信号,经过EMD分解,共得到11个IMF值,如图2所示。经过对IMF与数据的相关性分析,发现IMF1,IMF3,IMF4和IMF5与原始信号有较大的相关性,其方差贡献和为95.51%,且单项贡献率均在10%以上( 见表1 )。其他IMF分量幅值小且贡献率低,为噪音分量。舍弃噪音分量,将分量IMF1,IMF3,IMF4和IMF5重构获取煤壁振动新信号,与原始信号进行相关性分析,相关系数为97.55%,结果表明重构信号效果较好、可靠。

图2 IMF分量图 Fig. 2 IMF component diagram

表1 IMF分量与原始信号的相关性 Table 1 Correlation between IMF component and original signal

2.1.2 煤壁振动信号Hilbert谱

对原始信号的每一个IMF进行Hilbert变换,可得到

式中,略去了rn(t),Re为实部,ai,θi为常数,ai(t)为幅值函数;jθi(t)为频率函数,θi(t)可表示为θi(t) =∫ωi(t)dt。

将瞬时幅值、瞬时频率随时间的变化在图中表示出来,这个幅值在时域和频域的分布就是x(t)信号的Hilbert谱,基座H(ω,t)。

本文以煤壁振动激励源信号、自振、采煤机直行割煤速度3 m/min和斜切进刀( S弯 )速度3 m/min的工况为例,分别选取测站1较为稳定的10 s数据进行分析。

在割煤作用下,煤壁振动信号的Hilbert谱如图3所示。整体来看,信号分为2个频带,主要集中在低频带7~12 Hz,表明扰动信号与自振信号易发生共振。在频带I中,自振信号没有明显的载波特性,割煤信号比自振主频低但幅值大,表明机械工作迫使煤岩发生较大幅值的振动;在频带II中,斜切进刀信号的强度在12~18 Hz间大于直行割煤,而在18~27 Hz段相反,表现出不同割煤方式不同扰动的特点。

图3 割煤时煤壁振动信号的Hilbert谱 Fig. 3 Hilbert spectrum of vibration signal of coal wall during coal cutting

2.2 不同工况煤壁振动信号能量分析

由EMD-HHT信号分析理论可知,振动信号的瞬时能量、边际能量反映了幅值与时间、振动频率的关系,对瞬时能量、边际能量进行分析研究有利于揭示振动效应的本质。

对每个分量进行变换后Hilbert变换得到信号的谱,在频域内并对Hilbert幅值的平方进行积分,得到信号的瞬时能量为

同理,在时域内对幅值的平方进行积分得到信号的边际能量为

对IE在时域、ES在频域进行积分可得到信号的能量为

以采煤机直行割煤速度3 m/min与空载和斜切进刀( S弯 )速度3 m/min与空载的工况为例,在测站1中分别选取较为稳定的10 s数据进行煤壁振动信号的边际能量分析,得到如图4,5所示结果。

边际能量图描述了振动能量随频率的分布情况。由图4,5可知,① 直行割煤与斜切进刀在空载时的能量最大值要大于重载的幅值,但相差不大;

图4 直行割煤与空载边际能量 Fig. 4 Straight cutting coal and no load marginalenergy diagram

图4中直行割煤与直行空载时有2个能量频带,分别集中在7~12和18~30 Hz,其中低频带能量大于高频带。图5中斜切进刀的振动能量集中在7~12 Hz,虽在12~30 Hz之间也有部分能量分布,但为7~12 Hz能量分布的延续,因此斜切进刀振动信号只有1个能量频带。这是因为,在高频带中的能量主要是由于采煤机行走产生的,在斜切进刀时,采煤机受到刮板输送机的侧向力作用,加大了采煤机的不平衡力,产生了更大振动;同时刮板输送机链条受到采煤机的反作用,也加大了链条的振动,因此在斜切进刀时在12~18 Hz之间没有明显的能量减少。

图5 斜切进刀割煤与空载边际能量 Fig. 5 Coal cutting with oblique feed and no load marginal energy

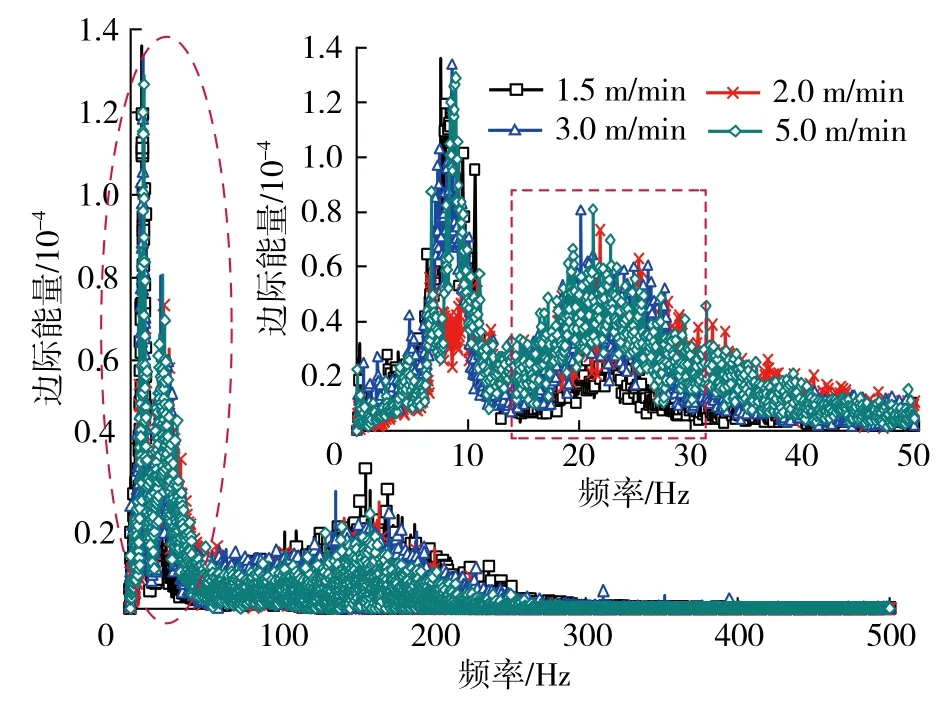

2.3 不同截割速度煤壁振动信号能量分析

从总体特征来看,边际能量幅值变化规律较为一致( 图6 ),集中出现在6~15和15~30 Hz两个频带,显示出同增共减的特点,表明4种信号在振动本质上一致。从局部对比来看:① 在6~15 Hz中,2 m/min信号的边际能量幅值表现异常,不足其他信号的1/2,对多组2 m/min信号的边际能量做分析,其规律保持不变,究其原因为2 m/min速度下工作面不同设备间发生了振动叠加,减弱了煤壁的振动,说明2 m/min的割煤速度可以弱化边际能量。② 在15~30 Hz频带上,能量幅值随着割煤速度的增加而增大,表明振动信号与割煤速度呈正相关关系。

图6 不同割煤速度煤壁信号边际能量 Fig. 6 Marginal energy diagram of coal wall signal at different cutting speeds

3 微扰动诱导高能位煤岩破坏数值模拟

本文以鲍店煤矿煤样的实验参数为基础,借助PFC2D5.0软件的平行粘结模型建立50 mm×100 mm的煤岩试样,如图7所示。试样的颗粒半径为0.34~0.56 mm,共10 768个球,具体力学参数见表2,单轴抗压强度为19.3 MPa。

图7 第1加载阶段完成 Fig. 7 First loading phase is completed

表2 PFC微观力学参数 Table 2 Micromechanical parameters of PFC

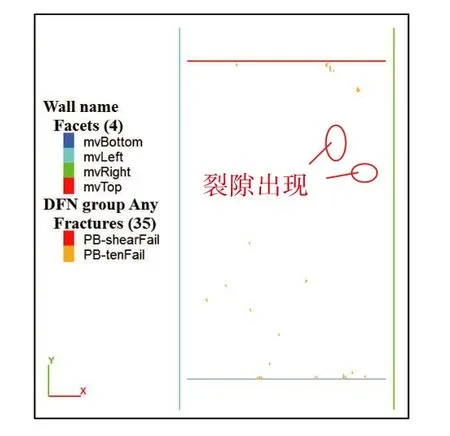

首先调用上述单轴实验中的试样,然后利用FISH语言控制PFC2D的伺服机构将试样加载至高能位( 屈服点 ),再通过位移控制加载0.5 mm的微振动,即0.5%的应变,周期为10 Hz,得到结果如图8,9所示。

图8 位移与损伤 Fig. 8 Displacement and damage

图9 应力与能量 Fig. 9 Stress and energy

图8,9描述了整个加载过程的轴向位移、应力、弹性能和试样的损伤情况,其中第1阶段为位移控制加载,加载至试样损伤( 裂隙 )出现,即认为进入试样的屈服阶段,如图7所示,在此阶段内,应力与试样内弹性能不断增加;第2阶段为位移控制的微扰动,应力呈非线性变化,能量随其波动。

图9显示,在静载作用下,促使试样裂纹发展、破坏失稳的应力幅值为19.3 MPa,小于此值的应力将不会导致裂纹的产生或扩展。然而,高能位煤岩试样在微扰动载荷下,虽然应力值未达到单轴抗压强度,但经过多次扰动,裂纹的发育与扩展却开始出现,最终实现煤岩的完全破坏,如图10所示,动态破坏显著区别于静态破坏,破坏程度更严重。这表明,微扰动可以加强煤岩破坏的趋势,提高煤岩的破碎效率。

图10 试样破坏状态 Fig. 10 Failure state of specimen

4 结 论

( 1 ) 割煤信号属于低频扰动,易与煤壁发生共振。EMD对割煤振动信号进行了较好的分解和噪音消除,重构信号与原始信号相关系数为97.55%。在Hilbert谱中显示,割煤对煤壁振动的影响较大,迫使煤壁发生较大幅值的振动,能量主要集中在7~12 Hz,与煤壁自振频率相近,易发生共振。

( 2 ) 不同采煤工况具有不同的扰动信号。① 直行割煤与斜切进刀在空载时的能量最大值要大于重载的幅值,但相差不大;② 斜切进刀的能量幅值比直行割煤的幅值要大;③ 不同割煤速度下扰动信号边际能量变化的趋势较为一致,能量随割煤速度的增大而增加。

( 3 ) 高能位煤岩能在微扰动诱导下发生破坏。利用PFC2D将试样加载至高能位状态,然后加载频率为10 Hz的微扰动,经过多次作用,使煤岩在未达到单轴抗压强度下发生破坏,表现为微扰动诱导高能位煤岩破坏,表明低能量扰动能提高深部煤岩的破岩效率。