煤矿井下矿井水处理工艺的探索

徐 京,王雨晨,骆祥波,史 强,邸卫猛,刘军明

(1.兖州煤业股份有限公司东滩煤矿,山东 邹城 273512;2.中煤(北京)环保工程有限公司,北京 100013)

全面贯彻落实新发展理念和党中央国务院决策部署,建设生态矿山、绿色矿山,已是煤矿未来发展的大方向。煤矿矿井水作为煤矿主要污染物之一,其主要来源于受开采影响而进入巷道的地下水。相关研究统计,我国每开采1 t煤产生2 t矿井水,每年产生的矿井水资源总量约为68.9亿m3,但平均利用率仅为35%。

因此,建设高效、经济、稳定的矿井水处理站已是煤矿生产中不可或缺的一环。随着矿井外排标准的不断提升、地面空间的不足,以及矿井水升井产生的一系列费用,如何充分利用井下空间,减少升井水量,提升产水标准,已是煤矿未来发展的重要课题。

1 井下矿井水处理站的优点

随着国家对煤矿矿井排水标准相关指标要求日趋严格,煤炭生产企业对矿井水处理的需求不断扩大。传统的煤矿矿井水处理流程是将井下集中的矿井水提升至地面矿井水处理站,再进行集中处理。传统的地面处理站存在着诸多的问题,具体表现为:

(1)矿井水首先集中至污水仓后,再提升至地面预沉池,井下清仓工作强度大;

(2)原水中含大颗粒悬浮物,对排水泵、阀磨损严重;

(3)占用大量地面空间;

(4)对地面及周边区域负面影响大;

(5)出水效果受气候环境因素影响。

如在井下建设矿井水处理站,可规避上述问题,实现清水入仓、清水升井;并且无需开挖新硐室,利用原有废旧巷道建设即可,可大幅降低建设费用。

2 井下矿井水处理站的主要工艺

由于矿井水处理站建设于井下巷道之中,对使用工艺装备的宽度、高度均有一定限制,传统使用的迷宫斜板沉淀工艺、平流式沉淀池工艺、高效旋流工艺,均对空间的面积及高度有一定的要求,井下狭小的空间无法满足其布置条件要求,现阶段重介速沉、磁分离水、直滤等工艺均可满足井下的布置要求。

2.1 重介速沉水处理工艺

重介速沉水处理工艺采用了“微砂絮凝循环技术”,为20世纪90年代由法国Velioa集团率先开发并投入使用。原理为,在絮凝-凝聚阶段投加微砂作为絮体的内核,通过增加絮凝反应核心来促进对污染物颗粒的吸附,使絮凝体迅速成长,同时增加絮凝体的密实程度,从而加快絮凝体的沉降。处理量为400 m3/h的设备尺寸为l×w×h=9.48m×3.6m×3.36m,满足井下巷道空间要求。工艺流程为:原水首先进入利用井下巷道设置的调节池,通过提升泵提升进入重介速沉设备,产水根据回用排放要求进一步处理后,进入清水仓[1]。

工艺优点:

(1)占地面积小,处理量为400 m3的设备占地面积不超过35 m2;

(2)耐冲击能力强,当出现进水悬浮物大幅波动时,也可保证出水质量;

(3)集成化设备,电气设备较少,构筑物较少;

(4)加药量较少,聚合氯化铝(PAC)加药量为80~120 μL/L,聚丙烯酰胺(PAM)加药量为0.5~1.0 μL/L。

工艺缺点:

(1)需配合后续处理工艺以提高精度,工艺流程相对较长;

(2)不易进行扩展;

(3)需要加药,井下劳动强度较大;

(4)电气设备较多,出现故障率相对较高;

(5)出水水质相对较差,仅可保证在30 mg/L,根据外排回用标准,可能需配套后续处理工艺。

2.2 磁分离水处理工艺

磁分离水处理工艺采用(絮凝+吸附)的原理,通过加磁种和混凝剂,使悬浮物形成以磁种为载体的“微絮团”。经过混凝之后的水再自流进入超磁分离机进行固/液分离净化。分离出的煤泥(渣)进入磁分离磁鼓,在磁鼓的高速分散作用下将磁种和非磁性悬浮物分离;分离出来的磁种由磁鼓吸附回收,实现循环利用[2]。由于设备可分体布置且无沉淀区,可满足井下巷道空间要求。其工艺流程与重介速沉工艺相同,首先进入利用井下巷道设置的调节池,通过提升泵提升进入磁分离工艺的混凝段后,进入分离机;产水根据回用排放要求进一步处理后,进入清水仓。

工艺优点:

(1)占地面积小,可根据空间分体布置;

(2)处理效率高。

工艺缺点:

(1)需配合后续处理工艺提高精度,工艺流程相对较长;

(2)不易进行扩展;

(3)需要加药,且加药量较大,PAC加药量为120~150 μL/L,PAM加药量为1.5~3.0 μL/L,井下劳动强度较大;

(4)电气设备较多,故障率相对较高;

(5)出水水质相对较差,仅可保证在30 mg/L,可能需配套后续处理工艺,才能达到外排回用标准;

(6)运行费用较高。

2.3 直滤工艺

直滤工艺以柔性陶瓷膜作为膜元件,过滤精度为0.1 μm,通过膜表面的细小空隙进行过滤。单只15 m2的标准膜组的产水量为1~1.5 m2。处理能力为100 m3/h的直滤设备尺寸为l×w×h=4.8m×3.2m×2.4m,可满足井下巷道空间要求。同时,直滤工艺精度高,无需配套后续工艺,可完全满足大部分回用排水的悬浮物浓度限制的要求。其工艺流程为:首先进入利用井下巷道设置的调节池,通过提升泵提升进入直滤装置,出水便可直接进入清水仓。

工艺优点:

(1)占地面积较小,处理能力为100 m2的设备占地面积为15.36 m2;

(2)工艺流程简单,无需配套工艺提高精度;

(3)出水水质好,出水悬浮物质量浓度可控制在5 mg/L以内;

(4)无需添加PAC、PAM药剂,运行费用低;

(5)耐冲击能力强,当出现进水悬浮物大幅波动时,通过加大错流量的手段,可保证出水质量达到反渗透进水水质,直接代替(沉淀—多介质过滤—超滤)组合工艺;

(6)模块化设计,构筑物少,安装方便,扩展方便。

工艺缺点:

(1)组件设备较多;

(2)PLC程序较为复杂;

(3)需提供一定量的压缩空气。

3 三种工艺技术经济比较

根据以往经验,采用传统絮凝沉淀工艺的重介速沉水处理设备及磁分离水处理工艺技术更为成熟且案例工程较多,但与新技术的直滤工艺相比,优势并不突出。直滤工艺具备的无需加药、模块化等优势,适合井下安装及使用。

由于近几年水资源保护相关的政策标准规范要求日益严格,煤矿所在地区及涉及的流域不同,采用的排放标准也不同,其中多数地区执行GB 18918—2002《城镇污水处理厂污染物排放标准》中一级A标准或GB 3838—2002《地表水环境质量标准》中的Ⅲ类水体标准。部分地区执行地方标准,如山东地区执行《山东省流域水污染物综合排放标准》的地方标准。上述规定对出水悬浮物质量浓度要求更为严格,一般要求在10~20 mg/L,传统的絮凝沉淀工艺已无法满足矿井污水处理的需要,如添加后续高精度处理设施,无疑将增加井下处理的困难与劳动强度。而直滤工艺的处理精度为0.1 μm,出水悬浮物低于5 mg/L,满足矿井处理需要。

综上所述,为适应更加严格的水处理和排放标准要求,节约煤矿厂区地面空间,在井下巷道中布置直滤工艺是未来矿井水处理的趋势。

4 直滤工艺应用实例

4.1 项目概况

实施位置于兖州煤业股份有限公司东滩煤矿井下水处理巷道内,原工艺为(迷宫斜板沉淀池+多介质过滤器)组合工艺,现拆除多介质过滤器,并将原多介质过滤器巷道作为直滤设备巷道;进水由新增设于调节池的提升泵提升至直滤设备,出水直接进入清水仓,整体布置形式呈“L”型。

4.2 原工艺存在的问题

4.2.1 出水无法满足要求

原工艺为迷宫斜板处理工艺,出水悬浮物质量浓度常在50 mg/L左右,无法满足外排标准,需进行提标改造。同时,由于煤矿进水量波动较大,预沉调节池较小,无法实现水质调节作用;同时,反应池池容较小且无搅拌,水量增大的情况下流速较快,混凝效果不充分,导致迷宫斜板滤池处理效果不佳,大量轻质悬浮物影响出水水质。

4.2.2 井下加药存在一定的困难

不同于井上的工作环境,井下由于空间狭小,PAC、PAM药剂的运输、储藏、使用均存在一定的困难,按照PAC投加量为150 mg/L,PAM投加量为2 mg/L,进水量为10 000 m3/d计算,每日需投加PAC量为1 500 kg/d,投加PAM量为20 kg/d,劳动强度极大。

4.2.3 自动化程度较低

由于需人工投加PAC、PAM药剂,并手动调节进药量,整体工艺的自动化程度不高,由于井下存在一定的安全风险,在运行阶段如何使用更少的人工,是井下水处理的方向。

4.3 工艺流程说明

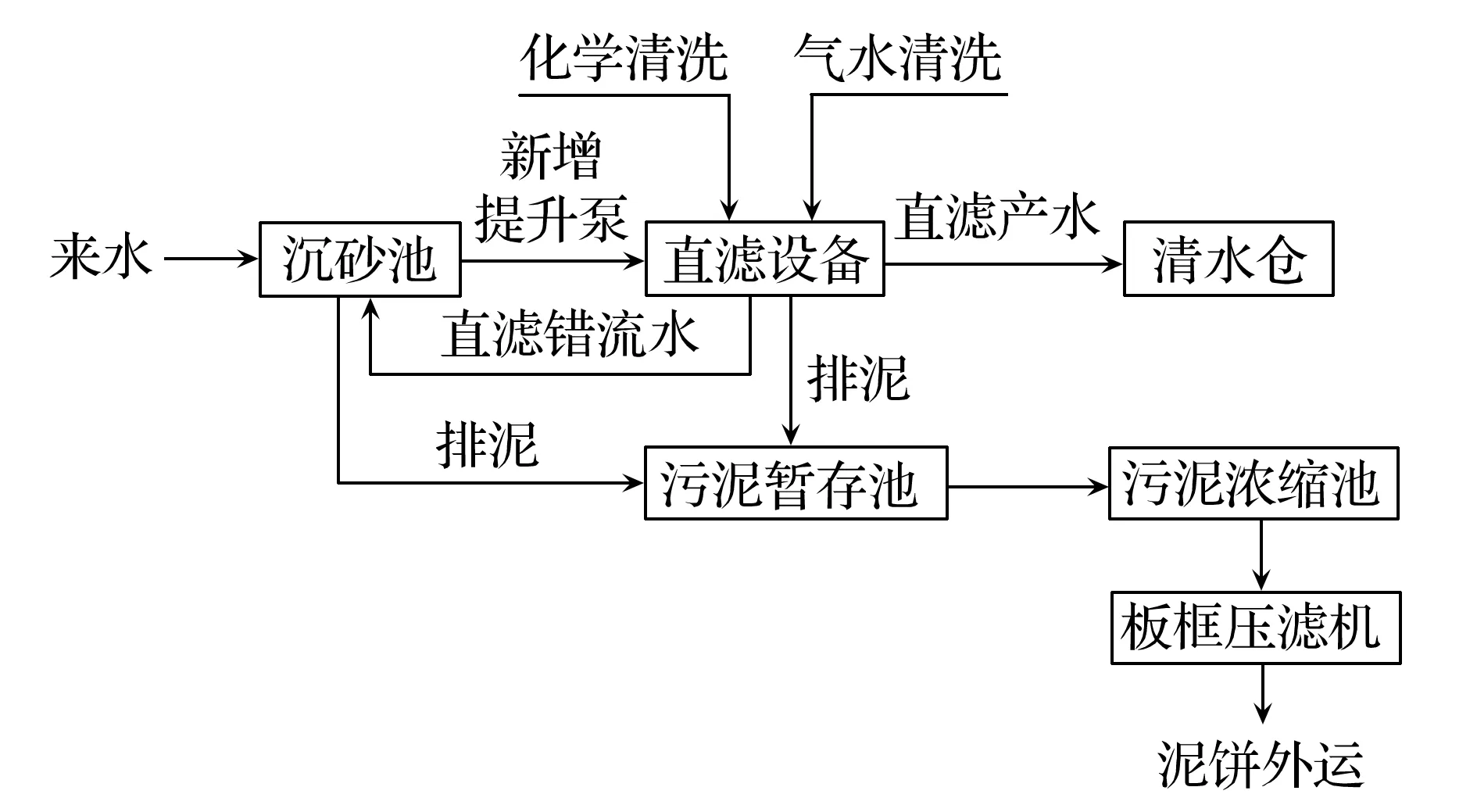

井下来水进入原有沉砂池后,经新增提升泵提升输送至直滤装置进行过滤。直滤系统错流水返回原有沉砂池,直滤产水则直接排放至水仓。直滤系统采用气、水洗反冲洗,冲洗排水排至原污泥暂存池后,通过原设计在池底的污泥泵打入原污泥浓缩池,浓缩后的污泥进入板框压滤机,出料后外运。见图1。

图1 矿井水处理工艺流程

4.4 进水水质

兖州煤业股份有限公司东滩煤矿井下进水悬浮物参考附近煤矿。矿井水主要来源于东西南北翼四个工作面,东西北翼工作面高于井下矿井水处理站平面,自流进入调节池内,南翼工作面低于井下矿井水处理站平面,需定时使用排污泵提升至调节池。根据现场运行经验,南翼工作面较东西北翼工作面排水悬浮物较高,同时当井下进行喷水降尘、设备清洗等工作时,进水水质较差,进水悬浮物浓度将大幅攀升。矿井来水中总矿化度较高,但来水硬度较低,膜系统较难出现结垢状况。

4.5 改造方案

将原有多介质过滤器拆除,并在拆除后巷道布置5台直滤设备及其配套设备,总产水量为500 m3/h。由于原系统需要保留,因此在现沉砂池布置直滤设备提升泵6台,5用1备,保证实现泵与直滤设备1对1配水。直滤设备产水通过原有产水管道进入清水仓,直滤设备错流水经地沟回到前端沉砂池,排污水进入原污泥暂存池,通过污泥暂存池底部的原污泥提升泵,提升至污泥浓缩池浓缩后,再通过原有进料泵进入板框压滤机,进一步浓缩。

4.6 经济效益分析

矿井水直滤处理技术和智能集成化设备已在东滩煤矿井下进行安装,目前正在进行工业性试验。项目成功后,对实现矿井水处理站自动化安全生产、减少地下和地面空间、节省基建投资、缩短工艺流程、降低运行费用将有显著成效。

4.6.1 节约电费

现有井下矿井水处理电耗:252.75kW×24h×365d×0.72元/(kW·h)=159.41万元/a。预计改造后井下矿井水处理电耗:199.74kW×24h×365d×0.72元/(kW·h)=125.98万元/a。故每年可节省电费33.43万元/a。

4.6.2 节约药剂费用

现有系统处理能力6 000 m3/d,则现有井下矿井水处理絮凝剂费用:0.33元/m3×6000m3/d×365d=72.27万元/a。由于直滤系统无需投加絮凝剂,而清洗所需化学药剂很少,药剂费用也可忽略不计,故每年可节约药剂费用72.27万元/a。

4.6.3 节约人工费用

现有系统处理能力6 000 m3/d,则现有井下矿井水处理人工费用(暂按每班2人,四班三运转考虑):10万元/(人·a)×8人=80万元/a;直滤系统处理能力6 000 m3/d,井下矿井水处理人工费用(暂按每班1人,四班三运转考虑):10万元/(人·a)×4人=40万元/a;故每年可节省人工费40万元/a。

4.6.4 节约其他费用

预计每年节约清仓费用20万元,井下提升能耗费用80万元。

根据上述分析,东滩煤矿实施矿井水井下处理站改造后,全年预计可节约243.7万元/a,其中电费可节约33.43万元/a;药剂费减少72.27万元/a;人工费可节约40万元/a。具体经济效益如表1所示。

表1 经济效益 万元/a

4 结 语

随着《关于实行最严格水资源管理制度的意见》(国发〔2012〕3号)、《水污染防治行动计划》水十条等严格的水处理管控意见的推行,矿井水在井下如何高效处理、利用,成为煤矿的一大主要课题。

建设井下矿井水处理站作为未来矿井水处理的趋势,通过合理运用井下巷道的空间,实现煤矿环境效益、经济效益的双重提升。