采样机在万利一矿选煤厂的应用实践

李 明,孙银辉

(国能包头能源有限责任公司煤炭洗选中心,内蒙古 鄂尔多斯 014100)

煤质是选煤厂生存与发展的命脉。若要反映出具有代表性的煤质,必须具有合适的采样手段。在汽车上采样采取“抽取”方式,在胶带机上采样采取“全断面切割”方式,是目前常用的2种方式,也是最容易实现的机械采样方式。采样机是代替人工采样,并能进行破碎、缩分的设备。采样机与在线煤质分析仪配合使用,所需某些参数就可在线显现,可以及时指导生产和销售。

1 概 述

万利一矿选煤厂隶属于国家能源集团包头能源公司万利一矿,是矿井配套的千万吨级选煤厂,自产原煤通过胶带输送机从矿井输送至选煤厂进行洗选,外购煤通过汽车运输至封闭的外购煤场,商品煤通过装车胶带火车运输。鉴于煤炭输送特点,自产原煤属于“自给自足”,内部输送,不作结算依据,因此不设采样机。外购煤采用汽车采样机采样,把好入厂关,而商品煤涉及对外结算,为把控对外销售煤质,在装车胶带机设胶带中部采样机。

2 采样机选型与布置

近年来,采样机专利技术层出不穷、日新月新,性能优越的采样机不断应用于实践,结合智能化的发展,改变了人工采样的现状,通过选煤、煤质、控制、机械、电子及计算机等专业组成的专业设计,改善了长期以来汽车及铁路装车人工采样不安全、效率低、误差大、纠纷多等问题。采样系统具备全天候连续运转,完全替代人工作业,提高了采样效率及煤样的代表性,消除了人工采样的不安全隐患。

2.1 采样机选型

汽车采样机以摆臂式、悬臂式、桥式为主,目前桥式使用居多。桥式汽车采样机按物料的处理顺序主要分为3大部分:采样、制样、样品收集及弃样处理部分。主要缺点为点式采样,1节车厢至少采样3点,采样时间长,造成车辆排队,甚至出现堵车现象。[1-4]

商品煤火车上采样有2种方式,一种是“出厂(矿)煤火车采样机”[5],在火车上采样的基本流程是开启采样机,当完成装车,继续向前运行,传感器开始定位车厢边缘及确定采样点位置,采样机行走机构移动至相应位置,同时采样小车至采样点,磁铁吸附在车厢边框与车皮形成一体,螺旋采样头采样,煤样放入采样箱,磁铁解除吸附运行至下一采样点,如此循环采样。煤样进入自动制样系统,进行破碎、搅拌、缩分、制样等程序,从而实现火车运行的采样、制样自动化。另一种是“智能机器人采制样系统”,系统由大型工业机器人、采样臂、光电传感器、控制器、触摸屏、嵌入式智能控制软件、自动制样机及视频监控等组成。采用6轴多臂机器人,可在移动车厢内任意采样。PLC控制器根据采集信号及采样标准进行实时智能分析,伺服控制器对机器人进行精准移动控制,引导动态采样。针对煤炭现场采样实际情况,采样臂设计多自由度、齿状爪式结构,所用不锈钢、弹簧钢等材料均由CNC加工中心整料加工,彻底解决了传统机械采样机存在的堵、卡、漏、损等问题。根据传感器输入信号、采样规则及装车时序,由嵌入式智能控制软件对各类车厢按采样标准完成随机采样。机器人采回的煤样直接进入一体式自动制样机,完成要求所需的煤样。根据万利一矿选煤厂实际情况,仅有1条装车线设置胶带中部采样机,即可实现商品煤采样[7]。

2.2 采样机的布置

采样机布置是先决条件,是应用效果的基础。一般考虑煤炭输送条件配套采样机。原则上力求实用,操作更方便,投资成本更低,权衡利大于弊等。

2.2.1 汽车采样机布置

汽车采样机布置一般有2种,一种是过磅与采样一体布置(图1),另一种是过磅与采样分开布置(图2)。过磅与采样一体布置优点是节省空间,过磅系统与采样系统接口线路短,成本较低,但是缺点是采样过程中影响计量,特别是桥式采样机采用螺旋采样头,采样过程对地磅冲击严重,影响计量精度,同时采样时洒下的余煤受汽车衡影响不便于清理;过磅与采样分开布置,汽车首先进行过磅计量,然后运行至采样机系统进行采样,独立的地理位置,使采样机更好的发挥采样职能,对过磅计量过程无任何影响,布置更能发挥自身特点,利于文明卫生管理,但是缺点是成本较高,采样过程独立进行,需二次停车辆。综合分析,采样机与地磅分开布置形式更可靠、更稳定。

图1 过磅与采样一体布置

图2 过磅与采样分开布置

2.2.2 胶带中部采样机的布置

胶带中部采样机布置面临工艺系统的技术改造,由于胶带中部采样机空间需求较大,土建投资较高,所以本着充分利用现有资源条件,降低成本又使采样机应用更合理的原则,利用原有建筑更有利。

胶带中部采样机布置关键在于受改造条件限制并满足系统工艺流程。一般胶带中部采制样系统为初级采样器安装在胶带输送机中间位置,从运行中的输送带上直接采集子样。子样进入初级胶带给料机,将煤流拉长,较均匀地进入一级破碎机(对辊),将煤样破碎到不大于50 mm粒度后进入缩分胶带机;胶带缩分机带有物料整形装置,将煤样整形为均匀不间断的煤流,胶带缩分器将截取的分析样落入二级破碎机(锤式),其余弃样进入弃料胶带机;锤式破碎机将煤样破碎到不大于13 mm粒度,进入旋转缩分器,经二级缩分,分析样进入样品收集器的收集桶内,弃料进入弃料胶带机;进入弃样胶带机的煤流,都经弃样胶带进入斗式提升机,经过斗提机提升至回料胶带机,返回主输煤胶带机(图3)。

图3 胶带中部采样机系统工艺流程

针对工艺系统胶带中部采样机布置分为2种形式:一种是布置在输送机下侧,另一种是布置输送机旁侧。前者压缩了设备总体高度,降低了土建投资,但是不利于工艺要求的布置;后者初级采样器采得的初级子样通过溜管进入给料胶带输送机,经过给料胶带机的暂时储存、煤流拉长,较均匀地进入一级破碎机,能够防止破碎机堵煤。初级子样经破碎机破碎为不大于30 mm粒度的煤样,进入缩分胶带输送机,这样就防止了缩分胶带入料口和切割采样斗堵料问题。因此胶带中部采样机布置的关键问题是必须满足高度要求,流程横向布置更优。

3 采样机应用过程故障点

桥式汽车采样机和胶带机中部采样机由于技术进步和新设备的采用,基本稳定可靠,但是长期运行也存在关键故障点,运行过程中出现的故障值得关注。

3.1 采样机软件系统故障点

采样机软件系统一般由设备厂家自主开发,品质良莠不齐,稳定可靠是追求的目标。系统软件出现故障为“软故障”,通常表现为频繁死机,指令失灵等,分析原因一是系统本身存在缺陷,二是操作过程中频繁错误操作。随着国内软件的发展,采样机企业软件也日趋成熟,系统本身缺陷逐步被克服;采样机厂家耐心对操作岗位工进行培训,用户内部强化操作规程培训与实践,可有效避免误操作。

3.2 汽车采样机硬件故障点

(1)汽车采样机螺旋采样头的旋转采用减速电机驱动,由于此环节操作频繁,使用频率高,必须及时加油保养,易出现减速机损坏,但由于减速机与电机是定制一体机,必须配套,同时电机另侧设制动装置,整体看是定制特殊设计,因此,为避免影响采样,需备用整套螺旋采样头的旋转减速电机。

(2)汽车采样机采样桶及旋转定位装置。从采样桶本身看,重点是桶盖密封良好,及时更换密封条,防止煤样漏出;其次是桶在更新或备用时选用原装图纸制造,以避免桶形状不同,而影响定位及正常使用。旋转定位装置使用一段时间后,会因设备磨损造成间隙增大,有“框量”,将装置打在就地后进行调整定位,调整好后,进行自动启动,这时的定位不一定恰好在正中位置,有偏差,因此需要反复调整摸索经验,同时考虑减速机磨损后是否间隙过大。

(3)故障点的解决条件。由于桥式汽车采样机的特殊性,采样头及驱动在高空作业,出现故障看不见、探不着,因此顶部设检修平台,设备安装时使用,还要考虑出现故障时具备检修条件。

3.3 胶带中部采样机硬件故障点

胶带中部采样机属机械化采样系统,分七类设备,易出现故障点及解决措施见表1。

表1 中部采样机故障点举例

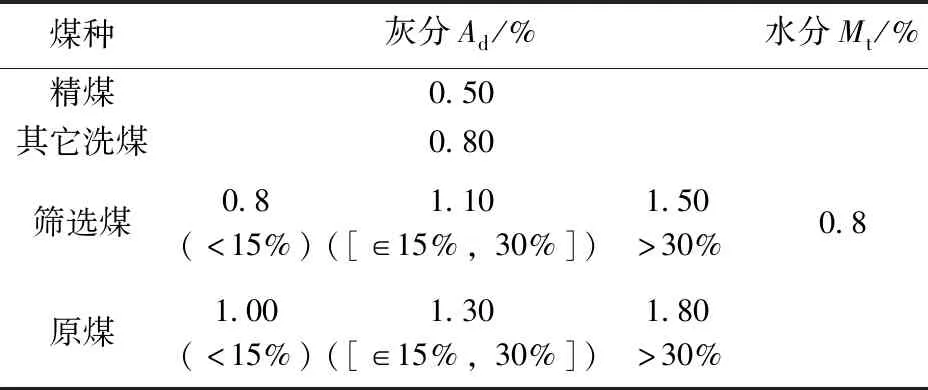

4 采样机偏倚

根据GB/T 19494.3-2004《煤炭机械化采样.第三部分:精密度测定和偏倚试验》最大允许偏倚(B)值,反映机械化采样最大允许的系统误差。2008年《煤炭学报》发表论文《煤炭采样机偏倚试验中最大允许偏倚的研究》确定采样机最大允许偏倚[5](表2)。

表2 采样机最大允许偏倚

万利一矿选煤厂经资质单位进行整系统偏倚试验、总精密度评定、出料粒度试验,试验结果见表3。

表3 万利一矿选煤厂采样机偏倚

4.1 外购煤汽车桥式自动采样系统采样与制样准确性

汽车桥式自动采样机通过旋转的采样头在外购煤煤车内采取煤样,煤样经破碎机破碎后转入胶带机,胶带机中部安装横截面采样刮料器,将刮取后的样品通过破碎缩分至分析煤样,外购煤实现了采样、制样环节的自动化。由大堆人工采样转化为自动截面采样,实现外购煤车车采样、制样,全流程覆盖,使外购煤质量检测得到保证,其结果可作为结算依据。总精密度与整系统偏倚符合GB/T 19494.3—2004《煤炭机械化采样》要求,全水分损失与出料粒度符合DL/T747-2010《发电用煤机械采制样装置性能验收》要求。

4.2 发运商品煤胶带机中部采样系统采样与制样准确性

产品仓内的混煤、精煤产品采样通过胶带机中部机械化采样系统分别采取,中部机械化采样系统主要由初级采样器、给料胶带机、一级破碎机(对辊)、缩分胶带机、二级破碎机(锤式)、旋转缩分器、样品收集器、弃料胶带机、斗式提升机、回料胶带机及电气控制等组成。由胶带机人工采样转化为自动横截面采样,实现商品煤采样、制样环节规范化,全流程覆盖,为外配煤提供参考,其结果可作为结算依据。总精密度与整系统偏倚符合GB/T 19494.3—2004《煤炭机械化采样》要求,全水分损失与出料粒度符合DL/T747-2010《发电用煤机械采制样装置性能验收》要求。

灰分偏倚主要影响因素:一是所采煤样的性质、粒度、均匀性,精煤采样偏倚最小,其它洗煤产品采样偏倚次之,原煤采样偏倚最大。在贸易煤收购上严格控制粒度及煤种,绝对不允许煤中掺配煤泥,否则堵采样头,使采样偏倚严重。万利一矿贸易煤粒度控制在50 mm以下,煤种上从热值上控制从而避免收购原煤形成偏倚最差。二是采样头的选择,标称大于50 mm块煤选择采样粒度大的采样头,如机械螺杆式、旋转筒式。三是为降低静止机械采样缩分偏倚,缩分采用横向煤流刮板,在破碎后设物料混匀整流装置。

水分偏倚主要影响因素是采样工艺与密封状况,鉴于集样桶及盖、密封圈磨损严重,经常采用电磁铁启盖,若盖过松,密封不严会导致水分流失;若盖过紧,通过PLC程序盖住后,程序认为已盖住,实际还盖吸在电磁上,造成程序混乱。备用合理数量的桶盖密封圈是保证密封的措施之一。

5 解决的关键技术问题

5.1 外购煤桥式汽车采样机

(1)实现了车车采样,样品通过自动采集缩分后进入密封的采样桶内,通过专用工具开封后方可化验分析,规避了人工采样操作弊端。

(2)实现了煤炭结算的精准性,解决了人工采样时结算误差等问题,同时可作为仲裁煤样为决策执行提供参考。整个操作流程标准化,为精准配煤提供可靠的数据支撑。

(3)省去人工采样后破碎、缩分环节,直接化验分析煤样,减轻了劳动强度。在人工采取堆样时,拉煤车辆卸车,存在人员安全隐患问题。

5.2 商品煤胶带机中部采样机

(1)人员通过铁锹采集车厢表皮煤样,受颗粒离散度影响,靠近车厢顶端散落的产品块度大,采样时采取的煤样不能代表整批煤的质量,与用户化验指标差距较大。

(2)按照设定的时间间隔和样品子样数量,连续从装车胶带机煤流中截取横截面,煤样具有代表性,能够反映整批次煤样的质量。

(3)缩小与用户化验指标差距,可作为结算依据。

(4)火车人工采样存在安全隐患,避免了人员繁重的体力劳动。

6 推广应用成效

桥式汽车采样机与胶带中部采样机完全实现自动化控制,可通过预先设定好的国标采样方式采取,整个采样、制样环节不受人员干扰,实现整个流程标准化,采取的煤样具体代表性,能反映整个批次的煤炭质量,可做为结算或仲裁依据,规避了人工采样存在的安全风险。

(1)误差与用户比对差值较小,区内商品煤结算由用户结果逐步转变为选煤厂采样、化验结果结算。

(2)当煤质发生变动时,能够及时发现并调整配煤比例,实现精准配煤,波动趋于平稳,为决策提供参考依据。

7 结 语

自动采样系统的投用,保证了商品煤质量的检测准确性,使煤质管理更加科学规范;平均误差与用户对比检测结果对比误差在指标要求范围内,能够反映整批商品煤的质量,检测结果可作为计算依据,同时,也是自动化、智能化的发展方向。