华阳集团二矿末煤系统工程技术改造实践

张顺杰,王贝贝,李 鹏,李宇光,徐 徐

(1.华阳新材料科技集团有限公司,山西 阳泉 045000;2.北京国华科技集团有限公司,北京 101300)

1 技改项目概况

1.1 简介

二矿是华阳新材料科技集团(原阳煤集团)第一大矿,矿井主采3号煤层、8+9号煤层(8、9号煤层联合开采)、15号煤层无烟煤,各煤层均为变质程度低的无烟煤,即年轻的无烟煤,3号煤层属低硫、低灰或中等灰分煤;15号煤层部分属于高灰分煤,但硫分差异较大,硫分在低硫、低中硫到中硫分变化;8号煤层属高灰、中高硫煤。井下布置7个采煤工作面,年产商品煤8.00 Mt以上。

二矿选煤厂历经多次改造,形成的生产系统为:大于13 mm粒级块煤由重介浅槽分选,产品为选中块、选小块;13~6 mm粒级末原煤由跳汰分选,生产的末精煤既可以作为喷吹精煤销售,又可与小于6 mm粒级粉原煤掺混作为电煤(动力精煤)销售;跳汰中煤可掺入电煤,也可就地销售;煤泥经浓缩压滤脱水后就地销售。

1.2 技术改造的必要性

1.2.1 原煤煤质变差

煤质较好的3号煤层储量逐年减少,已近枯竭。8号和9号煤层联合开采的煤量比例逐年加大,这2个煤层中含有1 m左右厚的夹矸层,开采过程中大量矸石混入原煤,使各粒级灰分都显著提高。

2018年,二矿3号煤层原煤产量仅0.08 Mt,8号、9号煤层原煤产量2.60 Mt,15号煤层原煤产量6.10 Mt,合计8.78 Mt,相比2017年,劣质煤增加1.10 Mt。

1.2.2 洗选能力不足

未经分选的混合末原煤发热量约为20.08 MJ/kg,距电煤的质量标准22.18 MJ/kg、23.01 MJ/kg尚有较大的差距。所以二矿选煤厂跳汰系统生产的13~6 mm粒级的末精煤,一部分作为喷吹精煤销售,另大部分掺入小于6 mm粒级的粉原煤中,以提高其发热量。据统计,2018年往粉原煤中掺入了约1.60 Mt的跳汰精煤,而直接作为喷吹精煤销售的跳汰精煤仅约0.50 Mt,也就是将单价较高的喷吹煤掺入灰分高的粉原煤中,以保证售价低的电煤质量,从技术经济角度衡量,这显然是不合理的。

集团公司要求二矿保证完成电煤生产任务的同时,销售喷吹精煤0.9~1.3 Mt/a,原有的跳汰系统最大年生产精煤约2.30 Mt/a,所以目前的末煤分选系统已不能满足生产要求。

1.2.3 原煤硫分差异大

二矿选煤厂各煤层不同采煤工作面硫分差异比较大,尤其是15号煤层,分选喷吹煤时,若是兼顾电煤质量,势必导致喷吹精煤损失。为保证正常的喷吹煤分选量,在井下高、低硫分原煤分采分运的基础上,2016年新增1套地面原煤筛分系统,实现高、低硫分原煤在原煤准备环节即分开储存,但现有末煤分选系统不能同时分选电煤和喷吹精煤,分时段入选分选能力又不足,无法兼顾电煤质量和喷吹煤产量。

基于以上存在的问题,末煤洗选系统技术改造已刻不容缓,而技改的本意在于实现高、低硫分末原煤的分别分选。

2 技改方案

2.1 技改原则

在现有原煤煤质条件下,可以通过分选高硫末煤生产电煤,掺配小于6 mm粒级粉原煤销售,满足电煤发热量指标要求。同时所有的低硫末原煤能够通过单独分选,生产喷吹精煤,以达到充分利用资源、实现效益最大化的目标。

二矿选煤厂原有的跳汰洗选车间目前存在两方面比较突出的问题:一方面生产系统处理量提高受限;另一方面,不能同时分选电煤和喷吹精煤,因此新建末煤洗选系统,是解决当下问题的比较好的选择。

2.2 工艺选择

2.2.1 脱粉和不脱粉的选择

近年来,随着细粒筛分技术研发的深入,筛分效率有了显著提升;动力煤洗选领域提出“煤泥减量化”的原则,其核心是:减少煤粉入选量,减缓煤泥水处理负荷。从而降低投资、降低运行成本、在保证商品煤发热量的基础上,减少煤泥产出量,提高企业效益,该理念已在诸多选煤厂得到实施。基于此,本技改项目中,对于原有的跳汰分选系统,增加弛张筛用于跳汰系统的脱粉;对于新增末煤重介分选喷吹精煤系统,利用原有筛分车间的弛张筛进行脱粉,同时通过更换不同筛缝的筛板灵活调节入选粒度下限,增加系统的灵活性。

2.2.2 重介和跳汰的选择

分选工艺的选择上,首先有两个先决条件,一是已有跳汰洗选系统要保留,二是要分选优质喷吹精煤。基于这两个条件,新建末煤分选系统采用重介工艺,理由是:产品既要求出电煤,又要求出喷吹精煤,生产电煤时,采用现有跳汰工艺进行分选,可满足电煤指标要求,且生产成本低,投资少;但生产喷吹精煤时,由于煤质整体粒度偏细,采用跳汰工艺很难保证末精煤的指标,基于此,新增末煤系统考虑采用重介旋流器分选工艺,该工艺分选下限低、分选精度高,既能保证喷吹精煤质量,又能提高喷吹精煤产率,减少矸石带煤损失。

2.2.3 有压和无压给料的选择

相对于有压给料,无压给料方式的原煤不经泵打,矸石泥化现象和次生煤泥量大为减少。在淮南矿业集团顾桥、淮北矿业集团临涣等选煤厂的应用证明,次生煤泥量至少分别减少了5~7个百分点,所以本技改工程采用无压给料方式。

2.3 主选设备选型

21世纪以来,我国的三产品重介旋流器得到了广泛应用。近年来,国华科技通过技术攻关,在原有的基础上研发了新一代超大处理能力、超强排矸能力的超级重介旋流器(图1),在淮北临焕、汾西南关等多个选煤厂已经得到成功应用。

1—重介质入口;2—一段旋流器;3—原料煤入口;4—一段旋流器精煤排出口;5—一、二段旋流器连接口;6—二段旋流器中煤排出口;7—二段旋流器;8—二段旋流器矸石排出口图1 S-3GHMC超级旋流器结构

超级重介旋流器具有几个特点:一是处理能力大,可达到同直径传统三产品重介质旋流器的1.5~2倍;二是排矸能力强,与同直径传统重介质旋流器的排矸能力相比提高了30%;三是分选能耗低,电耗比同直径传统三产品重介质旋流器降低20%~40%。

本技改工程选用1台S-GHMC870/410/295型超级无压给料三产品重介质旋流器,其一段旋流器直径1 300 mm,二段旋流器直径850 mm。

3 实施情况

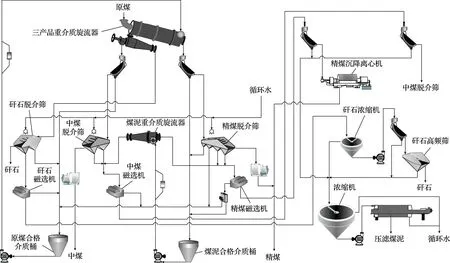

入选能力3.00 Mt/a的二矿末煤分选系统技改工程于2018年6月开工建设,2019年9月投入运行,其原则工艺流程见图2。

图2 末煤重介系统原则流程

3.1 脱粉环节

低硫末煤利用原有筛分车间弛张筛3 mm脱粉后,筛上物进入重介旋流器系统分选,必要时也可以进入跳汰分选;高硫末煤可通过新增的弛张筛6 mm脱粉后,进入跳汰分选系统,也可经弛张筛3 mm脱粉后进入重介旋流器系统分选。

3.2 末煤重介分选环节

脱粉后低硫末煤给入新建末煤重介系统三产品重介旋流器进行分选,精煤产品脱水后转载进入精煤仓,中煤产品脱水后转载进入中煤仓存储,矸石产品脱水后转载进入矸石仓。脱粉后的高硫末煤进入跳汰系统分选,分选的精煤脱水后转载进入末煤仓,中煤脱水后转载进入中煤仓存储,矸石脱水后转载送到矸石仓。

3.3 煤泥重介分选环节

精煤脱介弧形筛下的合格介质全部进入煤泥合格介质桶,用泵打至煤泥重介旋流器进行分选,选出精矿和尾矿,精矿进入精煤磁选机,尾矿进入中煤磁选机。

3.4 煤泥水处理环节

末煤重介洗选系统新增1台φ30 m耙式浓缩机、循环水池及泵房,跳汰系统煤泥水处理利用1台原有的φ30 m浓缩机,另1台φ30 m浓缩机做为末煤重介系统、跳汰系统共用的事故浓缩机,重介、跳汰系统各自独立,互不影响,技改过程也不影响现有生产。压滤系统因为末原煤入选量的增加需要增加压滤机面积,技改将原有5台ZKG300/2000压滤机更换型号为KXGZ700/2000-U型,并保留原有KXGZ400/2000-U型压滤机2台,压滤总面积达到4 300 m2,满足选煤厂重介、跳汰2个系统煤泥处理的要求。

4 效果分析

末煤重介系统2019年9月投入试运行,生产系统总体运行稳定、顺畅,选煤工艺未出现明显问题。

4.1 处理能力及重选设备单位电耗

生产系统的设计处理能力为586 t/h。现场皮带秤称量显示,系统正常运行情况下,重介质旋流器入选能力稳定在600 t/h左右,最大入选能力达到800 t/h,完全满足设计的末煤洗选系统3.00 Mt/a的处理能力要求。

三产品重介质旋流器本身没有机械运动部件,其分选过程所需的能耗,来自于合格介质泵的主电机。

电动机轴功率可按下式计算:

式中:V——电压,实测V=6 kV;

A——电流,实测A=95 A;

cosφ——功率因数,电机铭牌cosφ=0.79,则得:P=779.92 kW,则重力选煤设备电耗小于1.3 kW·h/t。若按入选能力800 t/h计算,则重力选煤设备电耗约为0.97 kW·h/t。

4.2 排矸能力

采集2019年9—12月末原煤,检测其中矸石含量,见表1。由表1可以看出,二矿由于井下煤质变化较大,末原煤矸石产率变化幅度较大,在13.74%~32.33%之间波动,按照入选600 t/h计算,其对应的系统矸石排量最大可达到约194 t/h,最小约为82 t/h。数据表明,该生产系统对入洗原煤矸石含量波动适应性强。

表1 末原煤中矸石含量统计

4.3 分选精度

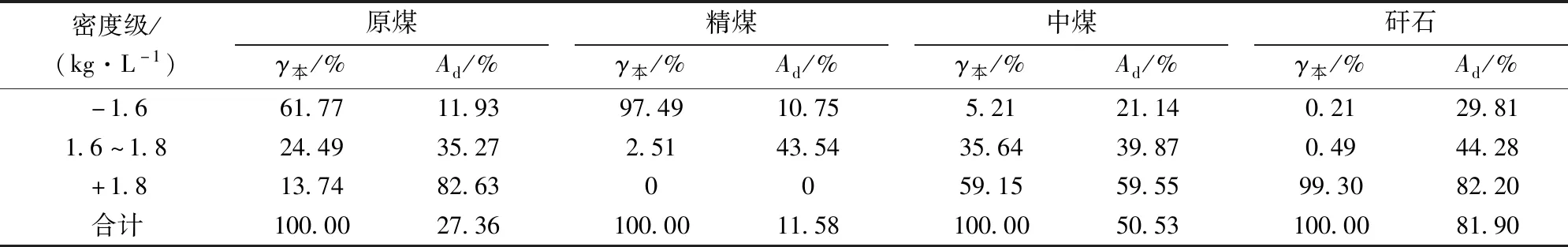

在正常生产过程中对超级重介旋流器的入料、精煤、中煤、矸石采集煤样,进行了浮沉试验,结果见表2。

表2 超级旋流器原煤及各产物密度组成

由表2可以看出:

(1)精煤中大于1.8 kg/L密度级产率为0,即精煤不带矸。

(2)矸石灰分高达81.90%,纯度极高,其中小于1.8 kg/L密度级比例为0.70%,该密度级灰分为39.94%,而原煤中小于1.8 kg/L密度级灰分为18.56%,两者在灰分上差别甚大,不能等而视之,而应该以等可燃体的原则加以修正。修正公式如下:

矸石中小于1.8 kg/L密度级修正产率:

A原<1.8——原煤中小于1.8 kg/L密度级灰分,%;

A矸<1.8——矸石中小于1.8 kg/L密度级灰分,%。

以上是非常良好的两项指标,这佐证原煤以大于600 t/h的给料量进入相对窄小的分选空间里,瞬间就生产出质量合格的产品,这乃是出于世界领先水平的超级重介质旋流器的魅力所在。

5 效 益

在原有条件下,跳汰系统除担负生产喷吹精煤任务外,还要生产部分电煤来保证电煤发热量达标,尤其是煤质较差时,需要掺配部分喷吹精煤来保证电煤发热量。由于精煤量的限制,不能生产发热量大于23.01 MJ/kg的电煤,即使这样,2019年仍没有完成集团公司90万t喷吹精煤的目标。通过新建末煤重介洗选系统分选低硫煤,跳汰系统分选高硫末煤时只生产电煤即可满足配电煤需要,低硫煤全部通过新建末煤重介系统生产喷吹精煤,不仅超额完成了集团公司2020年生产100万t喷吹精煤的任务,还可以根据需要生产发热量23.01 MJ/kg、22.18 MJ/kg的电煤。因此,其主要经济效益体现在两方面:一是原有跳汰分选后的部分喷吹精煤掺配电煤销售,改造后作为喷吹精煤销售增加的经济效益;二是重介分选较跳汰分选增加精煤产率产生的经济效益。

二矿选煤厂2020年喷吹精煤产量同比改造前增加了17.74万t,销售收入增加超过1.08亿元,取得了年增收2 847万元的经济效益。

6 结 语

华阳集团二矿末煤系统技改工程是成功的,其表现在三个方面:

(1)生产系统灵活、适应性强。一是原有的跳汰系统和新建的末煤重介系统可以根据需要分别对高、低硫分原煤进行分选,还可以实现生产系统的互换;二是可以通过对弛张筛不同筛孔的筛面更换及弛张筛开启台数的调整,实现入选粒度下限和入选量的变换。

(2)精煤产率高,产品质量稳定。采用超级重介质旋流器分选精度高,充分保证了喷吹精煤的质量,排出了高纯度的矸石;增设的煤泥重介质旋流器分选回收环节,使原煤的粒度分选下限降低,提高了精煤产率。

(3)经济效益显著。技改完成后,2020年实现了同比增收2 847万元的经济效益。