干法型煤加工设备

——预压螺旋的改造与实践

李 亚,刘鑫鑫,孙丰涛,王子建

(兖煤蓝天清洁能源有限公司洁净煤厂,山东 邹城 273500)

目前,市面上型煤加工工艺以河北为代表的湿法型煤加工和以兖矿集团为代表的干法型煤加工为主。湿法型煤加工是将无烟煤[1]和兰炭破碎后加入一定量的水和粘结剂压制成型,而干法型煤加工是将烟煤破碎成120目左右的粉状物料后配入一定比例的添加剂直接送入成型机内压制成型。无论哪种型煤工艺,成型机对入料前的原材料密度、水分、团聚状态、布料方式和吃料量均有着不同的要求。预压螺旋作为进入压辊的最后一级设备,在整个成型工艺中担负着核心作用,在干法型煤加工工艺中更是如此。

煤粉几乎不具备粘附性,添加的复合添加剂主要起到固硫[2]、降硝作用,也不具备粘附性。型煤加工工艺中通过把煤粉和复合添加剂研磨成细粉,再通过气力输送系统输送至高压对辊成型机前级缓冲仓内,最后经由斗式提升机和螺旋输送至成型机内压制成型煤。在这种输送方式和粉体性质的双重影响下,添加剂又采用超细粉,致使成型机原料在输送过程中混入大量气体。从微观上来看,分子在范德华力[3]的作用下产生了团聚效应难以充分掺混均匀,无法在压缩过程中将其紧密结合起来从而变得密实。成型机缓冲仓因受到厂房高度限制也无法使物料在仓内形成稳定物料层和有效的堆积高度,无法完成成型机原料的自行排气。

经测试,原料经气力输送后密度为0.58 g/mL,水分为4.2%;经现有预压螺旋输送后密度仅为0.67 g/mL,水分为4.1%,粉体密实度较低,含水量少,因此在成型机的超高压力下,洁净型煤压制过程经常会出现气爆现象,造成压制成型率低,甚至损伤设备。研究一种在预压给料过程中排出煤粉中气体的煤粉预压给料装置是本领域目前需要解决的技术问题。

1 成型机来料分析

1.1 厂内输送系统

洁净煤厂现用生产系统采用半密相气力输送系统将混合好的成品物料输送至成型车间一级缓冲仓,输送压力0.15 MPa,用气量为28.4 m3/min。成型车间成型机一级缓冲仓为锥形仓体,容量50 m3;二次缓冲仓为非规则性储仓,容量16 m3,仓体上均配有收尘系统,用于解决因打料产生的扬尘问题。

1.2 原料物理状态变化

选取气力输送入料口前方、成型车间一级缓冲仓下方为两个取样点,分别测试原料密度[4]和水分。经测试,原料经气力输送后密度为0.58 g/mL,水分为4.2%;经现有预压螺旋输送后密度仅为0.67 g/mL,水分为4.1%。通过测试发现,原料经气力输送后,密度降低,水分基本变化不大,原料中有大量输送气体进入。

1.3 原料特性

成型机原料为破碎后的原料煤粉与超细粉添加剂的混合物,洁净煤生产现使用煤粉粒度为0.125~0.25 mm,添加剂为2 500目超细粉,都具备粉体的特性,即比表面积大、易反应处理,具有流动性,可实现压缩、分散、混合、成型等形状改变,易分离处理四个特点。根据上述来料分析测试结果可知,可利用原料的可压缩性提升原料密度。

2 预压螺旋输送机设计改造

2.1 动力驱动部

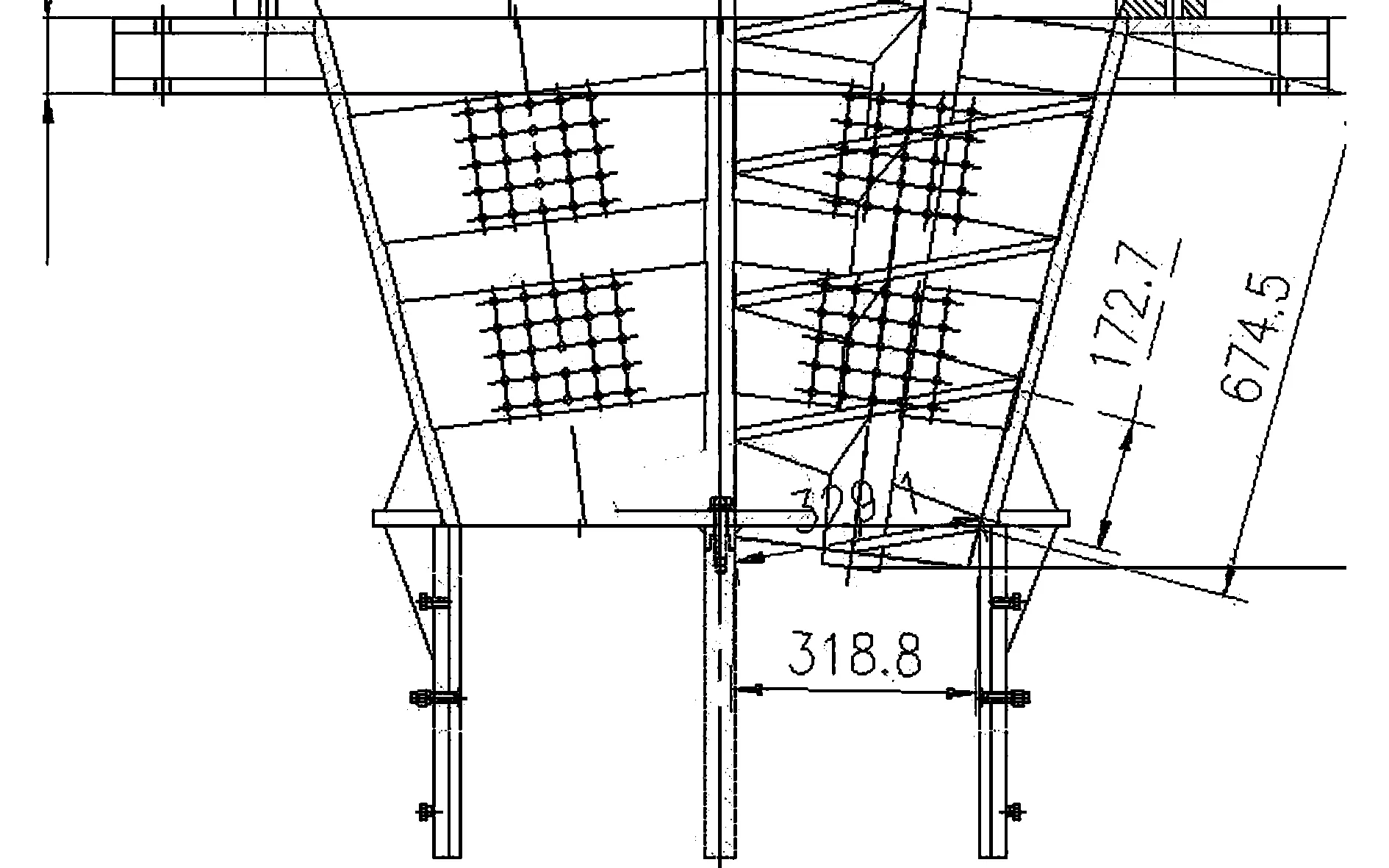

成型机前期运转过程中发现,驱动装置负载仅为额定电流的1/5,无法起到对物料的压缩作用,因此利用减速机输出轴角度改变预压螺旋中心轴输送角度,增大对煤粉做功(见图1)。同时,螺旋叶片与壁面间隙保持12 mm,保障两个独立螺旋中心线间距成统一变比递减,以降低电机做功所要克服的阻力,避免因螺旋叶片间距互相影响导致的电机负载增大风险和压缩比过大导致的物料“抱轴”事件。

2.2 中部缓冲仓

中部缓存料仓是预压螺旋的缓冲仓。前期使用中发现,缓存料仓与预压螺旋结合处普遍出现设备漏粉现象。通过分析发现,预压螺旋在工作过程中会使原料中的气体释放出来,气体上升使其仓内形成微正压,从而使密封面受损、出现冒粉现象。为此,在缓冲仓上部增开了放气孔,孔口采用高密网纹布密封并接有收尘管道,收集因成型机原料自重排料而产生的气体和落料产生的扬尘。

缓冲仓上部原布置有宽200 mm、长500 mm、与地面夹角55°的斜槽漏料口。当上部螺旋给料量增大时,斜槽下料口出现了物料下料困难、被压实堵塞的情况。经分析发现,洁净煤厂现使用原料止息角为65°,且上部来料装置的下料口宽度为170 mm,中部采用软连接。当物料下料量增大时,物料因溜槽[5]下料坡度不足导致淤积在软连接处,并受挤压后密实。为此,将落料口由原来的斜口溜槽改为290mm×540mm×150mm的垂直溜槽,有效避免了因落料堆积而导致的堵料问题。

原料通过时间:s=ν0t+at∧2/2=0.15 m解得:t=0.124 s。

原料通过量:G=abcρt1φ=0.29m×0.54m×0.15m×0.58t/m3×29033s×0.5=198t。

溜槽通过能力远大于实际使用量,满足要求。

2.3 预压排气部

下部预压装置采用变径垂直输送螺旋完成输送工作,预压螺旋仓体成倒锥形布置。运行中取样测试发现,通过预压螺旋挤压后物料密度仅为0.67 g/mL,物料在经由变径[7]输送时物料中的气体没有有效的途径可以及时释放。通过分析发现,洁净煤厂现用原料为120目左右的煤粉,决定在预压排气部外壁布置孔径为0.1 mm的排气矩阵块;内部设置深度、宽度均为10 mm的方型排气槽,周圈布置;螺旋螺间距离采用比例压缩,叶轮间距31°、24°、27°、30°四级间距,最后一级螺旋间距采用放散型设计,出口两侧布置防侧溢背板,以防止因物料压缩比过大而导致的堵料、漏料问题。见图2。压缩比计算:n=η(πr12)/(πr22)=0.65×π×249.22/(π×159.42)=1.58。理论压缩后物料密度:ρ=0.67n=1.06 g/mL。

图2 预压排气部设计示意

3 试验结果与分析

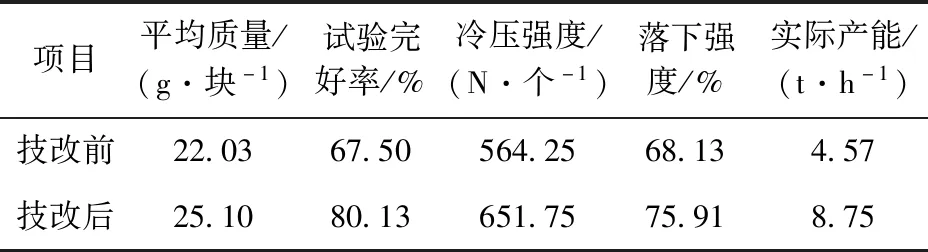

将洁净煤厂现有14号成型机作为预压螺旋技改试验样机,通过模拟生产时边上料边生产模式,液压站压力设定为18~19 MPa,与未技改前测试时压力设定一致;调试14号成型机设备参数,对比技改前后14号成型机产能及型煤成品数据,进行系统分析论证。见表1。

表1 技改前后14号成型机工作参数

从表1可以看出,成品型煤平均质量提升3.07 g/块,成品完好率提升至80%,冷压强度[6]不小于400 N/个的成品保持在80%左右,平均冷压强度为651.75 N/个,落下强度[7]提升至75.91%,成型机产能提高到8.75 t/h,接近设备理论产能10 t/h。

4 改造效果

(1)从成型机运转工况来看,预压螺旋技术改造后,型煤压制成型过程中更容易达到物料平衡状态,保证型煤生产的连续性、稳定性。

(2)辅助设备不变,预压螺旋技术改造后,成型机产能提升约4.18 t/h,确认了预压螺旋均匀布料性研究方案的正确性。

(3)从样品平均质量、落下强度及完好率来看,解决了预压螺旋排气不畅对成品质量的影响,成品成型效果得到显著提高。

5 结束语

均匀布料稳定性对洁净煤厂现用高压干法成型机的成型效果有着显著影响。在垂直输送粉料的设备中,排出干燥粉料中的气体,防止物料中空断层,保持压制成型过程中的物料平衡,得到的成品完好率高,成型设备的生产效率也更高。