基于西门子PLC的煤泥烘干自动控制系统设计

李 祥

(山西煤炭进出口集团 河曲旧县露天煤业有限公司,山西 忻州 036506)

煤泥是指煤粉含水所形成的混合物,属于煤炭生产过程中的副产品。根据煤炭的品种和煤泥形成过程的不同,煤泥性质差别较大。由于我国大部分的煤泥具有水分高、粘性大、热值低等特点,所以为了增加其使用价值,需要对煤泥进行烘干。目前的煤泥干燥技术采用煤泥压滤+滚筒加热干燥技术。加热干燥操作简单,并且干燥后的煤泥热值较高。煤泥烘干自动控制技术应用于煤泥干燥工艺中,可以有效提高煤泥的干燥效率,减少环境污染,进而实现煤炭资源的可持续发展。

1 煤泥烘干系统设计的工业背景

山西省河曲旧县露天煤业有限公司选煤厂于2018年7月开始正式投产运营,原设计生产能力洗原煤5.00 Mt/a,煤泥产率大致为5%~10%,每天生产煤泥约757.5~1 515 t。由于煤泥产品灰分较高、含水量高、经济效益差,以及煤泥堆放场地的限制,严重影响选煤厂的正常生产运行。此外,由于煤泥产品露天堆放存在随风扬尘、遭雨流失、久热自燃的问题,不仅会严重造成矿区环境的二次污染,而且暗藏安全隐患[1]。

选煤厂为改善煤泥占地、污染环境的不利局面,通过使用煤泥烘干系统对煤泥烘干处理,最后使煤泥处理成粒度不大于13 mm,水分不大于14%的产品,增值为商品动力煤,形成单品进行单独销售,或者与中煤混合销售,从而提高了选煤厂的经济效益和环保效益[2]。

2 系统结构

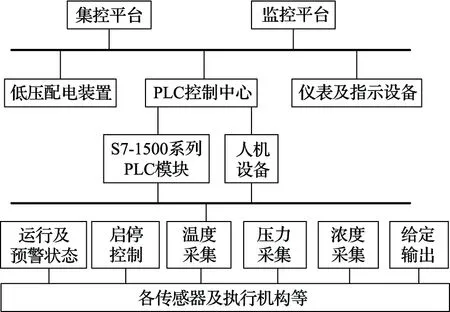

该煤泥烘干系统以西门子S7-1500型PLC为控制核心,并与选煤厂其他控制系统进行协调控制,实现煤泥烘干过程控制,系统整体结构如图1所示。煤泥烘干系统应用于整个选煤厂工业控制网络中,既满足该选煤厂控制系统的集中应用管理,又能够保证烘干系统的单独运行[3]。

图1 煤泥烘干系统结构

从图1看出,该系统网络的首层为管理层,由集控平台和监控平台组成。第二层为控制层,主要由低压配电装置、PLC 控制中心和指示设备3部分组成,其中,低压配电装置提供各设备的三相动力电源和PLC控制中心的控制电源,指示设备为传统指示仪表,而PLC 控制中心主要由S7-1500系列PLC模块和人机设备组成。控制层主要实现所有设备集中联锁启/停控制,根据各传感器反馈,由PLC 控制中心输出变频器的给定,并通过人机设备显示烘干系统生产线上各个设备的运行情况,同时监视电热炉和烘干机等的出口温度、湿度、压力、浓度和运行预警状态等。最后一层为物理层,由执行机构和传感器构成。煤泥烘干自动控制系统中烘干机是关键的执行机构,围绕这个控制中心实现对煤泥烘干机、热风系统、除尘系统等的监控和操作。

3 PLC控制系统设计

3.1 煤泥烘干控制系统构建

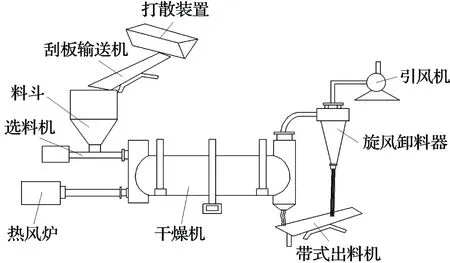

压滤机回收的煤泥水分一般都超过20%,煤泥烘干系统使煤泥在旋转破碎过程中经过650~850 ℃的高温热风进行12~18 min的风干处理,可将细煤泥滤饼处理成预期的煤泥产品进行整合销售[4]。为了实现上述目标,构建了煤泥烘干系统,如图2所示,烘干系统包括刮板输送机、干燥机、热风炉、引风机等过程设备。整个系统在S7-1500PLC控制中心的作用下,采集干燥机、刮板机、热风炉、引风机的状态变量,通过控制热源的温度、煤泥的进料速度、出料速度以及干燥机内部压力、温度和湿度等,最终服务于滚筒干燥机的变频控制,实现对煤泥烘干系统整体运行的协同控制。

图2 煤泥烘干设备系统

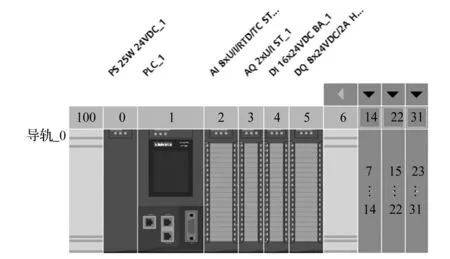

控制系统选用西门子的高端控制器S7-1500系列PLC,紧凑型CPU1512C-1PN,其集成了模拟和数字I/O、PROFINET通讯接口,适用于本系统设计。变频器选用西门子S120(CU310DP+PM340),该变频器集V/F、矢量控制及伺服控制于一体,与S7-1500运动控制功能配合使用,可实现对煤泥干燥机的变频控制。此外,扩展了PRFIBUS DP模块CP1542-5用于CPU与变频器间通讯。S120通过PRFIBUS DP接收S7-1500发送的控制字以及速度给定,并反馈速度和位置信号给S7-1500,在S7-1500PLC中实现闭环控制。根据系统需求,为控制系统配置数字量及模拟量输入模块,最终硬件组态如图3所示。

图3 PLC硬件组态

3.2 煤泥干燥机的控制

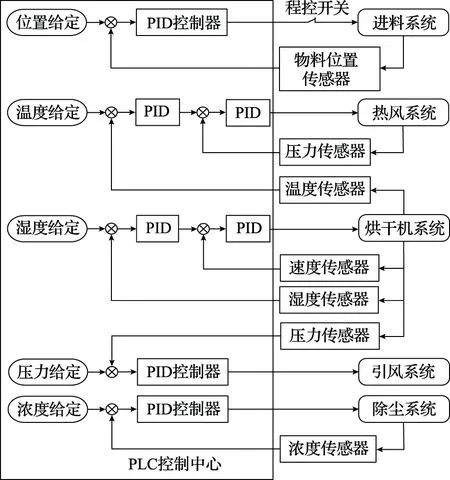

煤泥干燥机是整个烘干系统生产线的核心部分。由于该选煤厂每天产出煤泥757.5~1 515 t,要实现快速烘干,解决煤泥堆积与环境污染问题,对煤泥烘干系统的产能和效率要求极高,为此,本系统选用经过改进的新型烘干设备-TMG3420型高效滚筒式干燥机。为了保证入料均匀可控,首先经由打散装置打散成0~35 cm大小不等的煤粒,再经过刮板输送机转载从入料端直接进入料斗,由螺旋倒料选煤装置进入干燥滚筒内[5]。在煤泥干燥机中,煤泥通过翼板和扬料板的作用,实现物料的纵向旋转,热风炉将鼓风机引入的空气加热,并带动空气流经干燥机后由引风机引出,实现煤泥和热风的相互作用以及压力平衡,增大物料和热介质的接触面积,使热利用率得到很大的提高,从而获得粒度、水分符合要求的产品[6]。干燥过程中设备的运行状态、电机转速、内部温度湿度、压力均可采集到PLC控制装置中,通过对烘干系统进行状态分析,由PLC实现闭环控制驱动变频器,进而相应地改变烘干机的转速和烘干时间以及其它设备的启停。烘干系统过程控制如图4所示。

图4 烘干系统过程控制示意

3.3 进料系统

煤泥的进料系统包括打散装置、刮板输送机、料斗和选料机,其中刮板输送机是进料系统实现湿煤泥输送和分配的关键设备,采用变频控制。煤泥烘干控制系统根据整个系统的工作状态、料斗中物料位置和生产实际情况判断进料系统的间断启停,调整刮板输送机电机转速给定,从而有序调整湿煤泥给入量,能够减少入料口堵塞的发生几率。同时,变频控制和间断工作模式,使刮板输送电动机消耗电能减少,节能效果显著。

3.4 热风系统

在整体系统中,热风炉是煤泥烘干的重要热风源,作为介质湿热交换和煤泥烘干的重要枢纽组成部分,热风炉担负着热量的输送和传递的任务。以往的热源设备所采用的高温沸腾炉,使用劣质煤作为燃料产生高温烟气参与煤泥烘干,会增大环境污染和节能压力。而本系统采用本公司的自备电厂作为电力供应,满足就地取材的原则,既减少污染,同时也可以节约成本,因此,本系统选取电热炉作为热源。

本系统烘干工艺采用顺煤流干燥方式,热风与湿煤泥由同一侧进入干燥机,利用高温热风蒸发煤泥湿气,同时可以通过增加热风温度及压力加大蒸发强度,提高湿热交换效率。高温热风的温度高低直接决定着煤泥的烘干效果。温度低会导致煤泥不符合标准,需要返工进行二次烘干。温度太高会导致煤泥水分含量很低,达不到再利用的标准。一般情况下温度需要控制为650~850 ℃,并且保证风干时间在12~18 min左右。为了达到更好的干燥效果,在干燥机内部设定4个温度监测点,传感器可将温度信号传回至控制器,同时根据干燥机出风温度调节热风炉出口的蒸汽压力,当出风温度低于设定值时,提高蒸汽压力,反之,降低蒸汽压力,大大提高了热风炉蒸汽的有效利用率[7]。

3.5 引风系统

为了达到最佳的除湿效果,干燥机内部负压值需要维持在设定值,因此,在出料处设置湿度监测点和干燥机内负压值监测点,传感器将出料处测得的干燥机内部负压值送至PLC,经过系统处理来调节引风机的电机转速,负压值过大,调小电机频率,减小风量,负压值过小,增大电机频率,增大风量,通过PID算法使机内负压值维持在设定值[7]。引风机采用变频驱动,能够实现引风机软启动,避免启动时强烈的冲击,在一定程度上能够保护电网。

3.6 除尘系统

在烘干煤泥时,煤泥烘干机不断地旋转进行湿热交换,会产生浓度较大的粉尘和废气,而且水分含量高、易结露,必须采取有效措施抑制污染物的排放和大范围扩散。因此本系统从环保层面考量设计了两级除尘系统进行除尘,采用螺旋除尘配合袋式脉冲除尘器对粉尘进行回收。

螺旋除尘器采用GXC型高效旋风除尘器作为一级除尘设备,在煤泥干燥系统中分离煤粉,净化干燥废气。袋式脉冲除尘器采用JQM系列气箱脉冲袋式除尘器作为二级除尘设备,采用气箱式结构和离线清灰技术进行分室反吹脉冲清灰,既可以保持动力强劲而充分地清灰,又降低了设备的局部阻损,收尘效率可达 99.9%以上,净化后气体的含尘质量浓度小于50 mg/m3。

除尘系统需要传感器采集出料口烟气浓度,反馈到PLC进行闭环控制,实现对尘埃浓度的控制。

4 结 语

设计的煤泥烘干系统以西门子S7-1500型PLC为控制核心,对进料系统、干燥机系统、热源系统、引风系统、除尘系统进行工艺控制。在实际使用过程中,根据煤泥顺流干燥工艺要求和细煤泥滤饼初始状态,对烘干工艺中涉及的温度、湿度、压力、速度等运行参数进行了PID控制,提高了烘干系统自动化水平和烘干效率,取得了良好的应用效果。经过初期的调试运行,系统可以将煤泥处理成粒度不大于13 mm,水分不大于14%的产品,最大限度地将煤泥产品处理为商品用煤,与中煤掺混销售,既提高了煤炭的利用效率,增加了选煤厂的经济效益,同时解决了煤泥占地的问题,改善了周围环境。