精益六西格玛管理在减少检验科不合格标本中的应用*

欧阳芬,欧财文,柯培锋

广州中医药大学第二附属医院/广东省中医院检验科,广东广州 510120

精益管理是指在生产过程中最大限度地降低资源浪费,创造更多价值的一种工具及过程[1]。精益既是一种思想,也是一种改善方法,越来越多地应用于现代医疗领域[2]。对于医疗行业而言,精益管理的核心就是以医患的需求为出发点,识别价值,减少浪费,为医患提供高效的医疗服务[3]。精益六西格玛把精益生产和六西格玛二者的方法和工具结合起来,实施流程采用新模式,即“定义(define)-测量(measure)-分析(analyze)-改进(improve)-巩固(control)”流程,称为DMAIC Ⅱ,它与传统的DMAIC模式的区别是在实施过程中加入了精益的哲理、方法和工具[4]。

目前,很多实验室在流程优化方面缺乏持续改进的工具和方法。广州中医药大学第二附属医院从2006年起全院开展精益管理,形成良好的精益改善氛围,检验科近3年来完成精益改善项目54项。本文尝试将精益六西格玛管理应用于减少不合格标本的改善项目中,现报道如下。

1 定义阶段

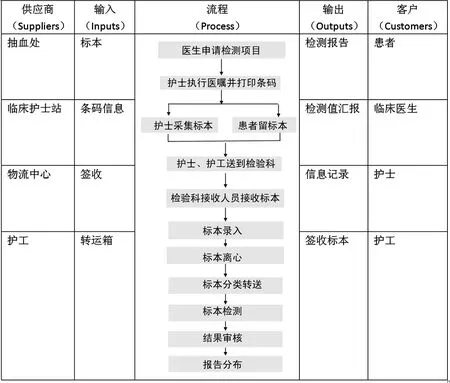

检验科精益改善小组基于服务对象满意度调查及服务对象意见与建议,以服务对象的需求为目标筛选改善项目。2018年广州中医药大学第二附属医检验科标本不合格率较高,收到小部分患者的投诉及临床科室医护人员的抱怨,影响检验科的医患满意度。根据《检验科标本采集手册》及《检验科标本拒收程序》中关于标本的要求,不合格标本即为不能满足临床检测要求的标本。定义本次精益六西格玛项目的工作方向及改善层面为利用精益六西格玛工具,改善检验前标本流程,将标本不合格率控制在0.30%以下。绘制标本在实验室流转的供应商-输入-流程-输出-客户(SIPOC)流程图,分析整个项目所有涉及的流程,评估现有资源,寻找合适改善点(图1)。

图1 标本检测SIPOC流程图

2 测量阶段

2.1不合格标本测量 从实验室信息系统中调取2018年标本质量数据,汇总不合格标本的产生原因并对其数据进行统计。经统计,2018年检验科共接收标本1 679 523份,不合格标本9 803份,标本不合格率为0.58%(标本不合格率=标本不合格数/签收的标本总数×100%),各种不合格标本构成比分别为抗凝管与检测项目不符2 519份(25.70%),标本量不足2 019份(20.60%),标本不符合送检条件1 353份(13.80%),标本污染1 147份(11.70%),血气标本为静脉血735份(7.50%),未列明原因723份(7.38%),补收费314份(3.20%),更改检测项目284份(2.90%),患者未留标本221份(2.25%),非检验科项目190份(1.94%),其他298份(3.04%)。

2.2西格玛值计算 根据百万缺陷数公式[百万缺陷数 =(错误总数×1 000 000)/(错误机会的总数×标本总数)],计算出2018年科室标本西格玛值为4.77,处于良好级别,但仍有改善空间。

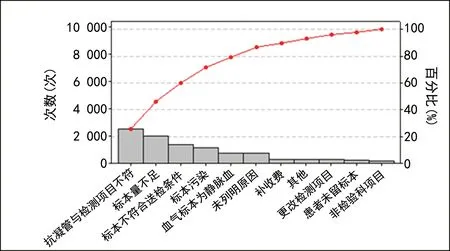

2.3帕累托图分析 根据标本不合格原因,绘制帕累托图,图2显示的11项缺陷由高到低分别为:2 519次(25.70%)、2 019次(20.60%)、1 353次(13.80%)、1 147次(11.70%)、735次(7.50%)、723次(7.38%)、314次(3.20%)、298次(3.04%)、284次(2.90%)、221次(2.25%)、190次(1.94%)。前五类不合格标本数量占据不合格标本总数近80%。不合格原因根据权重依次为:抗凝管与检测项目不符、标本量不足、标本不符合送检条件、标本污染和血气标本为静脉血。

图2 2018年不合格标本帕累托图

3 分析阶段

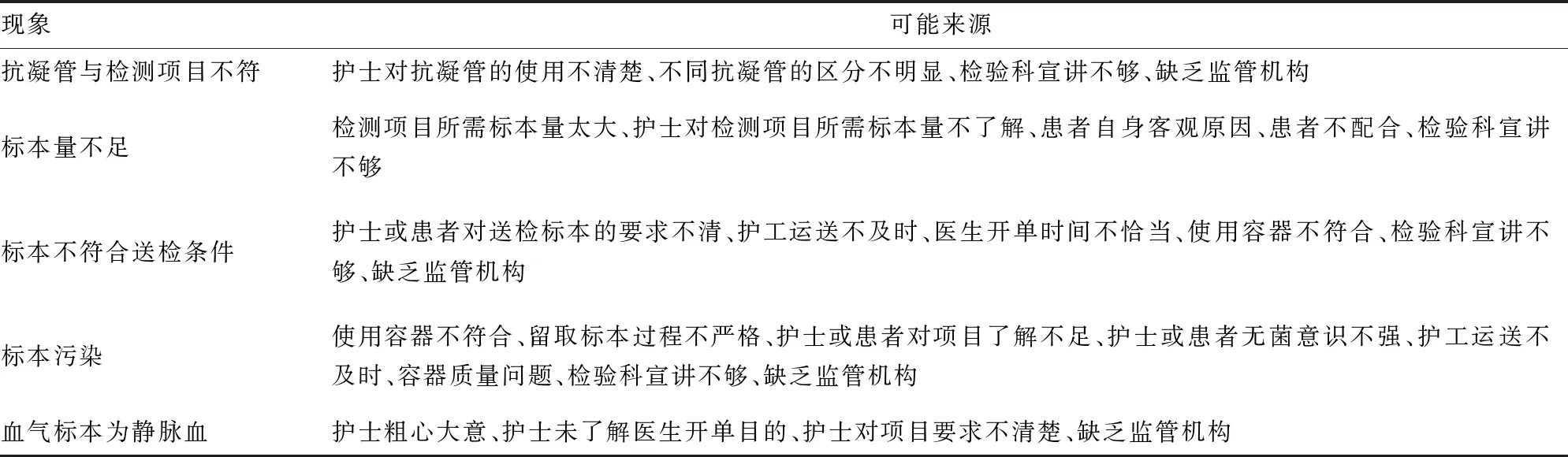

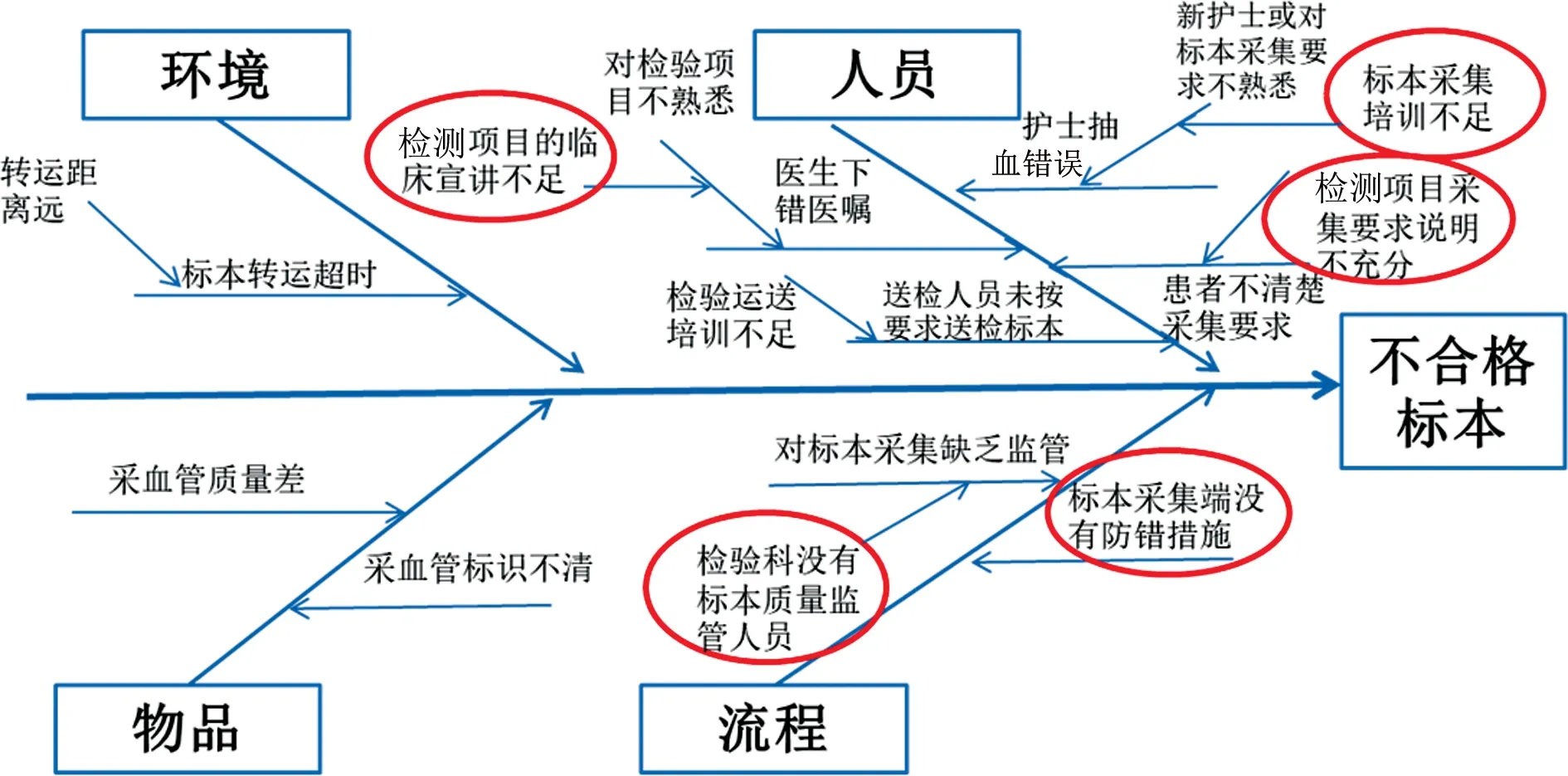

精益改善小组成员应用头脑风暴对不合格标本产生的来源进行汇总分析(表1)。应用鱼骨图从“人、物、法、环”方面多维查找和分析标本不合格原因(图3)。经分析,产生不合格标本的原因中,在流程方面主要为缺乏有效的防错措施;其次是缺乏对标本质量的监管;在人员方面,对人员的培训和考核不满意。因此,将以上3个方面设定为本次精益改善的重点改善层面。

表1 标本不合格原因来源分析

图3 不合格原因分析鱼骨图

4 改善阶段

4.1成立标本质量控制小组 小组职责:(1)监督标本采集和录入,每月报告标本质量;(2)监督护工运送标本的及时性,每月报告标本送检及时性;(3)组织学习标本采集的相关知识,根据数据分析确定需要进行标本采集培训的检测项目和临床科室;(4)共同商讨并制订标本采集流程和改进措施。

4.2标本采集端可视化管理 标本采集要求分发到各个护士站,标本采集形成图谱,张贴明显方位;为科室员工配备检验标本采集要求手册,员工在面对临床医护咨询时,能够即时提供准确信息;在护士采集界面添加标本采集要求提示,在护士执行医嘱打印标本条码时,可同时查阅标本的采集要求。

4.3培训与考核 联合医教处、护理部组织培训考核新入职护士及各科室护士进行标本采集规范化培训与考核。针对容易出现采集错误的标本及出现错误较多的科室进行集中培训,并倾听医护人员心声,对常见问题解决方案进行及时有效沟通。

5 巩固阶段

在改进措施实施期间,标本质量控制小组每月统计不合格标本数量并分析标本不合格原因,实时检验改善方案的实施效果。在实际结果达到预期情况的前提下,精益改善小组向检验科质量负责人提出申请,将改进后的标本采集流程作为标准化流程,以保证改进效果的持续性。

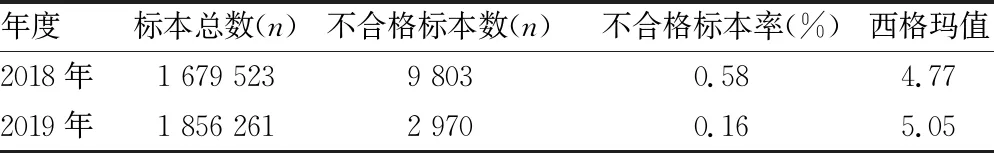

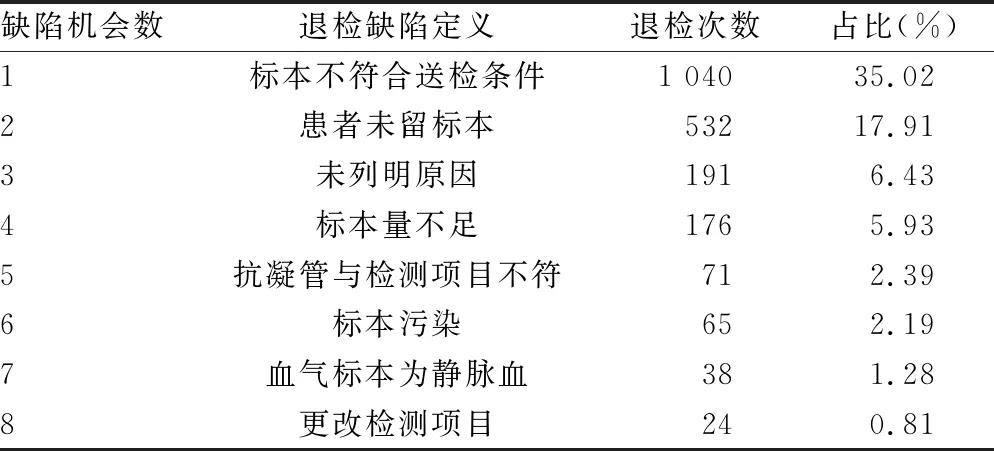

与2018年比较,2019年标本总数(1 856 261份)有所上升,不合格标本数量明显降低(2 970份),不合格率明显减低(0.16%),标本西格玛值达到业界优秀水平(西格玛值>5.0)(表2)。2019年在检验科标本量持续增长的情况下,标本退检数和比例大幅度下降,同时“抗凝管与检测项目不符”的不合格率由25.70%降至2.39%,“标本量不足”不合格率由20.60%降至5.93%(表3)。

表2 2018年与2019年标本质量比较

表3 2019年不合格标本分析(n=2 970)

6 精益六西格玛实验室管理体验启示

检验科服务质量高低与医院的核心竞争力密切相关,关注标本质量可以降低医疗成本及医院运行成本[5]。近年来,随着科学技术的飞速发展,医院检验科自动化程度逐渐升高,各医院竞争压力也逐渐增加,传统的管理模式已经不能满足医院的需求,应用系统的精细化管理和标准化操作是大势所趋[6-7]。

精益六西格玛是精益生产与六西格玛的结合,其目的是通过整合和吸收这两种模式的优点,达到更优的管理效果[8]。本项目应用精益六西格玛理念,应用精益工具对标本送检的各个环节进行优化,取得了明显成效,在硬件设施和人力投入未明显增加的情况下,标本不合格率较改善前明显下降,标本西格玛值达到5.05,处于业界优秀水平。由此表明,精益六西格玛管理是很值得实验室管理者借鉴和应用的一种管理工具,将其应用于实验室,能够真正解决困扰临床科室的问题,减少临床医护人员的额外工作量,提升检验质量。通过开展精益改善,得到以下3点启示。

6.1站在现场,实事求是 现场调查在精益管理中显得尤为重要,仅凭经验和直觉是远远不够的,要用客观的眼光去审视问题,要用亲身经历得到真实体验[7]。只有亲临现场进行调查,才可能会找到以前未发现的问题。本研究通过实地调查,发现部分医护人员对标本的采集和送检知识存在较大误区,于是将加强标本的采集和转运知识培训作为本次改善的关键。

6.2保持互动,全员参与 精益管理需要各部门人员全员参与才能充分保证改善质量。在实施精益改善过程中,通过全员参与,一方面激发头脑风暴,有利于对标本不合格的可能来源进行全面分析;另一方面能够让全体员工意识到标本质量的重要性,主动参与到流程的改善中来。

6.3将精益思想渗透入科室的文化建设,持续改进 “服务没有最好,只有更好”,精益的改善必须有持之以恒的动力才能尽善尽美。本研究由于改善周期较短,因此流程改善后不合格标本仍有反弹的可能,应当巩固现状并努力持续改进,争取将标本不合格率控制在更低水平。只有将精益思想渗透入科室的文化建设中,才能克服员工工作习惯带来的改进阻力,改善才能持续。