组件自动化生产中移载机器人的设计与应用

张 勇 张守健

(1.东软医疗系统股份有限公司,辽宁 沈阳 110167;2.沈阳新松机器人自动化股份有限公司,辽宁 沈阳 110169)

0 引言

随着我国工业自动化水平的不断发展,以机器人为代表的自动化生产技术正广泛应用于汽车、冶金、化工以及制造等行业,机器人自动化生产技术的应用不仅可以提升生产效率,而且还可以降低生产成本、减轻工人的劳动强度。而在作为国之重器的核工业,自动化生产技术更是拥有广阔的应用前景。该文以一个燃料组件自动化生产线为例,论述移载机器人在组件自动化生产中的设计与应用。

1 组件自动化生产工艺流程分析

组件生产的工艺流程大体可以分为单棒预制、集束、组装、焊接以及检测等工序;前序预制好的单棒经输送机被运送至集束工作站;在集束工作站中,按照一定的截面形状对单棒进行集合排列,形成棒束,随后将其运送至组装工作站;在组装工作站中,棒束与六角管进行穿管装配,随后被运送至焊接工作站进行焊接,再将焊接好的组件送至检测设备进行检测。

为了兼顾不同品类组件工艺流程的要求以及实际场地的限制,组件的各个部件在工序流转过程中往往需要进行较大范围的移动。如图1所示,按照上述的工艺流程,物料由1流转至2,并与来自5的物料进行组装后移动至4,经由3焊接完成后成为组件流转至6,在运送至下一序进行检测。因此,该文提出了一种大范围移载机器人以及组件抓手的设计,以满足组件在自动化生产过程中的移载搬运要求。

图1 组件自动生产工艺布局(简图)

2 移载机器人设计

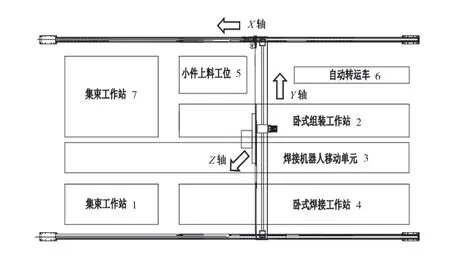

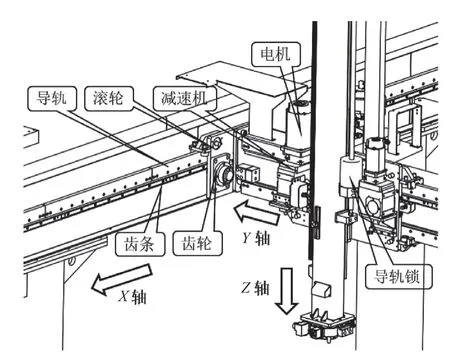

由于物料在不同工作站的移动既有在X方向的运动,也有在Y方向的运动,且不同工作站夹具的定位高度不同,因此将移载机器人设计为三轴龙门式,如图2所示,立柱横跨于生产线两侧,在立柱上布置纵梁,采用1根横梁连接两侧纵梁,横梁可以沿X方向运动,在横梁上设有载板,在载板上布置1根竖梁,载板可沿横梁的Y方向运动,竖梁沿载板的Z方向运动,如此,形成了一个运动范围覆盖整个组件生产线的移载机器人。如图3所示,横梁、纵梁以及竖梁均采用不同规格的方钢管焊接而成,其上安装有矩形导轨,对应载板上装有滚轮,横梁可以沿导轨方向进行移动,三轴均采用齿轮齿条传动,并采用伺服电机和减速机进行驱动。

图2 组件移载机器人工作范围

图3 组件移载机器人三轴结构

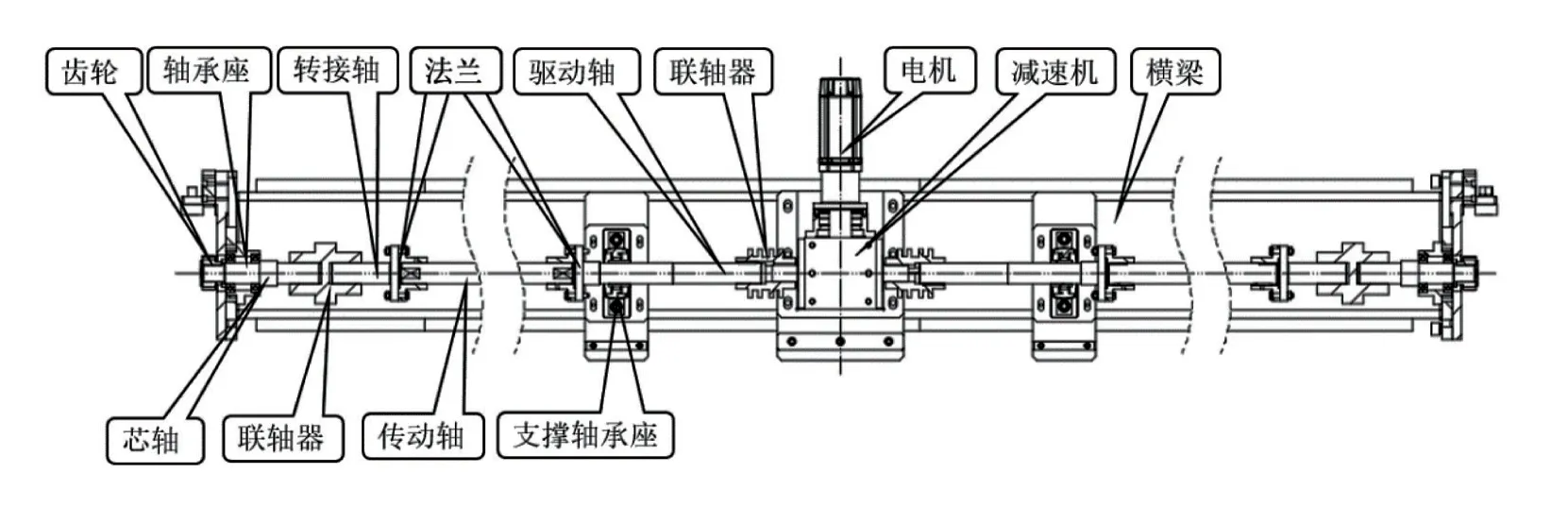

与Y轴、Z轴略有不同的是,由于X轴驱动是将横梁跨于生产线两侧,驱动齿轮也位于横梁两端,因此为了使横梁两端都产生驱动力,同时节省成本,在X轴采用了将电机布置在中间,两侧使用传动轴传递扭矩的方式。如图4所示,伺服电机与T型双出减速机相连,在减速机输出端通过联轴器连接驱动轴;该驱动轴的另一端为法兰形式,使用1根传动轴,两侧安装法兰,分别与驱动轴和转接轴对接相连,转接轴通过连轴器与芯轴相连,芯轴上安装齿轮,通过与齿条啮合将动力传递出去,使横梁移动;由于传动轴较长,因此在两侧各设有1个支撑轴承座来对传动轴进行支撑,以保证传动轴处于水平状态[1]。

图4 组件移载机器人X轴驱动机构

3 组件夹手设计

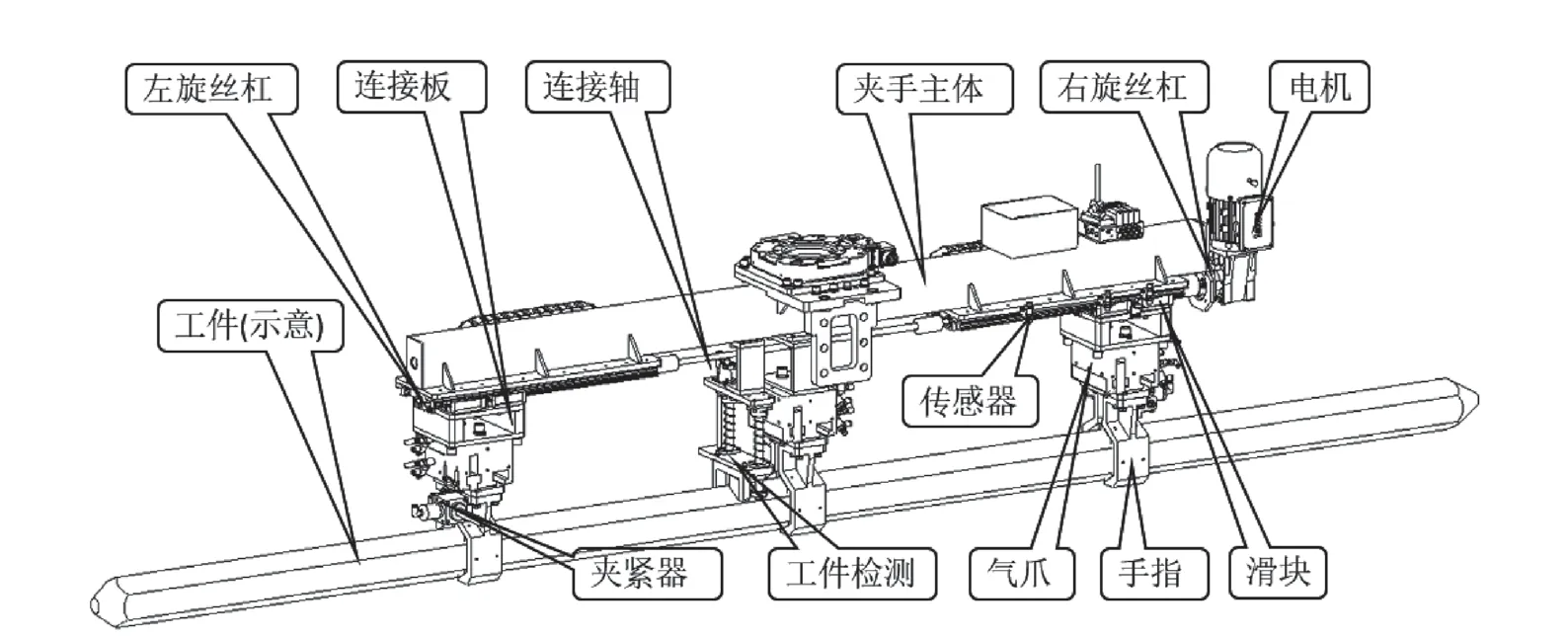

组件夹手的设计如图5所示,组件夹手由夹手主体、导轨滑块、连接板、左右旋丝杠、电机、气爪、手指以及定位检测机构等组成。由于组件尺寸较长(成品长度超过4 m),因此为了加持稳定,需要增大夹手两端夹持点的间距;同时,在夹手上布置导轨滑块,使用电机驱动左、右旋丝杠调整夹手的间距;在夹手主体上设置接近传感器,并在夹手连接板上设置金属感应挡片,当传感器检测到金属挡片时,反馈信号使电机停止,夹手所在位置即为所需要的间距位置。可以根据不同夹持间距的需要对传感器的位置进行调节。对于某些在中间工序需要移载的部件,它的可抓取位置相对于工件来说并不是对称的,为了满足在上下序取放时不与加工设备互相干涉的要求,在中间也设置了1个夹手,方便在该工况下使用一侧的2个夹手进行夹持。

图5 组件移载机器人夹手R1结构及组成

夹手的夹持采用气爪作为执行元件,在气爪下方安装夹持手指,材质为Q235B,2个夹持手指闭合时中间的形状为六边形,可以适应组件及部件外形的外形尺寸,手指与组件相接触的部分采用非金属聚甲醛材质,可以保护组件及部件外表面不被刮伤。在中间夹手的附近设置工件检测装置,用于在抓取前检测工件是否存在,当设备上有组件时,检测装置被压起,检测杆触发接近传感器,反馈工件存在,执行下一步抓取动作。

4 夹持力校核计算

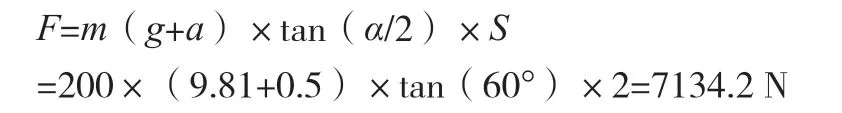

在生产线所涉及的组件中,最重的为200 kg,因此取最大m=200 kg带入计算,因为组件外形为六边形,所以夹取方式刚好为菱形夹取[2],由公式(1)可以计算出气爪的夹持力。

式中:F为气爪夹持力;m为工件重量;a为移载机器人Z轴加速度;α为气爪夹持角度,菱形抓取α=120°;S为安全系数,S=2。

由计算得知,抓取组件所需要的最大抓取力为7134.2 N,折合每个气爪需要出力7134.2/3=2378 N,而所选取的ZIMMER GH6460-B气爪在6 bar时抓取力为3000 N>2378 N,因此满足相关要求。

5 生产中多品种工件的移载

由于组件的生产属于多品种、小批量的生产,且每一个品种所组成的部件在外形、结构和尺寸上也不尽相同,因此使用单一夹手变换抓取间距的方式已经不能满足多数部件的拾取要求。为使生产连续进行,减少换产频率,在实际使用中,采用了若干个夹手,对应不同工件的拾取,并利用机器人工具快换装置进行不同夹手之间的快速、自动更换[3]。

组件移载机器人上的工具快换装置采用一对多的形式,即在移载机器人的Z轴末端设置夹手快换盘(机器人侧),如图6所示,在若干个针对不同工件拾取的夹手上设置夹手快换盘(工具侧),如图7所示,当两侧的快换盘结合时,可以使电源、气体以及I/O信号等从机器人连通到末端夹手。

图6 组件移载机器人夹手快换盘(机器人侧)

图7 组件移载机器人夹手快换盘(工具侧)

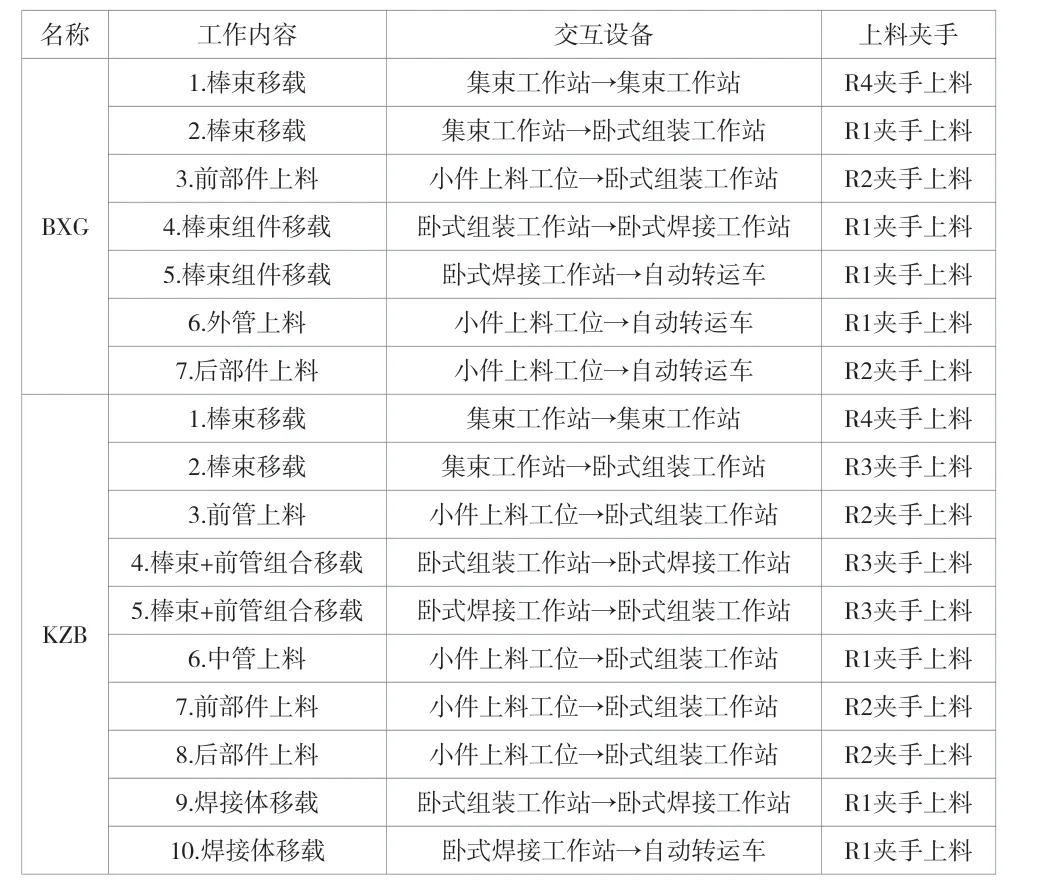

表1以2种组件为例,列举了移载机器人在生产中的工作内容以及对应的交互设备,从表1中可以看出,通过使用总计4个不同结构的组件夹手(R1~R4),可以覆盖项目内不同品种的组件以及满足其部件的生产需要,大大提升了生产线的柔性。

表1 组件移载机器人工作内容

6 生产中工件的跌落保护

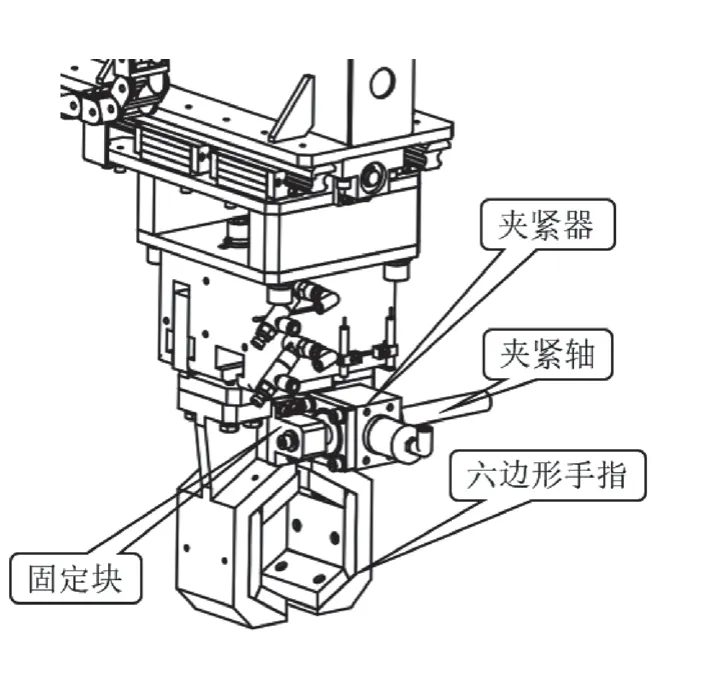

组件本身附加值较高、造价昂贵,生产转运中如果发生意外导致组件掉落损坏,就会造成较大的经济损失,移载机器人为应对生产中的突发状况,应该具备在意外断气和断电条件下的保护功能:1) 夹手对组件的保护功能。首先在夹手气动夹持的气路中,采用三位五通中卸阀配合气控单向阀对气路进行封闭[4],不会出现因气缸活塞缩回而导致工件掉落的情况;其次,在夹手上增加弹簧夹紧器(如图8所示),夹紧器可以在断电或断气时利用弹簧力将当前位置锁死[5],并且由于2个夹手手指组合形成六边形结构,因此可以在这时拖住组件使其不会掉落。夹手部分的气动原理如图9所示。2)Z轴部分对组件的保护功能。首先,移载机器人的Z轴伺服电机具有抱闸,如果断电,抱闸会立即打开锁住齿轮齿条,使Z轴不会下落,同时还在横梁载板上设置了1个气动导轨锁,如图10所示;当断电或断气时,可以固定Z轴与载板的相对位置,避免Z轴滑落,该结构弥补了当Z轴齿轮损坏或与齿条脱开时,电机抱闸不能防止Z轴下落的情况。Z轴的抱死保证了整个提升系统不会意外跌落,同时也保障了组件的安全。

图8 工件防跌落夹紧器

图9 夹手气动原理图

图10 Z轴导轨锁

7 结语

采用自动化组装焊接组件是核元件生产形式的一次大胆尝试,组件工序间的自动化流转也是移载机器人在该行业的一次成功应用。

该文分析了组件自动化生产中的工艺特点,针对其特点设计了一种大范围移载机器人及其末端夹手,解决了组件在自动化生产过程中的成品组件与部件的移载搬运问题。

对于组件移载搬运过程中对可靠性和安全性的要求,移载机器人在夹手和Z轴拥有多重保护,确保即使车间内资源供给发生意外故障,也不会造成组件损坏,解决了在采用自动化生产方式下组件的安全问题。

目前该项目在内蒙古某核燃料元件公司已经调试验收完成并上线运行,期待自动化的生产方式能够在该领域中不断推广。