添加剂对无氰镀镉工艺性能的影响

张玉清,陈同彩,王春霞,陈志强,孙佳铭,杨佳卫

(南昌航空大学分析测试中心,江西南昌330063)

钢铁材料具有较好的综合性能,广泛应用于海洋船舶、飞机起落架等工业领域,但其耐蚀性差,在海洋环境中容易发生腐蚀,因此需要在钢铁材料表面镀镉以提高其耐蚀性。镉是具有银白色金属光泽的软质金属,其标准电极电位为0.4 V,比铁的标准电极电位(0.44 V)稍正,然而在3% NaCl溶液中镉的电位比铁负,因此钢铁件镀镉层随着不同的使用环境,其保护方式会发生相应的变化,镀镉钢铁件在盐雾以及碱性气氛条件下具有良好的耐腐蚀性[1]。

目前,航空企业大多使用传统的氰化镀镉技术,其镀液稳定、镀层质量较好。但氰化物为剧毒物质,对工作人员及环境的危害性巨大,国家已经严格限制氰化物电镀技术的使用。显然,继续使用氰化物镀镉是不可取的,无氰镀镉代替氰化镀镉势在必行[2-3]。EDTA体系无氰镀镉液的电流效率低,且镀层粗糙,耐蚀性较差,难以适应生产要求[4]。本实验在镀液中加入不同的添加剂,研究添加剂对镀液电流效率及镀层耐蚀性能等的影响。

1 实验部分

1.1 电解液组成与镀层的制备

电 解 液 组 成:CdCl2·2.5H2O 40 g/L、EDTA 30 g/L、NTA 60g/L、NH4Cl 180 g/L、NH4COOH 25 g/L。添加剂分别为硫脲、聚乙烯亚胺、维生素B衍生物。所用药品均为分析纯。

采用恒电流法在45#钢基体(5 cm×5 cm×1 mm)表面制备镉镀层,镀层沉积电流为1 A/dm2,沉积时间为30 min。电镀前基体先依次经320#、800#、1200#、1500#砂纸打磨并在40 mL/L的稀盐酸中活化10 s。

1.2 测试方法

采用RST5200电化学工作站研究添加剂对无氰镀镉溶液阴极极化性能的影响,测试体系采用三电极体系,以1 cm2的45#钢为工作电极,辅助电极为铂电极,参比电极为饱和甘汞电极,电位扫描速度为10 mV/s。

采用D8ADVANCE-D8X型X射线衍射仪对镀层结构及晶粒大小进行表征。实验条件:铜靶,室温,扫描角度20°~80°,扫描速度5°/min。采用Nova Nano SEM450型场发射扫描电子显微镜(SEM)观察不同添加剂制备的镀层形貌。采用Byes-60A型盐雾试验箱对镀层耐蚀性进行检测,温度为室温,工作液为5% NaCl溶液。采用JC2000C1接触角测量仪对不同添加剂制备的镀层进行接触角测量,温度为室温,工作液为5%NaCl溶液。

2 结果与讨论

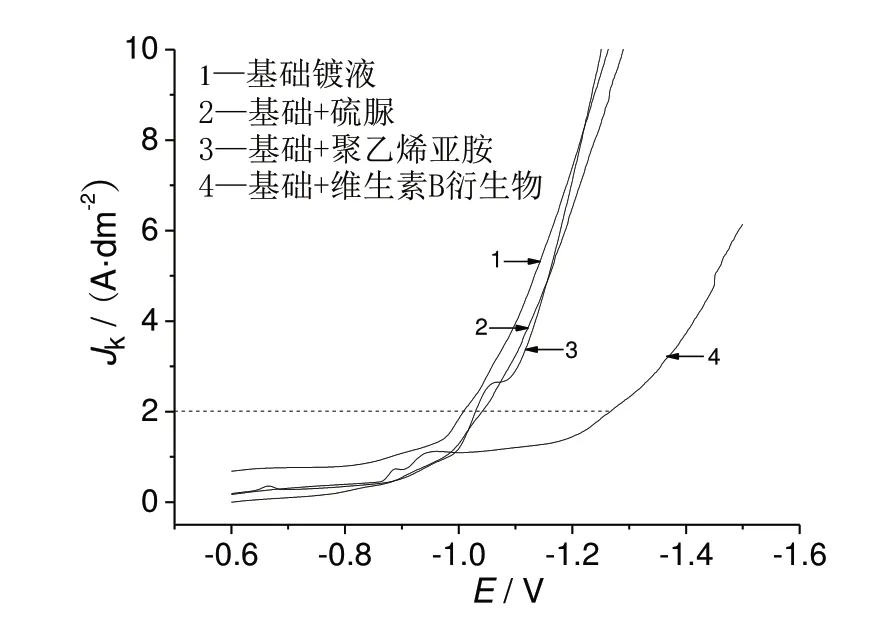

2.1 阴极极化曲线

分别在基础镀液中添加1.5 g/L硫脲、0.1 mL/L聚乙烯亚胺、4 g/L维生素B衍生物,测试了不同添加剂对镀液阴极极化性能的影响,结果如图1所示。可以看出,在电流密度2 A/dm2时,加入硫脲或聚乙烯亚胺后阴极电位负移至-1.1 V,加入维生素B衍生物后阴极电位负移至-1.3 V,相比其他两种添加剂,维生素B衍生物的极化效果更好,更容易得到细致均匀的镀层。相同电流密度下极化度(dE/dJ)可以直观的表现出镀液的极化程度,在2 A/dm2的电流密度下,加入维生素B衍生物的镀液极化度最大,镀液分散能力较其他两种添加剂要好,镀层细致均匀。

图1 镀液添加不同添加剂后的阴极极化曲线Fig.1 Cathodic polarization curves after adding different additives to the plating solution

由于维生素B衍生物具有多个双键,其能吸附在电极表面,且维生素B对镉具有一定的络合作用,可将扩散到电极表面的镉离子络合,降低镉离子在阴极表面还原的速率,从而得到结晶细致均匀的镀层。

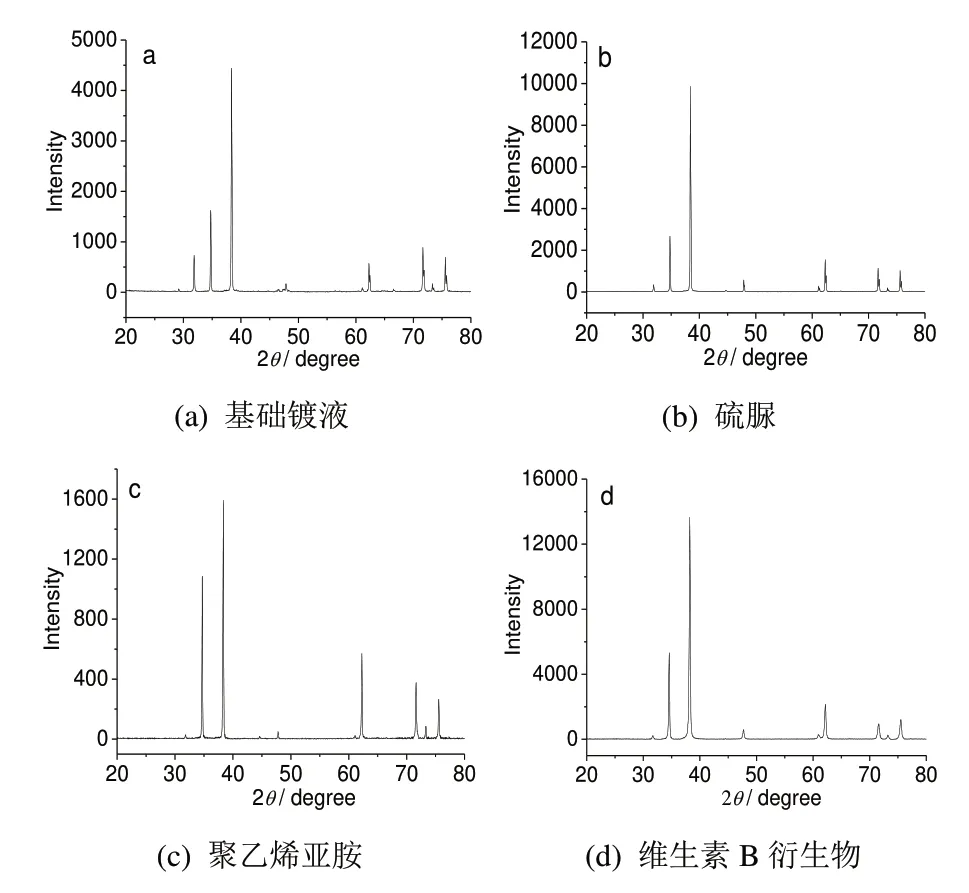

2.2 XRD分析

在基础镀液中分别加入1.5 g/L硫脲、0.1 mL/L聚乙烯亚胺、4 g/L维生素B衍生物,然后在1 A/dm2的电流密度下施镀20 min,对制备的镀层进行XRD测试,结果如图2所示。

图2 添加不同添加剂制备的镀层的XRD衍射谱图Fig.2 XRD diffraction patterns of coatings prepared by adding different additives

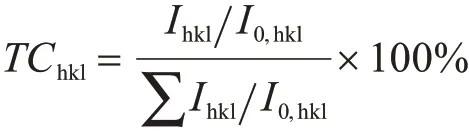

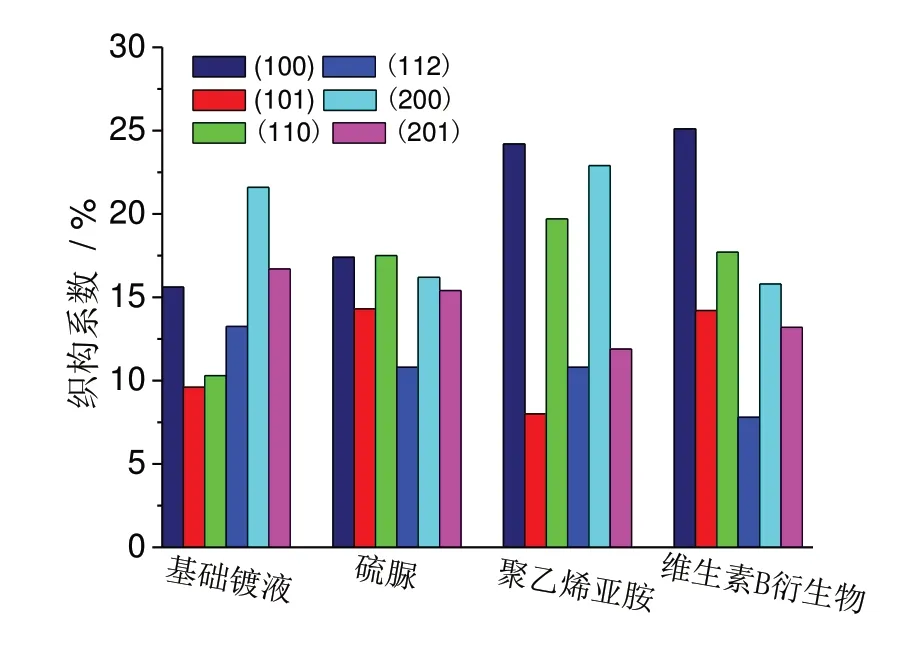

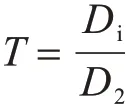

采用晶面的织构系数TChkl来表征晶面择优程度,织构系数计算公式为:

式中:Ihkl为镉镀层(hkl)晶面的衍射强度,I0,hkl为无织构标样晶面的衍射强度。TChkl值越大,表明晶面择优程度越高。通过计算得出各晶面TChkl值,结果如图3所示。由图3可以看出由基础镀液制备的镀层的晶面择优取向为(200)晶面,基础镀液加入硫脲后镀层各晶面均匀生长,而加入聚乙烯亚胺后镀层主要沿(100)、(110)、(200)晶面生长,无明显择优取向。基础镀液加入维生素B衍生物后镀层晶面择优取向为(100)晶面。可以看出维生素B衍生物吸附在电极表面后,抑制了除(100)晶面以外的其它晶面生长,使镀层主要沿(100)晶面生长,从而得到细致均匀的镀层。

图3 不同镀层各晶面的织构系数Fig.3 Texture coefficient of each crystal plane of different coatings

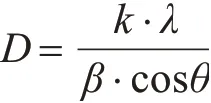

按照谢乐公式计算晶粒尺寸,公式为:

式中:D为晶粒尺寸,nm;k为参数;λ为波长,nm;β为衍射峰半高宽,rad;θ为衍射角,rad。通过计算得出不同镀液下镀层晶粒尺寸,结果如图4所示。由图4可以看出,加入硫脲或者聚乙烯亚胺后,镀层晶粒尺寸有所降低,但加入维生素B衍生物后镀层晶粒尺寸最小。

图4 不同镀层的晶粒尺寸Fig.4 Grain size of different coatings

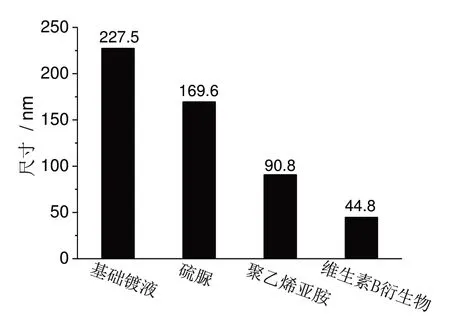

2.3 微观形貌

图5 为在不同镀液中制备的镀层的微观形貌,可以看出基础镀液镀镉层的晶粒为块状结构,晶粒粗大,且大小不均匀,说明电沉积反应受扩散控制程度比较高,这与阴极极化曲线测试结果一致。基础镀液加入硫脲后,所得镀层晶粒变小,但结晶仍旧不均匀。晶粒变小是由于扩散控制程度减弱,浓差极化减小。加入聚乙烯亚胺后制备的镀层结晶也变小,且表面相对均匀,这是由于聚乙烯亚胺可以优先吸附在阴极微观峰处,使离子在电极表面放电困难,提高电化学反应控制程度,增大阴极极化。基础镀液加入维生素B衍生物后,镀层晶粒为球状,且晶粒尺寸比其它镀层明显减小,镀层表面致密均匀,这是由于沉积过程的电化学反应控制程度大幅提高,使得阴极极化增加。

图5 不同镀层的微观形貌Fig.5 Micro morphology of different coatings

2.4 耐蚀性

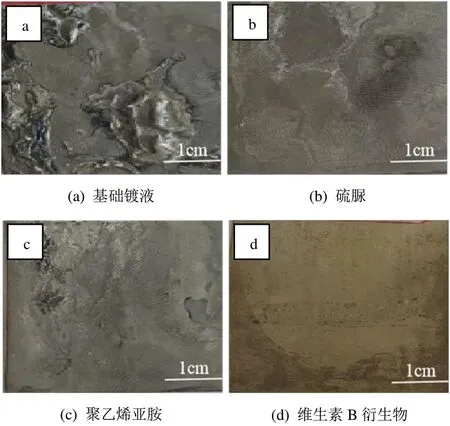

图6 为不同镀层经360 h盐雾腐蚀实验后的表面形貌测试结果。可以看出,镀液无添加剂制备的镉镀层经过盐雾实验后,镀层腐蚀严重,出现较大的腐蚀坑。基础镀液加入添加剂后镀层的耐蚀性得到很大提高,其中加入聚乙烯亚胺和硫脲的镀层经盐雾实验后未出现明显的腐蚀坑,但均有不同程度的腐蚀现象出现,而加入维生素B衍生物的镀层经盐雾实验后,镀层无明显变化,表明该镀层的耐蚀性能最优。

图6 不同镀层经盐雾腐蚀后的形貌图Fig.6 The topography of different coatings after corrosion by salt spray

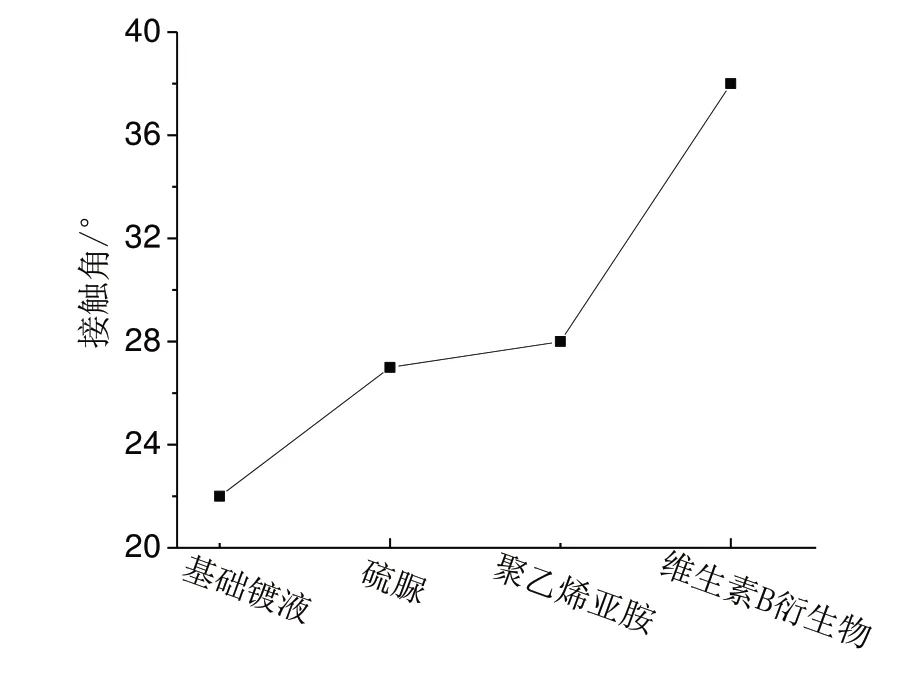

图7 为制备的不同镀层的接触角测试结果,可以看出加入添加剂后,镀层接触角均有所提高,其中加入维生素B衍生物的镀层的接触角提高最多,这表明镀层结晶越细致,接触角越大。当接触角低时,盐雾会一直平铺在试样表面,接触角变大则盐雾与试片表面接触面积减小或者在试样表面滑落,从而提高镀层耐蚀性。镀层接触角测试结果进一步证实镀液中加入维生素B衍生物后制备的镀层的耐蚀性更好。

图7 不同镀层的接触角Fig.7 Contact angle of different coatings

综上所述,选用维生素B衍生物作为镀液添加剂可以改善镀层质量,提高镀层耐蚀性。

2.5 镀液分散能力

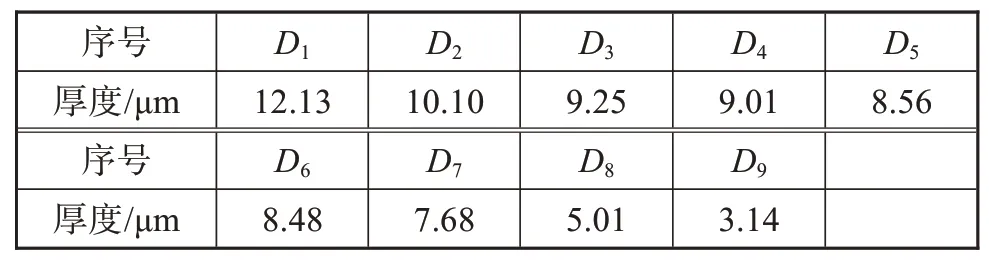

利用250 mL赫尔槽对镀液进行分散能力测试,阴极为100 mm×70 mm×0.5 mm的铜片,阳极为镉板,沉积电流1 A,电镀时间20 min。根据距离最近端的距离将试片平均分成10份,每一份边缘部位的镀层利用XRF荧光测厚仪测量其厚度,记为Di,根据下式计算分散能力:

式中:T为镀液分散能力;D2为距离近端2 cm处镀层的厚度,μm;Di为距离近端3~9 cm中任意一处的镀层厚度,μm,通常i取6。对加入维生素B衍生物的镀液分散能力进行测试,实验结果如表1所示。从表1中可以看出,从近端到远端镀层厚度依次减小,这是由于从近端到远端的沉积电流密度在不断减小。但从D2到D6,镀层厚度变化很小,这部分的电流密度范围为0.5 A/dm2~3.5 A/dm2,说明此镀液可在此电流密度范围内进行施镀。根据公式计算出镀液的分散能力T≈84.0%。同样的方法测得氰化物镀镉的分散能力约为85%。说明加入维生素B衍生物的无氰镀镉液分散能力与氰化镀镉体系相差不大,可以较好的满足产品质量要求。

表1 赫尔槽阴极不同位置处的镀层厚度Table 1 Coating thickness at different positions of Hull cell cathode

2.6 电流效率及沉积速率

在1 A/dm2电流密度下,测试加入维生素B衍生物的无氰镀镉液和氰化物镀镉液的电流效率,结果如表2所示。可以看出两种镀镉体系的电流效率基本相同。

表2 电流效率Tab.2 Current efficiency

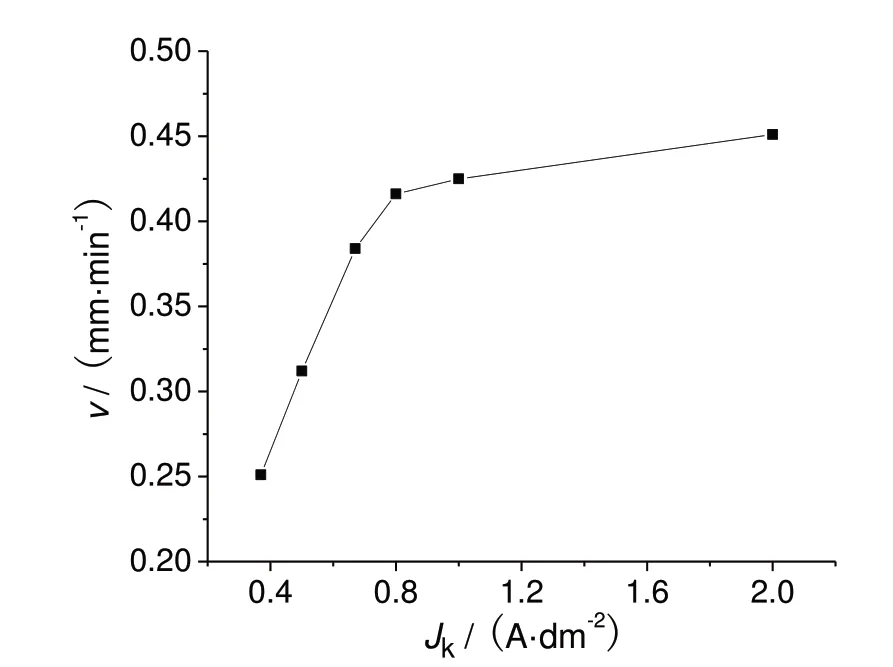

测试不同电流密度下无氰镀镉体系的镀层沉积速率,结果如图8所示。可以看出,随着电流密度的不断增加,镀层沉积速率不断提高,符合沉积速率与电流密度的关系趋势。在电流密度0.5~1 A/dm2范围内,沉积速率增加较快,但电流密度大于1 A/dm2后,沉积速率基本不再变化。在电镀过程中也可以发现此时的阴极析氢现象严重,表面大部分电流用于析氢反应,导致镉沉积速率不再继续快速增大。因此,无氰镀镉体系的沉积电流密度控制在1 A/dm2较为合适。

图8 无氰镀镉体系不同电流密度下的沉积速率Fig.8 The deposition rate of cyanide-free cadmium plating system under different current densities

3 结论

(1)加入维生素B衍生物后镀液阴极极化提高,制备的镀层晶粒尺寸约为44.8 nm,晶面择优取向为(100),镀层结晶细致均匀,耐蚀性良好。

(2)本文研究的无氰镀镉体系的镀液分散能力、电流效率与氰化镀镉体系基本相同,该体系的沉积电流密度控制在0.5~1 A/dm2范围内较为合适。