不同封孔方法对汽车用2036铝合金草酸氧化膜性能的影响

袁荷伟,王 培,袁 黎

(1.河南交通职业技术学院汽车学院,河南郑州450052;2.河海大学土木与交通学院,江苏南京213022)

草酸氧化膜是在草酸电解液中生成的一种膜层,其孔隙率较低,耐蚀性和耐磨性都好于硫酸氧化膜。加之草酸阳极氧化相对环保,因此草酸氧化在电器工业和航空航天领域得到了广泛应用[1-2]。草酸氧化膜也呈多孔的特征,具有很强的吸附性,容易发生局部腐蚀。为了保证草酸氧化膜的性能以更好地满足使用要求,需进行封孔使孔洞得到封堵,从而抑制局部腐蚀。目前,热水封孔、铬酸盐封孔、镍盐封孔、硅酸盐封孔和有机酸封孔被广泛使用,这些封孔方法各有优缺点,发挥着重要的作用[3-7]。

目前关于草酸氧化膜封孔仅有为数不多的报道。王玲玲等[8]对草酸氧化膜进行复合封孔,发现草酸氧化膜复合封孔后耐腐蚀性能提高。冒佳卫[9]对草酸氧化膜进行植酸封孔,得到了植酸封孔的最佳工艺参数,并研究了封孔后草酸氧化膜的性能。刘莉[10]对草酸氧化膜进行铈盐封孔和磷酸盐封孔,研究了工艺参数对封孔后草酸氧化膜性能的影响。从提高草酸氧化膜耐蚀性的角度,进一步研究草酸氧化膜封孔具有重要意义。笔者选取汽车用2036铝合金作基体在草酸电解液中进行阳极氧化,并研究不同封孔方法对封孔后氧化膜的微观形貌、表面成分和耐蚀性的影响。

1 实验部分

1.1 2036铝合金预处理

1.2 阳极氧化

将预处理后的铝合金试片放入45 g/L的草酸电解液中,以铅板作阴极,在温度25℃、电流密度1.5 A/dm2条件下进行阳极氧化,氧化时间为50 min。

1.3 不同方法封孔

热水封孔:使用去离子水,温为95℃,封孔时间50 min。

镍-钴盐封孔:硫酸镍4.5 g/L、硫酸钴1.2 g/L、醋酸钠5 g/L、硼酸6 g/L,温度95℃、封孔时间50 min。

铬酸盐封孔:重铬酸钾68 g/L,温度95℃、封孔时间50 min。

1.4 氧化膜的形貌表征与性能测试

采用FEI Quanta SEM450型扫描电镜显微镜表征封孔前后氧化膜的微观形貌,并采用X-Max50型能谱仪分析封孔前后氧化膜的表面成分。

以封孔前后的氧化膜试样作工作电极,饱和甘汞电极作参比电极,铂片作辅助电极,并以中性氯化钠溶液作电解液,采用Parstat 2273型电化学工作站进行电化学阻抗谱测试,测试频率为105~10-2Hz,激励信号为幅值10 mV的正弦波。采用ZsimpWin软件拟合测试结果,得到相关电化学腐蚀参数,用于评价封孔前后的氧化膜的耐蚀性。

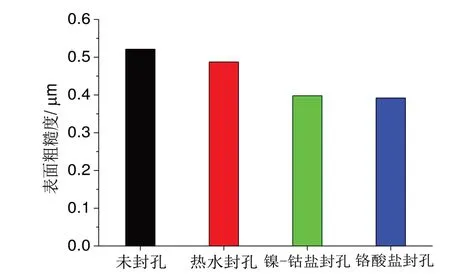

依照GB 6460-86进行铜盐加速醋酸盐雾实验,测试封孔前后氧化膜样品的腐蚀失重,计算公式为:

式中:m1为盐雾实验前试样的质量,g;m2为盐雾实验后试样的质量,g;S为试样表面积,m2。试样质量采用精密天平称重,

In fact,during this period,the rise of such European countries as the Netherlands and Britain,and their gradual development into modern capitalist powers all benefited from the practice of mercantilism to some extent.

2 结果与讨论

2.1 封孔对氧化膜微观形貌的影响

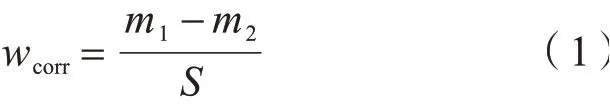

图1 为未封孔及不同封孔工艺的氧化膜的微观形貌。可以看出,未封孔氧化膜表面密集分布着纳米级微孔及接近于微米级的凹坑,微孔较均一而凹坑大小不一。这些微孔和凹坑将成为腐蚀性物质迅速侵蚀的通道,使未封孔氧化膜的耐蚀性下降。不同工艺封孔的氧化膜表面几乎没有微孔,热水封孔是氧化铝发生水合反应生成勃姆体的水合氧化铝,由于水合氧化铝的体积膨胀起到封堵氧化膜微孔的效果。镍-钴盐封孔是氧化铝与活性氟离子和水发生反应生成氢氧根离子,氢氧根离子分别与扩散到氧化膜微孔内部的镍离子、钴离子发生反应生成氢氧化镍、氢氧化钴,不断沉积起到封堵微孔的效果。铬酸盐封孔是氧化铝与铬酸根发生反应生成羟基重铬酸铝,扩散到氧化膜微孔内部起到封堵微孔的效果,另外氧化铝也会发生水合反应生成勃姆体的水合氧化铝,同样起到封堵微孔的效果[11-13]。

图1 未封孔氧化膜及采用不同方法封孔后的氧化膜的微观形貌Fig.1 Micromorphology of unsealed oxidation film and the oxidation film sealed with different methods

由图1还可以看出,不同方法封孔的氧化膜的微观形貌明显不同,热水封孔后氧化膜呈絮状形貌,镍-钴盐封孔后氧化膜呈花瓣状形貌,铬酸盐封孔后氧化膜呈网状形貌。相比于热水封孔,镍-钴盐封孔和铬酸盐封孔的氧化膜较平整致密。

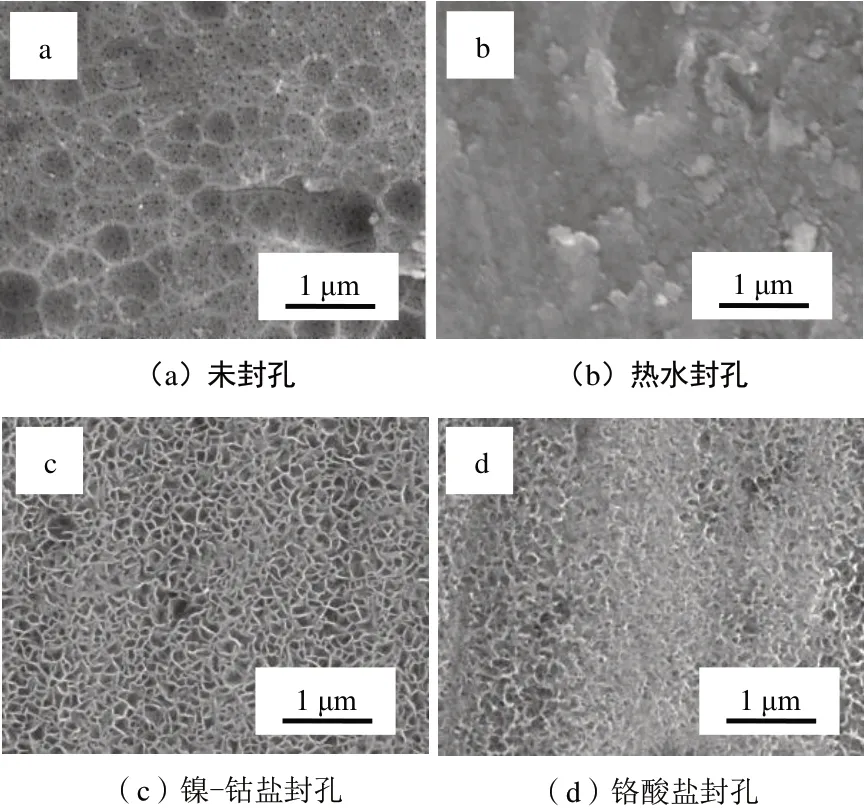

图2 为未封孔及不同封孔工艺的氧化膜的表面粗糙度。可以看出,热水封孔氧化膜的粗糙度与未封孔氧化膜相差不大,都为0.50 μm左右,原因是热水封孔氧化膜呈絮状形貌,表面较粗糙。镍-钴盐封孔和铬酸盐封孔氧化膜的表面粗糙度相比于热水封孔有一定幅度降低,降幅约为20%,这进一步表明镍-钴盐封孔和铬酸盐封孔氧化膜较平整致密,且铬酸盐封孔的氧化膜更为平整。

图2 未封孔氧化膜及采用不同方法封孔后的氧化膜的表面粗糙度Fig.2 Surface roughness of unsealed oxidation film and the oxidation film sealed with different methods

2.2 封孔方法对氧化膜表面成分的影响

表1 示出未封孔氧化膜及采用不同方法封孔后氧化膜表面成分。可知未封孔氧化膜的元素组成为Al、O、C和S,热水封孔后氧化膜的元素组成与未封孔氧化膜相同,但各元素质量分数有所不同。镍-钴盐封孔后氧化膜和铬酸盐封孔后氧化膜的元素组成都不同于未封孔氧化膜和热水封孔后氧化膜,前者新增Ni和Co元素,后者新增Cr元素。虽然采用不同方法封孔后氧化膜中各元素含量不同于未封孔氧化膜,但是都以Al和O元素为主。

表1 未封孔及采用不同方法封孔后氧化膜表面成分Table 1 Surface components of unsealed oxidation film and sealed oxidation film with different methods

2.3 封孔方法对氧化膜耐蚀性的影响

2.3.1 电化学阻抗谱

图3 示出未封孔氧化膜及采用不同方法封孔后氧化膜的电化学阻抗谱。从图2(a)看出,未封孔氧化膜及采用不同方法封孔后氧化膜的Nyquist图都只包含一个容抗弧,其中未封孔氧化膜的容抗弧半径最小,铬酸盐封孔后氧化膜的容抗弧半径最大,而热水封孔后氧化膜和镍-钴盐封孔后氧化膜的容抗弧半径适中。依据容抗弧半径[14]判定未封孔氧化膜及采用不同方法封孔后氧化膜的耐蚀性由好到差依次为:铬酸盐封孔后氧化膜>镍-钴盐封孔后氧化膜>热水封孔后氧化膜>未封孔氧化膜。

图3 未封孔氧化膜及采用不同方法封孔后氧化膜的电化学阻抗谱Fig.3 Electrochemical impedance spectrum of unsealed oxidation film and the oxidation film sealed with different methods

从图3(b)可以看出,随着频率从10-2Hz提高至105Hz,未封孔氧化膜及封孔氧化膜的阻抗模值都呈现急剧下降而后趋于稳定的变化趋势。当频率为10-2Hz时,采用不同方法封孔后氧化膜的阻抗模值较未封孔氧化膜都有一定程度提高。其中,热水封孔后氧化膜的阻抗模值为1.12×104Ω·cm2,较未封孔氧化膜提高幅度最小。铬酸盐封孔后氧化膜的阻抗模值达到1.91×104Ω·cm2,较未封孔氧化膜提高幅度最大。低频区的阻抗模值同样可以表征氧化膜的耐蚀性好坏,阻抗模值越大表明氧化膜的耐蚀性较好,阻抗模值越小则表明氧化膜的耐蚀性较差。因此判定铬酸盐封孔后氧化膜的耐蚀性最好,其次为镍-钴盐封孔后氧化膜、热水封孔后氧化膜,未封孔氧化膜的耐蚀性最差,这与图3(a)分析结果一致。

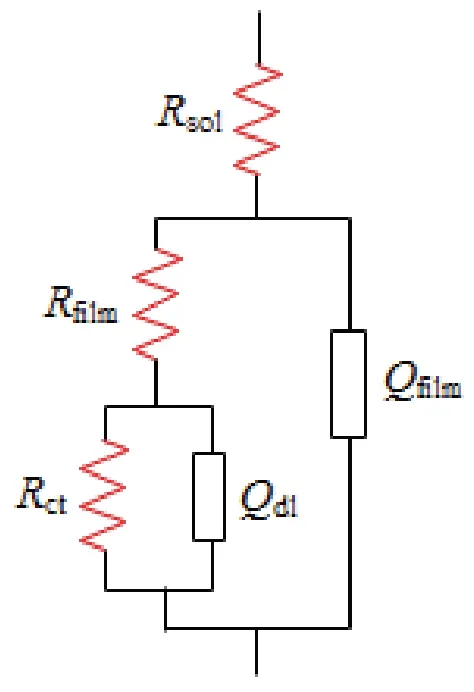

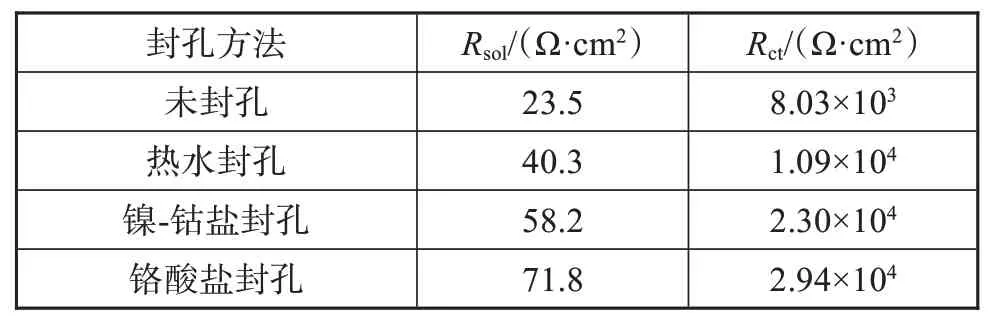

为了进一步比较未封孔氧化膜及采用不同方法封孔后氧化膜的耐蚀性,采用等效电路(图4所示)对电化学阻抗谱进行拟合,结果列于表2中。图4中Rsol表示溶液电阻,Rfilm、Rct分别表示氧化膜电阻、电荷转移电阻。由表2可知,采用封孔后氧化膜的溶液电阻和电荷转移电阻较未封孔氧化膜都有一定程度提高。其中,热水封孔后氧化膜的溶液电阻和电荷转移电阻分别为40.3 Ω·cm2、1.09×104Ω·cm2,较未封孔氧化膜分别提高约1倍、0.7倍;镍-钴盐封孔后氧化膜的溶液电阻和电荷转移电阻较未封孔氧化膜分别提高约1.5倍、1.8倍;铬酸盐封孔后氧化膜的溶液电阻和电荷转移电阻分别达到71.8 Ω·cm2、2.94×104Ω·cm2,较未封孔氧化膜提高幅度最大。较大的溶液电阻和电荷转移电阻表明封孔后氧化膜能有效阻挡氯化钠溶液中的氯离子渗入,避免与铝合金基体接触,同时对电荷转移过程起到较强的阻碍,使腐蚀明显减弱。

图4 等效电路Fig.4 Equivalent circuit

表2 电化学阻抗谱拟合结果Table 2 Electrochemical impedance spectroscopy fitting results

2.3.2 腐蚀失重

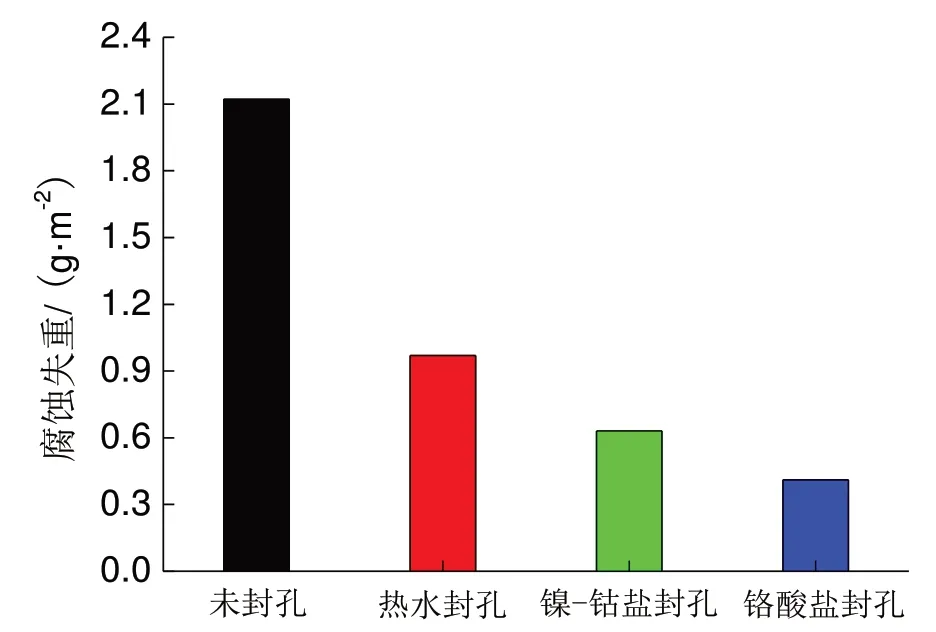

图5 示出未封孔氧化膜及采用不同方法封孔后氧化膜的腐蚀失重。未封孔氧化膜的腐蚀失重最高,达到2.12 g/m2。采用不同方法封孔后氧化膜的腐蚀失重较未封孔氧化膜都有一定程度降低,其中,热水封孔后氧化膜的腐蚀失重为0.97 g/m2,较未封孔氧化膜降低了约54%。镍-钴盐封孔后氧化膜的腐蚀失重为0.63 g/m2,较未封孔氧化膜降低了约70%。铬酸盐封孔后氧化膜的腐蚀失重仅为0.41 g/m2,较未封孔氧化膜降低了约80%。较低的腐蚀失重表明封孔后氧化膜的腐蚀程度较轻,具有良好的耐蚀性。

图5 未封孔氧化膜及采用不同方法封孔后氧化膜的腐蚀失重Fig.5 Corrosion weight loss of unsealed oxidation film and the oxidation film sealed with different methods

综合以上分析可知,电化学阻抗谱分析结果与铜盐加速醋酸盐雾实验结果一致,表明采用不同封孔方法都能有效提高氧化膜的耐蚀性。但是由于热水、镍-钴盐和铬酸盐的封孔机理不同,导致封孔后氧化膜的耐蚀性存在一定差异。铬酸盐封孔后氧化膜具有良好的耐蚀性,其次为镍-钴盐封孔后氧化膜,热水封孔后氧化膜的耐蚀性相对较差。

3 结论

(1)未封孔氧化膜及采用不同方法封孔后氧化膜表面成分都以Al和O元素为主,其它成分略有不同。未封孔氧化膜表面密集分布了很多微孔和凹坑,而采用不同方法封孔后氧化膜表面几乎没有微孔,因此采用不同封孔方法都能有效提高氧化膜的耐蚀性,使氧化膜的容抗弧半径增大,阻抗模值、溶液电阻和电荷转移电阻提高,腐蚀失重降低。

(2)热水、镍-钴盐和铬酸盐的封孔机理不同,导致封孔后氧化膜的耐蚀性存在一定差异。热水封孔机理是单纯水合反应,封孔后氧化膜的耐蚀性相对较差。铬酸盐封孔起到物理填充和热水封孔的双重效果,封孔后氧化膜具有良好的耐蚀性。