电沉积金属基复合镀层制备研究进展

王晓丽,顾海,赵紫怡,陈惠鹏,杨翼华,石国杰

(1.江苏海洋大学机械工程学院,江苏连云港222005;2.南通工学院江苏省3D打印装备及应用技术重点实验室,江苏南通226002;3.江苏海洋大学创新创业学院,江苏连云港222005)

金属基复合材料具有高比强度、高比模量、高硬度等良好的力学性能和耐磨耐蚀性能,使其在航空航天、武器装备等方面得到广泛应用。复合材料共沉积材料一般包括Al2O3、SiO2、CeO2、金刚石等颗粒,随着研究工作的深入,颗粒的尺寸逐渐向着微米/纳米级方向发展。本文介绍了金属基复合镀层的制备方法,对固体颗粒的分散方法,以及如何提高镀层颗粒均匀性和结合强度进行了总结,为复合电沉积技术的进一步研究奠定了基础。

1 金属基复合镀层的制备方法

复合镀层的制备方法较为多样,总体上可以分为干式与湿式两种。干式有化学气相沉积及物理气相沉积真空镀膜法、喷涂法等;湿式则包含电化学沉积法与溶胶-凝胶法。

一些学者采用化学气相沉积或物理气相沉积制备了金刚石复合镀层,镀层和基底的结合力较好[1-2],但这种高温高能的制备方法需要真空装置,大大增加了制造成本。喷涂方法的操作温度一般低于金属基材的熔点,可以防止金属底材的变形和氧化,但喷涂过程的外加喷力容易在镀层内部形成残余应力,影响镀层的结合性。另一方面,喷涂法制备的镀层粗糙度较大,广泛应用受到限制。溶胶凝胶法得到的镀层颗粒含量少,且镀层容易破裂[3]。

相比而言,复合电沉积法具有工艺简单、易控制、低成本等优点而被广泛应用,该过程可在常温常压下进行,加工过程不涉及外力的变化,镀层内应力小,并使镀层具备许多优异的性能,如硬度、耐磨、耐蚀等。一些学者采用硬质粒子与金属共沉积达到了强化镀层的目的[4~8]。

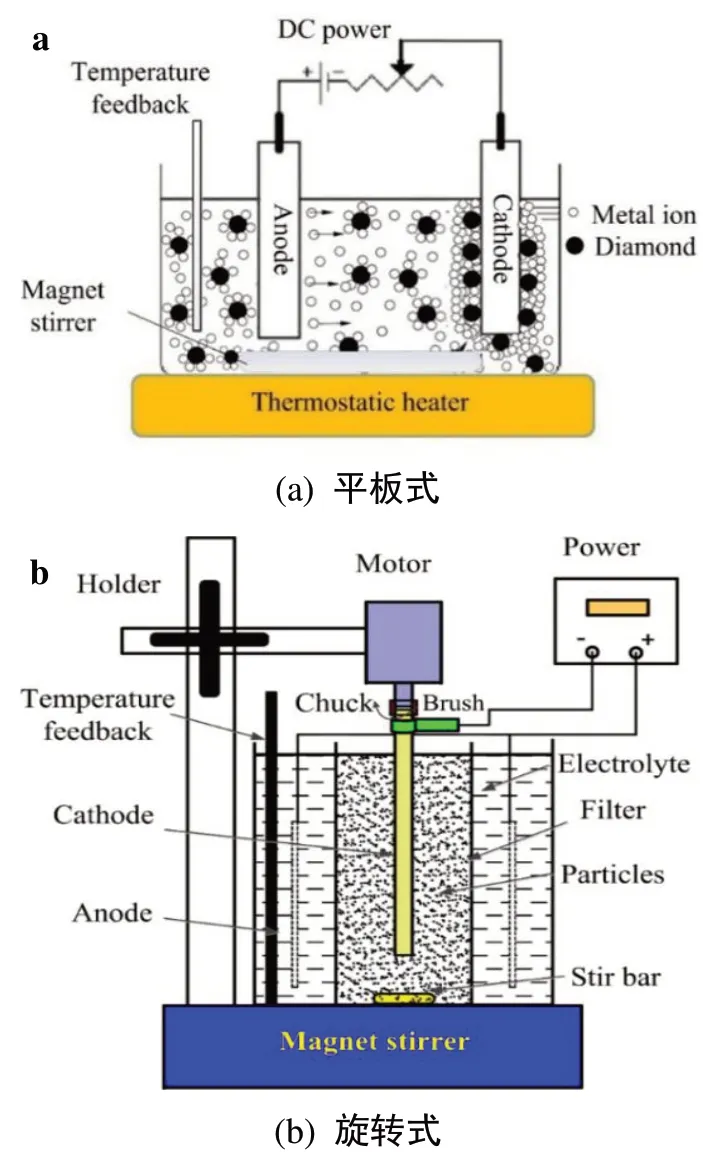

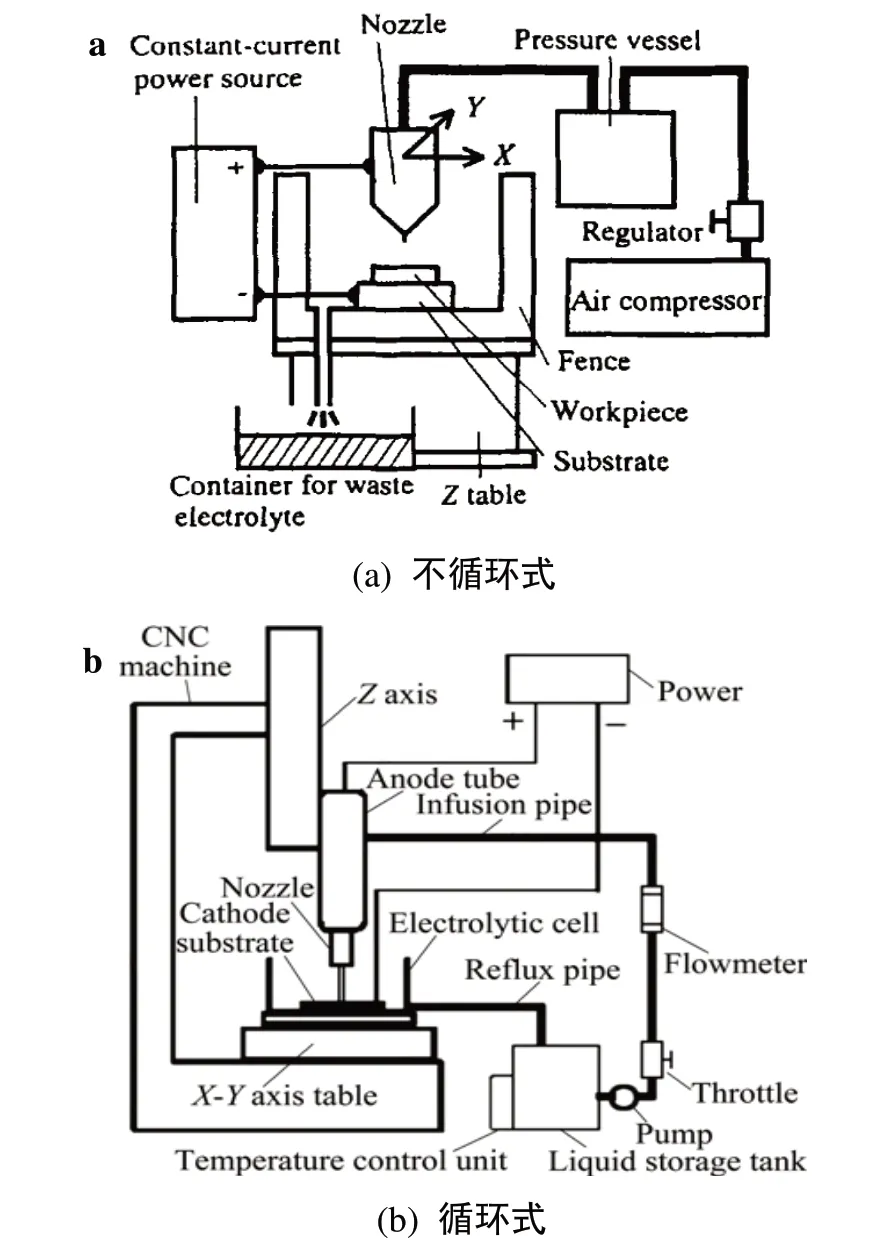

为了提高电沉积的速度,可以采用阴极移动、机械搅拌、高速冲液或喷液、阴极表面研磨法等措施来改善扩散层的状态,减小浓差极化。目前复合电沉积的方法有槽镀电沉积和喷嘴喷流电沉积,槽镀电沉积又分为平板式和旋转圆柱式,其结构示意图如图1所示[9]。在喷流电沉积装置中,按电解液是否循环可区分为不循环式和循环式,其结构示意图如图2所示[10-11]。喷流电沉积是近年来发展起来的一种电镀方法,具有选择性高、沉积速度快的优点,可以直接沉积所需形状并可对大型零件实施局部电镀。

图1 两种槽镀复合电沉积技术示意图Fig.1 Schematic diagram of two kinds of bath plating composite electrodeposition technology

图2 两种喷流复合电沉积技术示意图Fig.2 Schematic diagram of two jet composite electrodeposition techniques

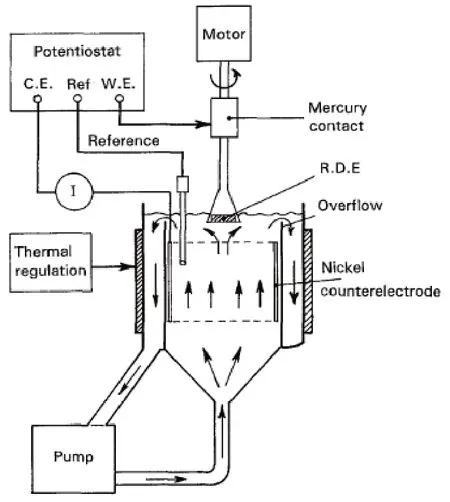

利用旋转圆盘电极(RDE)也能制备金属复合材料,其原理示意图如图3所示[12],利用泵在底部形成向上的液流可使沉积颗粒悬浮于溶液中。Maurin等[12]利用旋转圆盘电极进行镍和微米SiC颗粒的复合电沉积,实验结果显示,镀层中的SiC含量与液流的方向和流速均有关,法向液流可以提升颗粒在镀层中的含量,而切向液流会冲走镀层表面黏附松散的颗粒,法向和切向速度与工件表面的化学性质、颗粒大小、流速和电流密度有关。

图3 旋转圆盘电极复合电沉积技术示意图Fig.3 Schematic diagram of composite electrodeposition technology for rotating disk electrode

2 颗粒在溶液中的分散能力及影响因素

颗粒在溶液中的分散能力与多个因素有关,例如颗粒的大小、浓度,溶液中添加剂或分散剂的种类及用量、分散介质以及重力等。为提高颗粒在溶液中的分散能力,常加入添加剂,如文献[13]复合沉积铜石墨时,分别加入阳离子添加剂CTAB(溴化十六烷基三甲铵)、阴离子添加剂SDBS和无离子型OP-10添加剂以提高石墨颗粒的分散性和稳定性。谭澄宇[14]以铜片为底材,进行镍-SiC的复合电沉积,加入了CTAB作为添加剂,在增强颗粒分散性的同时还能提高沉积层的颗粒含量和质量。物理因素也可以影响颗粒的分散性,文献[8]研究了超声波参数如何影响电解质中颗粒的分散性及其对复合沉积层性能的影响,从而提高复合沉积层的力学和耐腐蚀性能。

微米硬质颗粒在溶液中的分散程度影响其在镀层中的分布情况,重力对颗粒的分散有较大影响,因此溶液的搅拌是关键,合适的搅拌速度有助于提升微米颗粒在镀层中的含量和分布的均匀性。Medelien等[15]使用固定气流由镀液底部向上分散搅拌金刚石颗粒,分别在黄铜、钛和纯铜基底上复合电沉积铜-金刚石镀层,得到了厚度为50 µm的复合镀层。本课题组前期研究了磁力搅拌对金刚石复合镀层的影响,发现在无滤杯的情况下,转速为200 r/min时镀层的硬度等机械性能达到最佳[16],在有滤杯的情况下,转速为480 r/min时镀层机械性能最佳[17]。

对于喷流复合电沉积,由于喷嘴的收缩作用,溶液高速流出,在高速紊流及高电流密度下,硬质颗粒在溶液中的均匀分散要求更高。因此,颗粒在溶液中的分散技术是研究的关键。Zhao等[8]把纳米Al2O3颗粒悬浮于去离子水中并超声震荡60 min,倒入镀液中再超声搅拌30 min,利用喷射复合电沉积方法制备Ni/Al2O3镀层,得到了较好的分散效果。

3 镀层均匀性及表面缺陷

电沉积分布的均匀性主要包括沉积层厚度、复合物含量、微观组织结构的均匀性以及相关材料性能的均匀性等。Chou等[18]采用两个阴极的方法减小阴极极化程度,使电流密度在二次阴极上分布相对比较均匀,改善了中心部位与边缘部位之间电沉积层厚度的差异。Tudela等[19]以Cu为阴极,Ni为阳极,研究了超声对电沉积的影响,发现在电沉积期间阴极表面附近形成瞬态气泡结构,这些沉积物还在涂层表面上呈现可见的侵蚀痕迹。连续用于电沉积制备多个样品后,Ni阳极的外观也有显著影响,出现明显的侵蚀痕迹。

4 提高沉积层结合强度的方法

在进行电镀镍、铜或复合电沉积铜/镍-金刚石之前,一般先电镀铜进行打底,有助于增加镍沉积层与底材的结合力。Shen等[20]利用旋转喷流电沉积技术制备铜-镍多层材料,通过相应的喷嘴将铜镀液和镍镀液交替喷射到旋转的阴极表面,通过改变切换时间获得具有不同调制周期的镀层。研究发现,在铜层和镍层之间形成了混合界面层,镀层的实际结构是Cu/CuNi/Ni,该特殊结构增强了镀层的界面效应,是镀膜性能提高的主要来源。

为了提高结合强度,Zhao等[21]以纯铜为工作电极,纯镍为辅助电极,饱和甘汞电极为参比电极,采用超声搅拌方法进行镍的电沉积,结果表明,超声搅拌增加了镀层的微晶尺寸和实际表面积,并降低了压缩应力。

5 结语

电沉积是制取金属基复合材料的重要方法,目前已广泛应用于防腐蚀、提高耐磨性等方面,其中可掺杂的颗粒也多种多样,可以制取不同使用要求的复合镀层。提高镀层性能的关键在于提高镀层颗粒含量以及颗粒在镀层中的均匀性,这需要解决颗粒在镀液中的分散问题。目前,针对不同电镀设备及镀种均有提高颗粒分散性的解决方案,但如何将方案扩大到工业领域应用仍具有较大挑战,需要科研人员共同努力,开发出更高效的颗粒分散方法。