新型发卡式换热器管束的装配及更换

唐卫军,唐永飞

(甘肃蓝科石化高新装备股份有限公司,甘肃 兰州 730050)

发夹式换热器具有一般管壳式换热器的结构特征,又具有纯逆流的传热特点,并且可以满足更高的机械完整性和“弹性”,即使在最不利的压力和温度组合工况下,也无需膨胀节。发夹式换热器U 型管的大弯曲半径能够承载更高的热膨胀,由于其更高的传热效率,到达同样的换热功效,外形壳体可以做的更小,换热管数量更少,降低了制造成本,且更适用于高压的工况,近年来在国内开始广泛应用。

1 新结构简介

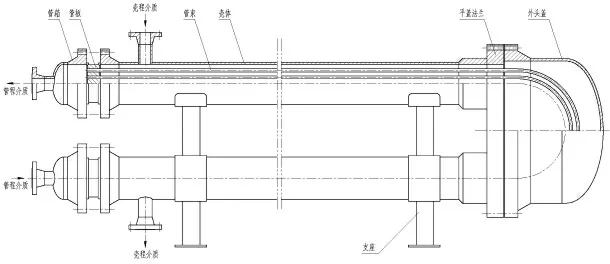

这批为中东某炼油厂制造的发卡式换热器均参照GB/T150 设计,管壳程数均为单程,壳体采用16MnD 锻管,换热管为10# 钢管。传统发卡式换热器U 型管的直管段部分用两个壳体分别组装,然后把弯头与两个壳体组装在一起,制造的时候都会把180°弯头切开两半组装完毕后,焊接弯头纵缝(此焊缝只能进行表面无损检测)。新结构的特点是管束U型弯段的壳体部分采用可拆卸的外头盖结构,管束可抽出更换,简图(如图1 所示):

图1 新型发卡式换热器结构简图

2 管束与壳体装配时存在的困难分析

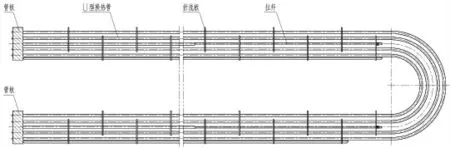

1)该换热器管束由33 根大弯曲半径U 形管组焊而成,各零部件名称及位置可参照GB/T151,简图(如图2 所示):

图2 管束结构简图

每根U 形管须冷弯成形、进行水压试验和去应力热处理,在此过程中,U 型管直管部分的平行度及弯管部分的圆度保证难度较大。

2)U 形管与两管板组焊后,换热管轴线与管板密封面的垂直度很难保证,一般只能精确至±1mm。

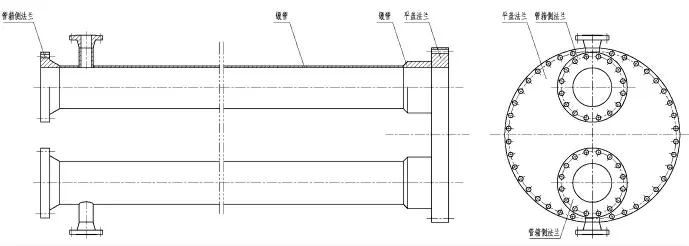

3)壳体由两锻管与平盖法兰组焊成形简图(如图3 所示):

图3 壳体结构简图

锻管与平盖法兰间的对接焊缝须进行热处理,此过程中变形较大,两锻管间的平行度及其与平盖法兰密封面的垂直度很难保证。

4)管板的外径小于管箱侧法兰的内径,管板与管箱侧法兰的密封非常关键,采用了法兰的密封凸台与管板之间依次设置梯形密封垫和固定环,固定环及法兰与梯形密封垫之间的接触面均以梯形斜度适配,用一套螺栓螺母同时紧固两种不同形式的密封垫的新型专利密封结构。管板外径与壳体内径仅有1mm 间隙。

5)综合1~4 条因素,该管束与壳体按常规分别组焊再拉入壳体的装配方案将无法实现顺利组装,如果在装配过程中发生管束卡在壳体内无法抽出,整台设备将会报废。即使勉强完成装配,密封面也会受损,易在管板密封面处出现泄露性密封失效。在以后管束的更换过程中抽取管束也将非常困难,达不到该换热器可更换管束的设计效果。

3 新的装配方案

1)壳体的组焊:首先分别完成两个筒体各段锻管组焊,达到图纸要求的长度,焊缝的错边量不超过0.2mm,并保证其直线度公差不超过±0.3mm。

2)将两个筒体与平盖法兰组焊,按图纸要求进行无损检测、整体热处理。热处理时两筒体之间应架设防止变形的支撑工装。

3)热处理后,为保证密封面平面度、粗糙度及内径符合要求,车床加工外头盖侧法兰密封面,镗床加工外头盖侧法兰的两个中心孔至图纸要求尺寸(密封面和两中心孔在第一次机加工时应预留加工余量)。

4)管束的装配:①采用卧式工位装配,首先分别组装管束的两框架(即U 形管直管部分由折流板、定距管和拉杆形成的框架),在拉杆(拉杆直径Ф12)的左端(与管板连接侧)装配M12 螺母(此时不可装配管板),按图纸依次穿入定距管和折流板、支持板,拧紧拉杆右侧螺母,检查定距管确保支持板不发生晃动,将滑道、旁路挡板分别装配在两框架上。②将两框架分别穿入壳体的筒体内。换热管两端分别从壳体右侧(即平盖法兰两中心孔)穿入。将管板吊起,卸掉拉杆左侧M12 螺母,分别将换热管一端逐一引入两块管板。调整换热管管头伸出长度,检查管束长度是否符合图纸要求(在装配时保护管板所有密封面,包括管板外缘密封面)。③焊接管头,进行无损检测和管头胀接。装配外头盖,进行管头、壳程水压试验。装配管箱,进行管程水压试验。

4 新装配方案的优点

1)新装配方案的最大优点就是保护了管板的密封面,且不会在管束穿入壳体时发生卡顿现象,极大的降低了因装配密封不过关引发的使用过程中介质泄露造成大事故的风险,避免了制造过程中因制造、装配公差控制不到位使设备报废的事情发生,同时降低了制造成本高的,为制造厂争取了工期和效益。

2)不需要专门设计装配工装,只需额外增加若干个M12 的螺母就可完成安装。

5 管束更换方案探讨

管壳式换热器的管束属于易损部件,在使用一定的时间后就需要清洗或者更换,发卡式换热器也不例外,而且此批换热器的壳体后端采用可拆卸的外头盖结构,就是为了管束可抽出而专门设计的。因此,在役发卡式换热器的管束如何抽出,也是卡式换热器设计、制造、使用的关键点。

1)首先精准测量管束、壳体的形状公差。壳体锻管间的平行度、与平盖法兰的垂直度在壳体组焊时控制严格(均在0.5mm 以内),管束换热管与管板的垂直度、换热管曲率半径均在公差范围内,使用过程中各受压零部件变形量很小。这种情况在抽出管束时较为容易:拆除管箱和外头盖及密封件,放置管束及壳体与水平台面上,固定壳体,在管板外缘密封面处涂润滑脂,用两部同步液压千斤顶抵在管板中部(千斤顶最好用电脑控制,达到完全同步的效果),将管束缓慢退出壳体。切不可在U 型管端拉出管束,容易将换热管拉裂,不易做到两管板平行同步退出,容易发生卡顿事故。在此过程中须密切注意进程一定要慢,用力均匀,防止设备报废。

2)在制造过程中公差较大时,抽出管束时比较困难,轻者损坏管板密封面,重者发生卡顿,使管束无法抽出,设备报废。为达到保护密封面的目的,特订制厚度仅为0.3mm 的聚四氟乙烯管板保护套,如图所示,再用同步的液压千斤顶将管束抵出。保护套也可用黄铜等耐磨材料制作,但成本较高。

6 结语

在此批换热器的设计、制造过程中,壳体的钢管采用锻件为机加工件,目的是为了避免无缝钢管的圆度公差过大影响装配。在管板的钻孔等工序中使用数控加工中心,力求达到最小的形状公差。组焊、热处理过程中使用夹具工装,控制变形。对装配工序进行了多次优化,最终解决了此类换热器组装难题,保证了工期、质量,得到业主的好评。

发夹式换热器的最大的技术优势是可实现纯逆流传热、结构紧凑。在满足同样热载荷的情况下,新型发卡式换热器只需要一半尺寸的壳体和不到一半数量的换热管。在传热效能相同的工况下,传统的管壳式换热器只能部分逆流传热,往往体积庞大,与同等效能的发夹式换热器相比较,其设备投资也更加昂贵。新型结构的发卡式换热器实现了管束可抽出进行清洗和更换,大直径U 型弯管易于维护。随着我国制造加工智能化水平的的不断提升,壳体和管束的装配精度也会得到很大提高,装配和抽取管束的难题也会渐渐得到更好的解决,新型发卡式换热器会在各行各业中得到更多的应用。