二次干膜做选择性化学镍金工艺的研究

吕小伟

(上海美维电子有限公司,上海 201600)

0 前言

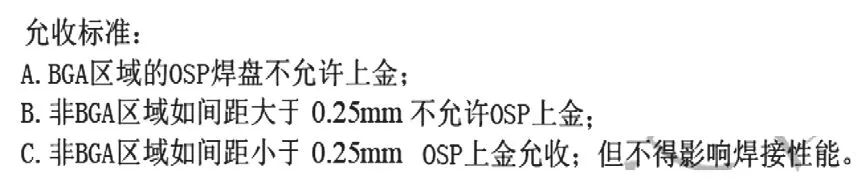

随着电子产品的持续发展,薄而小的设计已经成为当前消费类电子产品发展的标杆方向,目前公司的核心客户Hxx的产品已经95%以上设计为选择性镍金产品,此类产品的ENIG(化学镍金)和OSP(有机保焊膜)间距已经从原先的0.30 mm~0.35 mm降低到现在的0.20 mm~0.25 mm,这样的设计直接导致此前批量应用的选择性湿膜工艺无法使用。因为客户刚标中有着明确的上金要求(见图1所示),所以需要导入二次干膜选化工艺,然而在导入二次干膜的阶段,出现了严重的金面表观缺陷,其中尤其以“金面孔口发白”和“非金位上金”两大缺陷居首(见图2所示),严重影响了正常生产出货及公司品质报废,亟须立即系统性改善优化并达到量产可行性的目的。

图1 客户刚标的升级要求

图2 二次干膜法后的金面表观缺陷

1 根源分析

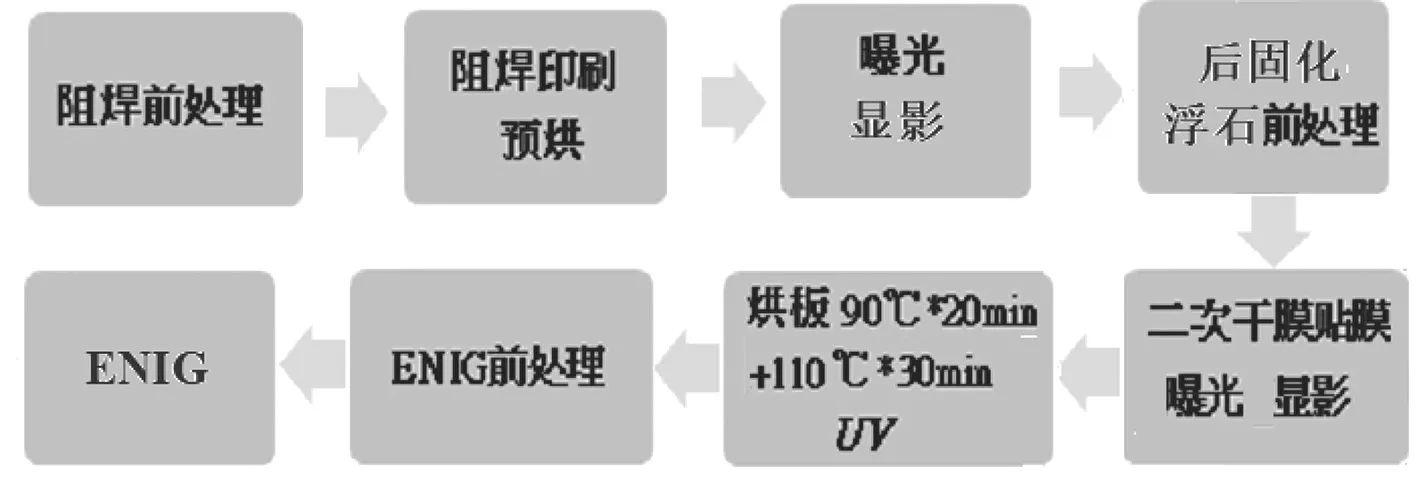

1.1 二次干膜选化工艺现有流程

针对二次干膜板阻焊至ENIG后的工艺流程说明如图3所示。

图3 二次干膜选化工艺流程

1.2 二次干膜板ENIG后金面发白因果对照分析

针对此类二次干膜工艺板ENIG后金面、孔口发白,小组内成员进行了各因子贡献度评分及柏拉图分析,结果如图4。

图4 金面发白柏拉图

通过评分柏拉图显示权重80%因子在“金缸循环量过大”至“UV与ENIG药水不匹配”之间,但从“金缸循环量过大”至“金缸pH过低”之间因子均为产线检查或缺陷板看板可以直接确认,因此仅需对柏拉图前三大因子安排简单实验确认,排查汇总如表1所示。ENIG板在UV后易形成金面发白的原理是UV过程中油墨中的S元素释放出来会导致镍沉积异常。

表1 金面发白原因排查汇总表

通过了以上一系列原因分析排查,已经初步确认到二次干膜板ENIG后的金面发白原因,以下将会安排系统实验进行优化改善确认。

2 改善实验及批量验证

2.1 ENIG主线药水调整测试

从表2测试结果看药水调整无法杜绝,故判定药水方面无可行的改善方案,需要继续寻找其他改善方案。

表2 ENIG主线药水调整测试结果

2.2 ENIG前工艺原理分析

鉴于目前的药水体系无法变更并对发白无法杜绝,同时增加UV后对非金位上金有明显的改善,通过图5分析计划通过提高烘板温度替代UV,同时确认ENIG后发白、非金位上金两大缺陷。

图5 UV固化原理分析

鉴于遇上的分析可提高烘板温度来替代UV,同时确认ENIG后发白、非金位上金两大缺陷,以下的改善实验将会安排取消UV并采用高温烘烤替代。

2.3 ENIG前工艺改善实验及结果

2.3.1 改善前后的实验数据收集

从图6统计的改善前后数据来看,使用140 ℃、15 min替代原先的中低温烘烤+UV后缺陷率有了明显的下降,后续将会安排批量验证。

图6 UV 与热烘烤的实验板金面表观缺陷比例

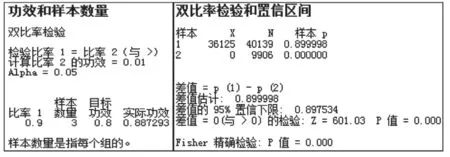

2.3.2 改善前后的实验数据有效性检验

(1)“提高烘板温度”对比“UV”金面发白的改善效果确认,如图7所示。

图7 金面发白的改善效果

结论:检验确认需要样本量3 set(min),实际收集了9906 set,样本量足够,检验确认P value=0<0.05,拒绝原假设,接受备用假设,即提高烘板温度后金面发白较先前UV流程要降低 。

(2)“提高烘板温度” 对比“UV”非金位上金的改善效果确认,如图8所示。

图8 非金位上金的改善效果

结论:检验确认需要样本量2478 set(min),实际收集了9906 set,样本量足够,检验确认P value=0<0.05,拒绝原假设,接受备用假设,即提高烘板温度后非金位上金较先前UV流程要降低且有效。

2.4 批量测试和效果验证

从以上实验确认提高烘板温度对比UV的有效性检验结果来看,使用高温烘烤替代UV固化不但解决了ENIG后金面发白问题,而且非金位上金也有明显的改善,内部安排批量推广验证有效性,原始数据及具体假设检验结果如图9所示。

图9 UV vs 热烘烤的批量板金面表观缺陷比例

从以上批量测试统计的改善数据来看,使用140 ℃、15 min替代原先的中低温烘烤+UV后金面表观缺陷率有了明显的下降,可以有效地改善降低金面表观缺陷。

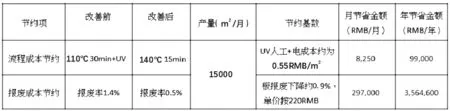

3 经济效益评估

3.1 直接经济效益评估

改善后的直接经济效益评估数据见图10所示。

图10 改善后的直接经济效益评估

3.2 间接经济效益评估

(1)简化了二次干膜UV固化流程,缩短了干膜后ENIG前的热烘烤固化时间,总体提高了生产效率,使二次干膜选化工艺产品的生产周期加快;

(2)改善降低了二次干膜选化工艺产品的金面发白和非金位上金的缺陷率,从而降低了FQC的检查和维修成本;

(3)提高了准时交货率,间接为公司赢得了客户端的信誉度;

(4)改善后未收到过此类客户的类似金面表观缺陷投诉。

4 结论

经过上述研究与改善,最终结论如下。

(1)二次干膜选化工艺产品采用中低温热烘烤+UV可以降低非金位上金的金面表观缺陷;

(2)二次干膜热固化温度提升到140 ℃不但可以让二次干膜有效固化来避免ENIG的攻击,同时可以取消UV固化流程,从而避免UV后的有机副产物,批量应用验证可行;

(3)中磷ENIG药水无法避免UV后的副产物导致发白问题,后续研究高磷ENIG药水的匹配性。