图形电镀高厚径比板孔内无铜的原因分析

李仕武 谢明运 王景贵

(广州广合科技股份有限公司,广东 广州 510730)

1 背景

在印制电路板的生产过程中,孔壁质量的可靠性一直都是重点控制项目。孔内无铜是影响孔壁质量可靠性的一种常见缺陷,因其在生产过程中的探测度很低,必须在电测流程才能发现,因此是PCB板厂普遍比较头疼的问题。

尤其是图形电镀流程的渐薄型孔内无铜,该缺陷板面电镀铜层正常,图形电镀铜层孔口正常,铜层厚度往孔中心延伸时迅速变薄。因为还有铜层能导电,因此该缺陷在电测流程的探测度很低,漏检到客户端贴片时经过高温焊接造成孔铜开路失效的风险很高。

近年来,伴随着电子通信行业的迅速发展,不仅对于PCB板的信号传输性能提出严格的需求,PCB板的板厚、厚径比等也随之上升。在电镀过程中,一般来说,对于板面与孔内的铜层厚度差异主要是由板厚与孔径决定。依据通孔电镀公式,板面与孔内的欧姆电阻差见式(1)。

式中,I——阴极电流密度,L——板厚,K——电导率,D——孔径。因此,对于生产板的电镀难度系数可以表示为(L2/D)=D(L/D)2,从式子可以看出,最小孔径一定的情况下,难度系数是随着厚径比平方增长[1][2]。

为了保证产品质量,提高制作能力,2018年底公司导入新图形电镀线,经测试其直流铜缸能满足厚径比12:1量产的生产制作与品质要求。但在2019年底,生产某款厚径比10:1的生产板时,出现高比例的图形电镀铜缸气泡类型的孔内无铜,因该缺陷电测漏测的高风险性,需尽快查清异常发生原因,恢复正常生产。本文主要对此问题进行分析,找出真因,最终解决孔内无铜问题,为制程改善提供参考依据。

2 孔内无铜理论分析

公司的服务器板,一般都采用最小孔径0.25 mm设计,当最小孔径一定时,电镀过程中的难度系数(L2/D)与厚径比的平方值正相关。因此,高厚径比板在电镀过程中,要想得到较好的孔壁镀铜质量,就要降低孔内电化学反应过程中的难易程度。而降低小孔电镀难度,最重要的两点在于电镀之前提高小孔孔壁的润湿性,增强孔内药水交换[1]。某种程度上,图形电镀孔内无铜可以看作是一种深镀能力极小的状态。以上两点,与孔内无铜的产生相关。除此之外,还需考虑孔内气泡的产生问题。

总而言之,图形电镀孔内无铜主要受这三点影响:(1)小孔孔内润湿不良;(2)孔内气泡的产生;(3)排出气泡的能力。而这三点,也存在着互相关联的影响,以下分别叙述。

2.1 小孔孔内润湿不良

润湿性,是指一种流体在一种固体表面铺展的能力。润湿,是指一种流体(液体或者气体)被另一种流体固体表面驱赶置换的过程。从在进行电镀时,板件浸润在镀液中,这时存在两种界面,即板件的固体界面与镀液的液体界面。要想电镀开始进行,首要条件就是镀液在电镀铜面上充分铺展润湿。但液体都有内聚性,使液体表面产生向液体内部收缩的张力,称为表面张力。降低镀液的表面张力,镀液在固体界面的接触角变小,才能使镀液在板件铜面上铺展开来,充分润湿,从而使电镀顺利进行。

影响液体表面张力的因素主要有以下几个:固体表面污染,固体的表面粗糙度,镀液润湿剂等。因此,电镀前处理至关重要,通过除油把板件表面污染、氧化等处理干净,通过微蚀增加表面粗糙度,才能为后面电镀时达到良好的孔内电镀质量做好准备。

除了选用表面张力较低且清洁效果较好的除油剂,控制好适当的药水浓度与温度之外,小孔孔内要达到良好的清洁处理效果,还需要通过外力的方式增加孔内药水流动交换。因此,振动与摇摆等外力装置对前处理缸也是必不可少。当小孔因某种失效因素产生润湿不良的情况,液体润湿固体表面,排出气泡的能力也变差,也就增加了产生气泡类孔内无铜的风险。

2.2 孔内气泡的产生

孔内气泡的产生,主要有以下三种情况。

2.2.1 过滤系统产生气泡

亨利定律,是物理化学的基本定律之一,表述为:在一定的温度和压强下,一种气体在液体里的溶解度与该气体的平衡压强成正比。亨利公式见式(2)所示。

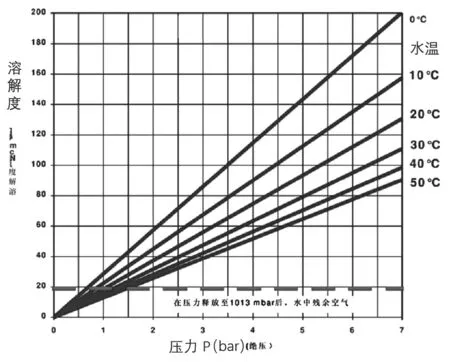

公式中:H为亨利常数,x为气体摩尔分数溶解度,Pg为气体的压强。从亨利公式可以得知,气体溶解度与压强正相关,随着压强的上升而增大,压力越大,溶解的气体越多。空气在水中,随压强上升的溶解度如图1所示。

图1 空气在水中的溶解度

电镀线一般都配置过滤系统,过滤泵运作时,加压状态下使电镀液溶解过量的空气,镀液内的空气溶解度呈现过饱和状态。当药水通过循环管道回到铜缸内时,重新恢复到正常压力。空气溶解度随着压强的变小而降低,从而析出气泡[3]。另外,过滤泵吸入的大气泡气体,经过过滤桶内的棉芯时,也会被挤压成大量的微小气泡。

控制这种过滤系统产生的气泡,主要有几个控制要点:(1)避免过滤抽空吸入过多空气,主要关注管口的液位,避免抽空,其次,管道密封良好,避免吸入空气;(2)过滤桶排气管道顺畅,排出过滤桶内的气体,降低压强。

2.2.2 析氢反应

实际的电极反应过程中,会发生偏离理想电极反应的情况,即阴极电位比理论值低,阳极电位比理论值高的情况,这叫过电位。过电位主要是电极极化产生,电极的极化有两种,分别是浓差极化与活化极化。电镀过程需要消耗阴极附近的溶质,如果溶液的浓度扩散不及时,就会导致电极附近的溶质浓度下降,对于阴极来说,是氧化态的浓度下降,基于能斯特方程,析氢电位会下降。当氢气析出的过电位小于金属在阴极上析出的过电位,氢气就会在阴极上析出,发生析氢现象。

氢气析出的过电位,与镀液成分,温度、阴极表面状态、电流密度等状况有关。酸性硫酸盐镀铜体系下,在镀液成分、温度、电流密度、板件清洁等因素稳定受控的情况下,阴极电流效率可达95%~100%之间。实际电镀生产过程中,过电位不可能避免,因此析氢现象的产生也无法彻底避免,但可以通过控制恰当的药水浓度、射流、打气、摇摆、振动,来保证镀液的交换扩散,降低析氢产生。电镀线状态正常的状态下,产生的小量氢气也会在电镀线排出气泡的能力作用下,也会迅速脱附逸出。

2.2.3 生产板带入

生产板小孔内有空气,当板件进入药水缸时,遗留下的空气形成气泡。但这种没办法避免,只能依靠电镀线排出气泡的能力处理。

2.3 排出气泡的能力

小孔孔内有气泡存在的情况下,就形成固体/液体/气体三相界面。小孔孔内是个特殊的环境,即使镀液的润湿能力足够强,大于气泡与孔壁固体界面的吸附力,因为上方也有孔壁遮挡,也无法在镀液浮力和润湿驱赶的作用下脱离孔内。在没有外力做功的情况下,小孔孔内气泡的脱离过程不会自发进行[4]。小孔气泡从孔内脱离,直接动力来自镀液流体的作用合力,而在龙门式的电镀线上,一般采用振动与摇摆施加作用力,而这两种外力的作用也有不同。

2.3.1 摇摆

摇摆提供药水交换与赶出气泡的直接动力,表现形式是板件在摇摆的带动下,在缸内来回摇摆。以板件为参考物时,药水就以一定的速度、压力作用在板面上。在PCB板面,必须有足够外加的能量,才能保证小孔内的液体流动速度,交换药水,并在药水冲击压力下,将孔内气泡冲出来。

2.3.2 振动

使药水从孔内流动的方式从层流变为湍流的作用力与能量,主要由振动来提供。此外,对于小孔孔内的气泡,振动提供的作用力迫使气泡从附着的孔壁上脱离,且在强烈的振动作用下,破碎成更小气泡,降低气泡从孔内脱离逸出的难度。

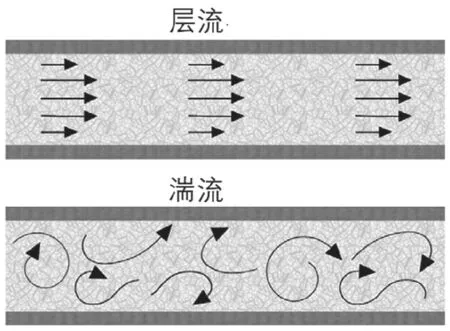

自然条件下,流体都有黏性,流体从管道中流过,有层流和湍流两种不同的运动形态。处于层流状态时,越靠近管壁,流体速度越小,越靠近管道中心,流体速度越大。而湍流状态下,流体强烈分离与混合,各处的速度分布比较均匀,且剧烈交换能量、动量。即,在需要发生电镀反应的孔壁,当药水处于层流状态时,孔壁处的带电离子扩散与交换不够充分,会影响电镀效果;而在湍流状态下,带电离子的扩散要比层流状态下强烈得多,流体各质点团的速度基本一致,孔壁处的带电离子可以充分扩散交换。层流与湍流的示意图,如图2所示。

图2 层流与湍流示意图

流体流动的流动区分,可以用雷诺数来表征。在管道流体中,雷诺数小于2300的流动是层流,雷诺数等于2300~4000为过渡状态,雷诺数>4000时是湍流。雷诺数公式见式(3)所示。

其中v、ρ、μ分别为流体的流速、密度与黏性系数,d为特征长度,例如流体流过圆形管道,则d为管道的当量直径。在实际电镀生产中,一定的镀液密度、粘性系数与一定的最小孔径下,雷诺数主要与流速成正比。但在龙门线的生产过程中,过快的摇摆速度会带来掉板等不良影响,光靠摇摆改变板孔内镀液流动状态不可取,就需要振动辅助。

振动与摇摆的配合,会更有效地促进孔内药水交换扩散,并排除孔内气泡。

3 案例分析

3.1 问题描述

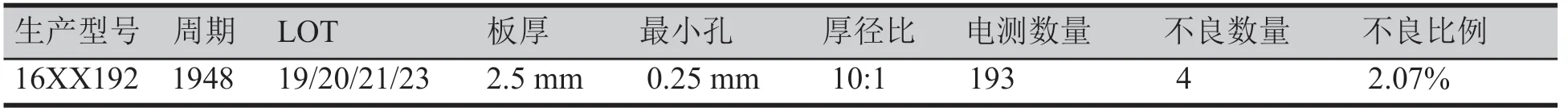

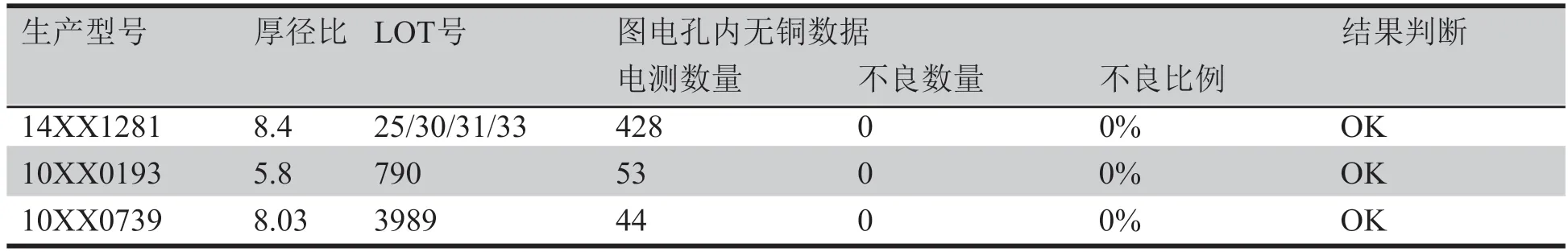

公司电测工序反馈生产型号16XX192出现批量孔内无铜,查该型号的板厚、最小孔、厚径比等相关信息,并整理电测良率数据,如表1所示。

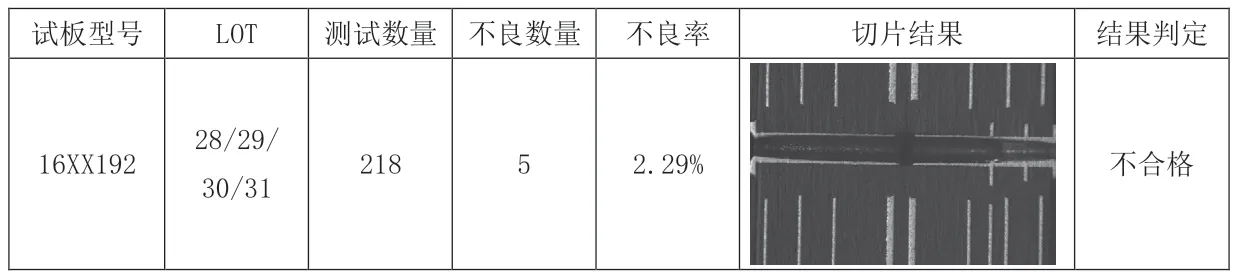

表1 16XX192孔内无铜信息

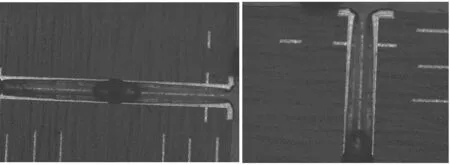

不良的4块板都是0.25 mm最小孔,4片板都送样切片分析失效类型,确定是图形电镀工序的铜缸气泡类型孔内无铜,切片形态如图3所示。

图3 16XX192孔内无铜切片结果

3.2 生产记录调查

调查这批板子的生产过程,是在新的图电B线生产,找到该批板的在图电B线生产时的前后型号,查找电测良率报表,整理相关信息如表2所示。同时查不良型号16XX192前期的图形电镀孔内无铜不良数据,在2019年3月~6月有量产,也是在图电B线生产,但期间未发现图形电镀孔内无铜不良,11月底测到2 set不良(不良率1.79%),12月初这批测到4 set不良(不良率2.07%)。

表2 16XX192同期图电B线生产板的电测数据

综上信息考虑,16XX192前期在图电B线生产未出现图电孔内无铜不良,同期生产的其他型号厚径比该型号低,电测检测结果未出现不良,说明是在制程中出现异常情况,导致该线在制作高厚径比板时产生孔内无铜。随后,跟进该板最新批次也发现有孔内无铜问题,但现场检测振动频率与摇摆等未发现异常,需进一步全面分析,查找根因。

3.3 影响因素分析

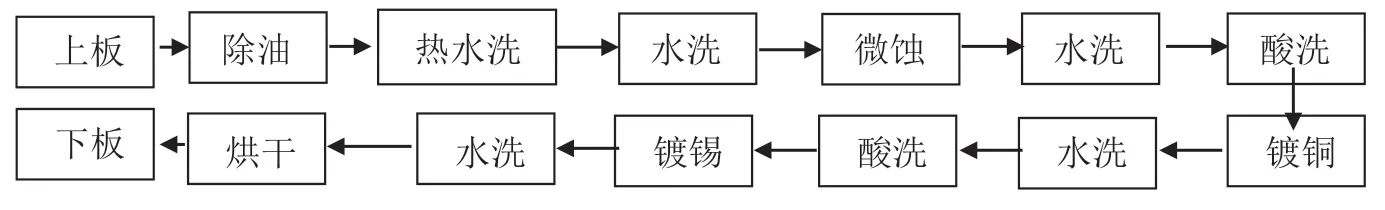

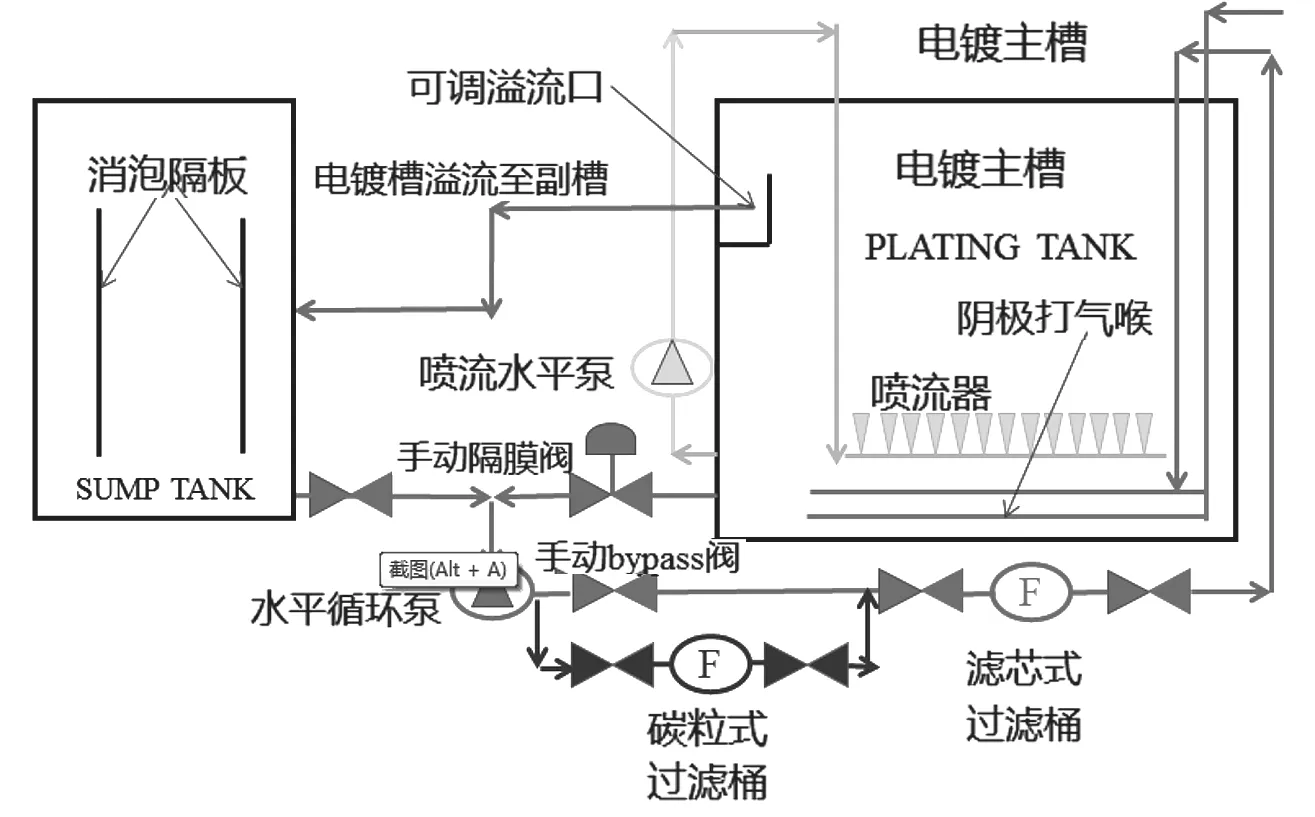

不良型号16XX192是在图形电镀B线生产,而该线的工艺流程如图4所示。各缸的配置情况简述:除油、微蚀、酸洗缸配置振动器与过滤桶,镀铜、镀锡缸配置振动器与二级过滤,产线使用打气方式增强药水交换,其中镀铜缸的构造如图5所示。基于以上图形电镀流程的孔内无铜产生机理,结合生产线实际构造情况,考虑过程变更,经现场实际确认,先后发现有以下几个影响点。

图4 图电B线的工艺流程图

图5 图电B线镀铜缸构造图

(1)除油温度影响。前期改善渗镀问题,将除油温度在控制范围内下调1 ℃,日常点检温度还在控制范围内,但可能存在影响除油清洁效果的情况。

(2)铜缸过滤桶排气堵塞影响。检查产线铜缸的过滤桶排气阀,发现个别铜缸排气阀门活接位置有异物,可能存在影响过滤桶排气的情况。

(3)除油缸振动器过载影响。排查设备故障时,发现除油缸振动器偶尔有过载报警,可能存在影响振动,进而影响小孔内除油药水交换,影响清洁效果的情况。

4 影响因素验证

4.1 除油温度因素验证

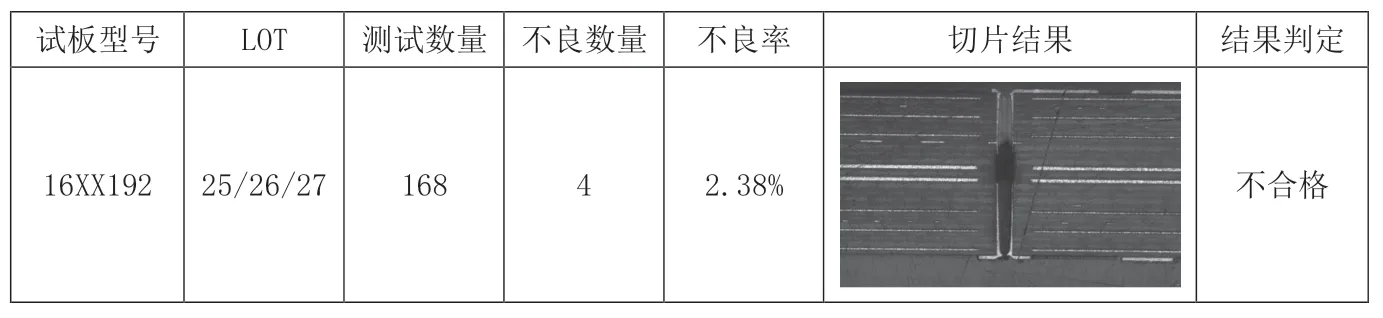

图电B线的除油缸温度控制范围是50±2 ℃,工艺范围是50±4 ℃。前期为了改善渗镀问题,将其温度设定值由50 ℃调整为49 ℃。虽然药水实际温度在控制范围,且当时已经验证过未衍生其他不良问题,但怀疑可能存在除油温度降低,影响药水对高厚径比板的小孔孔壁清洁效果的可能性,有必要重新验证。因此,将除油温度恢复原设定值后,且实际温度确认由之前的49 ℃上升到50 ℃中值。再安排同样型号试板跟进验证孔内无铜不良率,如图6所示。从试板结果数据可以看出,孔内无铜不良率2.38%,不良板做失效分析,同样是图形电镀铜缸气泡,说明除油温度调整确实不是这次图电气泡孔内无铜的影响因素。

图6 除油温度因素试板验证结果

4.2 铜缸过滤排气因素验证

图电B线的铜缸采用二级过滤,铜缸循环药水先经过一个装过滤袋的过滤桶,再经过一个装滤芯(棉芯与碳芯)的过滤桶,再循环回到铜缸。现场检查时,发现个别过滤泵的排气管道有排气不顺畅的情况,打开阀门活接检查发现有异物塞住排气管口。异物主要是基材碎屑和干膜碎屑。过滤桶在排气不畅的情况下,可能桶内气压升高,导致药水回到缸内时释放溶解过饱和的空气,增加发生气泡类孔内无铜的风险。

逐个检查图电B线过滤桶及其排气情况,并清理排气管口的异物。按前期经验,过滤桶存在漏气的情况下,用烧杯装药水背光检查可以看到镀液中有细小气泡。清理完过滤排气管的异物,并关闭各铜缸打气之后,用烧杯装药水检查每个铜缸药水都没有细小气泡。再安排试板跟进验证孔内无铜不良率,结果如图7所示。从试板结果数据可以看出,孔内无铜不良率2.29%严重,不良板做失效分析,同样是图形电镀铜缸气泡,说明铜缸过滤排气不畅也不是这次图电气泡孔内无铜的影响因素。

图7 铜缸过滤排气因素试板验证结果

4.3 除油振动器过载因素验证

导出图电B线的PLC设备记录,逐个检查,发现14号除油缸偶有“电振超载”的记录。现场跟进检查,发现这个振动器发生这种报警时,振动器开始仍在工作,但持续一会后会停下。振动参数设置是振动20 s停止10 s,实际振动时间不足20 s。更换振动器之后,确认未再发生这种情况。同时,同步排查测试其他振动器的振动时间,确认没有类似的振动时间不足问题。再次安排试板跟进验证孔内无铜不良率。本批试板未产生孔内无铜不良,初步判断除油振动器过载,振动时间不足,是这次图电气泡孔内无铜的影响因素。根据以上验证结果,将本次失效模式细化并文件化后培训员工,并继续跟进该型号大批量生产,共生产36LOT板,跟进到电测确认未产生图形电镀铜缸气泡类型的孔内无铜不良,验证改善效果合格。依此可以确认,除油缸振动器过载,振动时间不足是引起本批图形电镀孔内无铜的产生原因。将其恢复正常,并持续控制好,能有效解决这次孔内无铜问题。

5 结论

针对一款高厚径比板的图形电镀孔内无铜问题进行系统分析层别,得出结论为除油缸振动器过载,振动时间不足导致小孔内润湿不良,影响孔内气泡排出产生。高厚径比板的电镀难度系数高,对小孔孔壁润湿性要求很高,而小孔孔内润湿性需要通过稳定受控的药水浓度、温度,以及振动、摇摆等外力增强孔内药水流动性来保证。当电镀线出现影响小孔润湿性的因素时,就容易产生电镀孔内无铜不良。本文的分析案例希望能为后续制程改善提供参考依据。

致谢:本项目的分析改善过程得到谢明运经理、王景贵工程师、黄军立工程师的大力支持,在此向他们致以衷心的感谢!