一种采用不溶性阳极板的印制电路板酸性电镀铜技术

李晓红 林章清 章晓冬 刘江波

(广东天承科技股份有限公司,广东 广州 511300)

0 引言

印制电路板(PCB)制造过程几乎都要用到酸性电镀铜技术。传统的PCB酸性电镀铜技术采用磷铜球作为阳极[1],在电镀过程中会产生阳极泥,必须定期进行阳极保养。通常每月需要停机检查阳极的钛篮有无破损,破损者需及时更换,并检查阳极钛篮底部是否堆积有阳极泥,如有需及时清理干净。因此,磷铜球阳极的保养过程相当烦琐,费时费力,影响产能。近年来,得益于氧化–还原电子对“溶铜”技术的完善,采用不溶性阳极板的酸性电镀铜技术进行PCB电镀,显示出其独特的优势。作者通过实验研究,确定了一种氧化–还原电子对“溶铜”技术和一种酸性电镀铜添加剂组合物,适用于采用不溶性阳极板的酸铜电镀技术,镀液分散性好,镀层物理性质优良。采用直流电源进行AR(厚径比)≤6:1的通孔PCB电镀,即可获得80%以上的最小TP(分散能力)值。结合先进的氧化–还原电子对“溶铜”技术[2][3],无须定期保养阳极,可使电镀制程不间断生产,具有较高的应用价值。

1 含钒化合物的氧化–还原电子对“溶铜”技术

通过实验研究,确定了一种含钒化合物的氧化–还原电子对“溶铜”技术,钒的多价态特性使其也可以作为氧化–还原对实现不析氧的阳极电子交换[1][2]。由四价钒/三价钒构成的氧化–还原电子对“溶铜”技术及PCB电镀原理如图1所示,除了图示的垂直方向放板进行电镀外,也可以水平方向放置阳极和阴极进行电镀。目前酸性电镀铜体系应用最多的不溶性阳极板是由惰性钛基体和被覆其上的贵金属氧化物活性涂层组成。

2 酸性电镀铜电镀添加剂测试

鉴于不溶性阳极酸性电镀铜技术的种种优势,作者探讨了该技术应用于PCB电镀的各方面性能。通过对组合添加剂的优化,确定一种具有实际应用价值的PCB电镀方案。

2.1 实验设备及材料

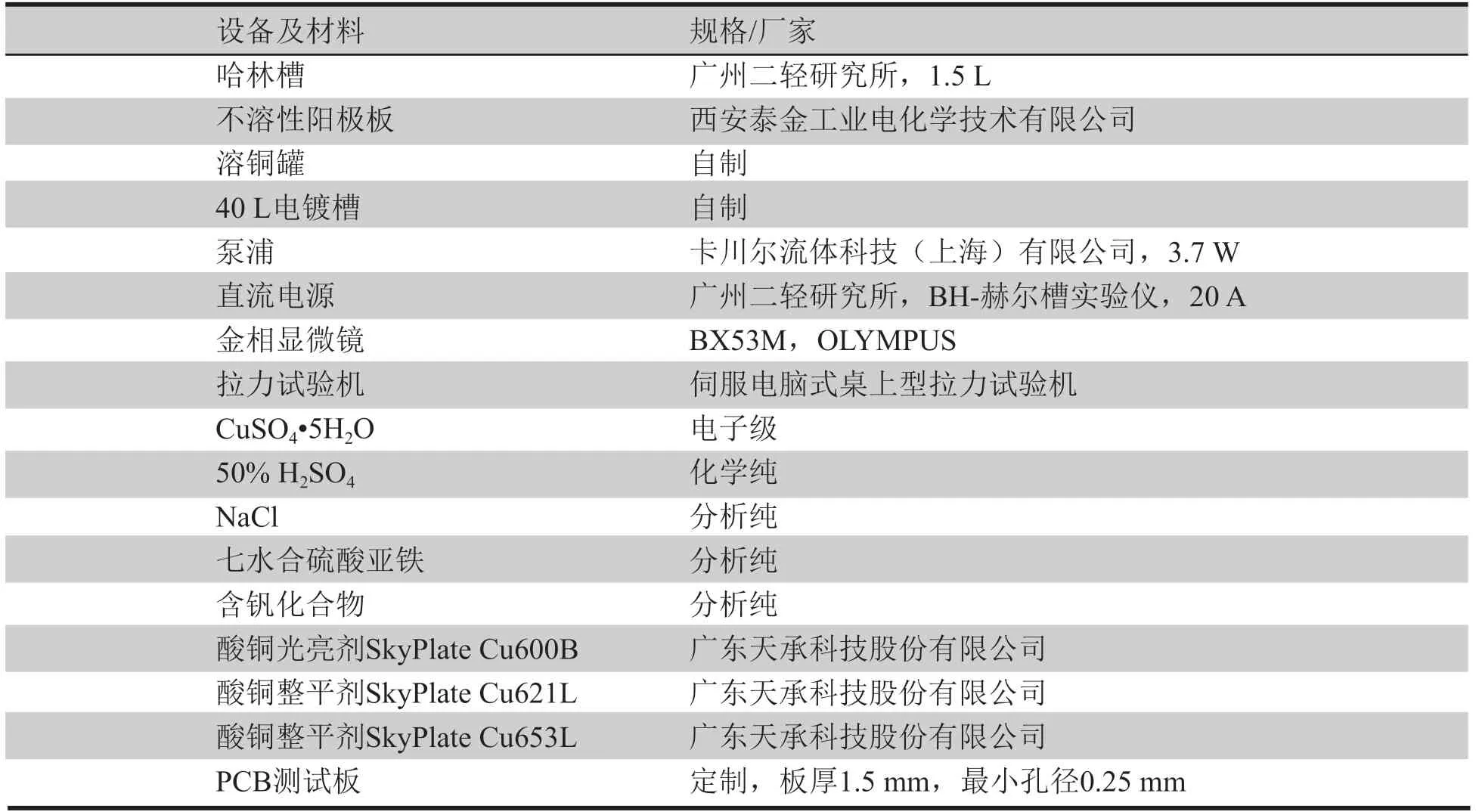

实验设备及材料见表1。

表1 实验设备及材料

2.2 实验方法

实验采用哈林槽作为电镀槽,搭配自制的溶铜罐,由泵浦和管道构成电镀槽–溶铜罐内药水的循环回路。采用不溶性阳极和直流电源,进行通孔PCB板电镀,检验TP值。

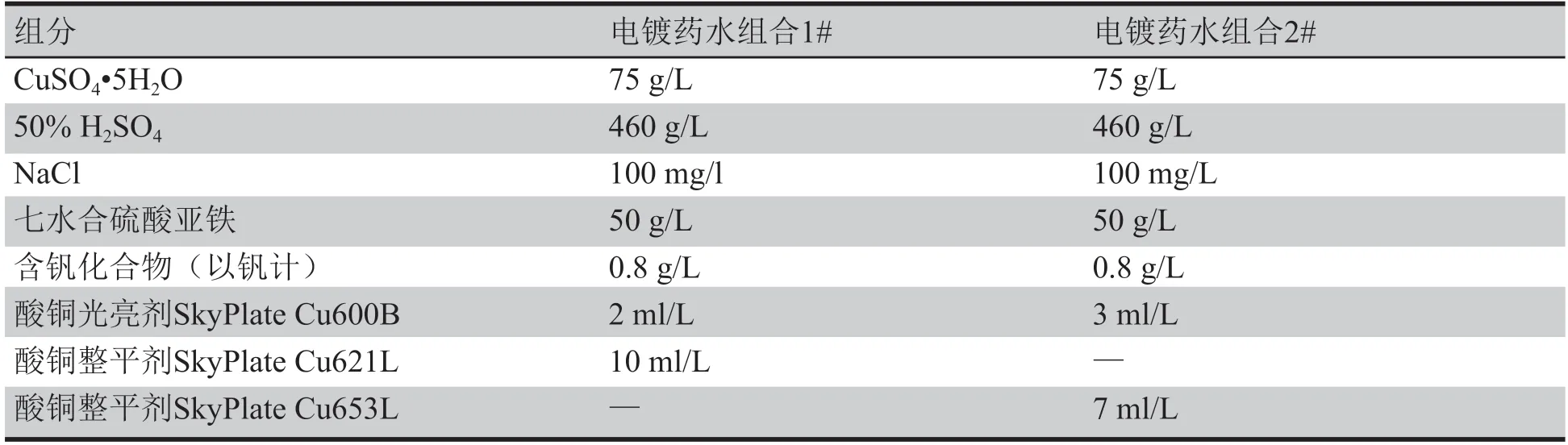

为寻找适合于不溶性阳极电镀的添加剂,首先参考一种已商业化的用于可溶性阳极电镀的药水组合物,加入七水硫酸亚铁和含钒化合物,得到电镀药水组合1#,用于不溶性阳极电镀装置。在此基础上,优化得到电镀药水组合2#。电镀药水组合1#、2#的成分如表2所示,镀液温度控制在24~25 ℃之间。

表2 电镀药水组合1#、2#组分及含量

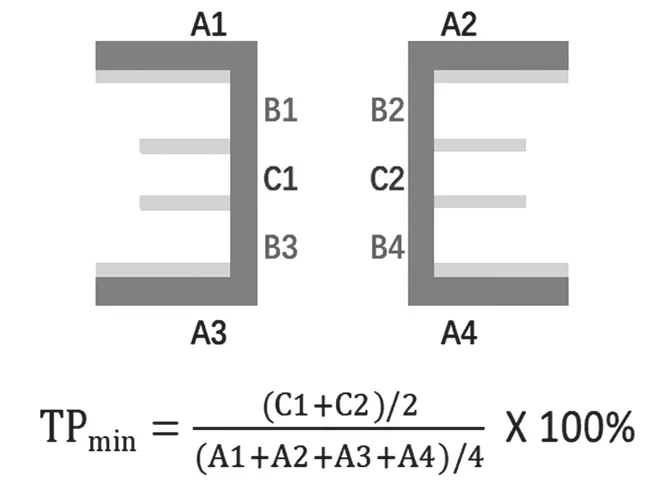

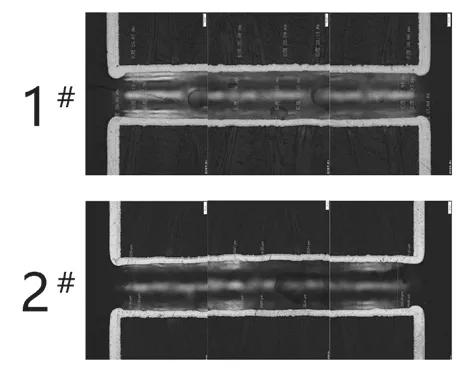

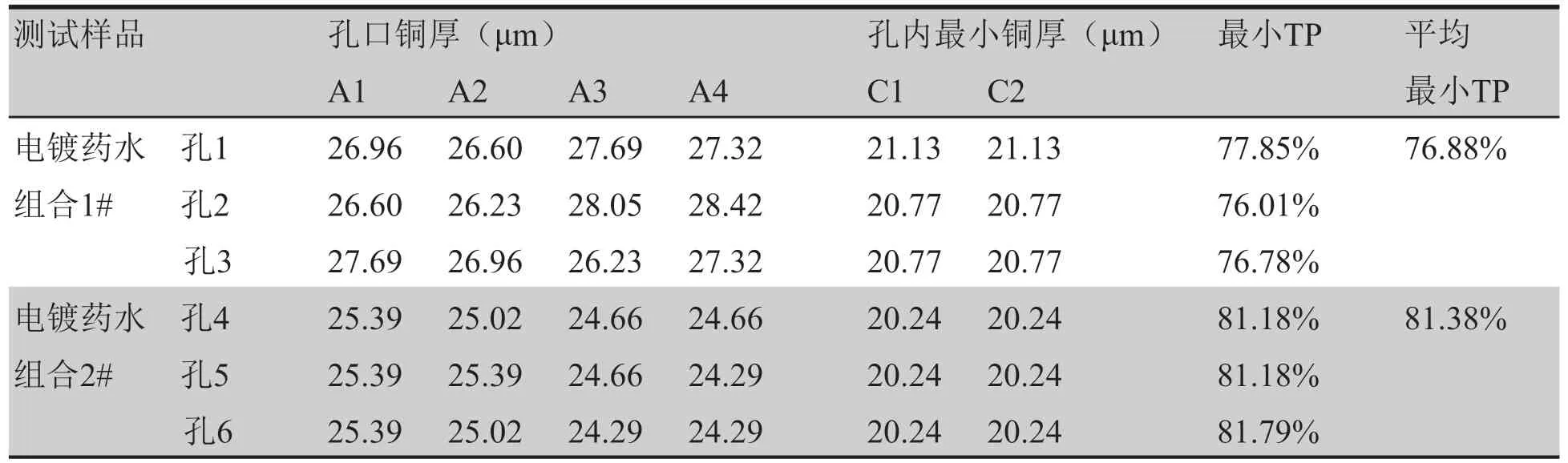

2.3 深镀能力测试

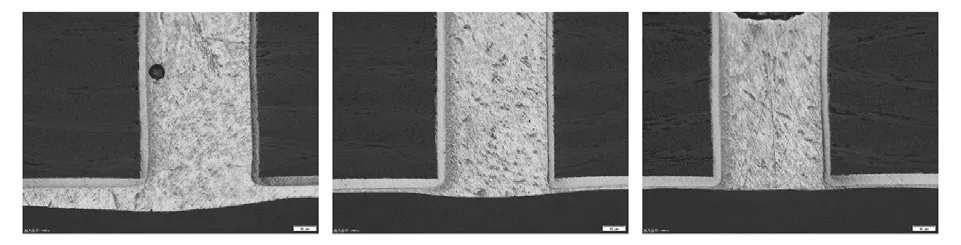

表3展示了一组有代表性的测试结果,图3是孔1和孔4相应的金相切片图。实验采用定制的测试板,板厚1.5 mm,最小孔径0.25 mm,最高AR值为6:1,阴极电流密度设置为3.0 A/dm2,电镀时间设为55 min,进行电镀测试。所得样品制作金相切片,测量和计算最小TP值(TP min),用于辨识不同电镀组合物的深镀能力。最小TP值的测量计算方法如图2所示,C1和C2为整个孔壁上镀铜最薄位置的镀铜厚度,A1、A2、A3、A4为孔口处镀铜厚度。通过多次反复测试验证,电镀药水组合2#的深镀能力明显优于电镀药水组合1#,在哈林槽测试的最小TP值达到80%以上。

图2 最小TP值测量点及计算方法示意图

图3 电镀药水组合1#、2#所镀样品金相切片图(AR=6:1)

表3 电镀药水组合1#、2#所镀样品(AR=6:1)的TP值

2.4 热应力测试

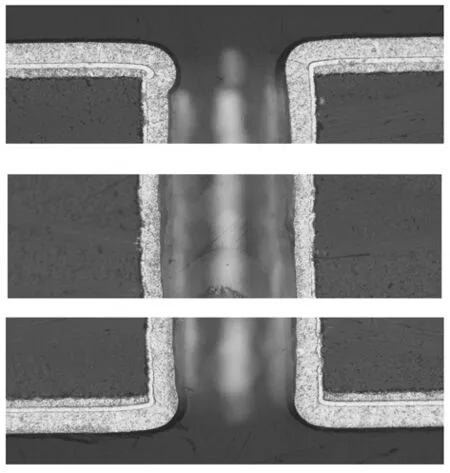

按照深镀能力测试条件进行电镀,得到孔壁上铜厚大于20 μm的样品,在150 ℃条件下烤板4 h。热应力测试参照IPC-TM-650的方法,在288 ℃锡炉中浸锡6次,每次10 s。制作金相切片,观察孔壁上和孔角处是否有断铜现象。结果表明,热冲击6次情况下,孔口位置、孔中位置镀层质量完好,无开裂、断铜现象出现,部分切片如图4所示。

图4 电镀药水组合2#所镀样品热应力测试金相切片图

2.5 镀层延展性测试

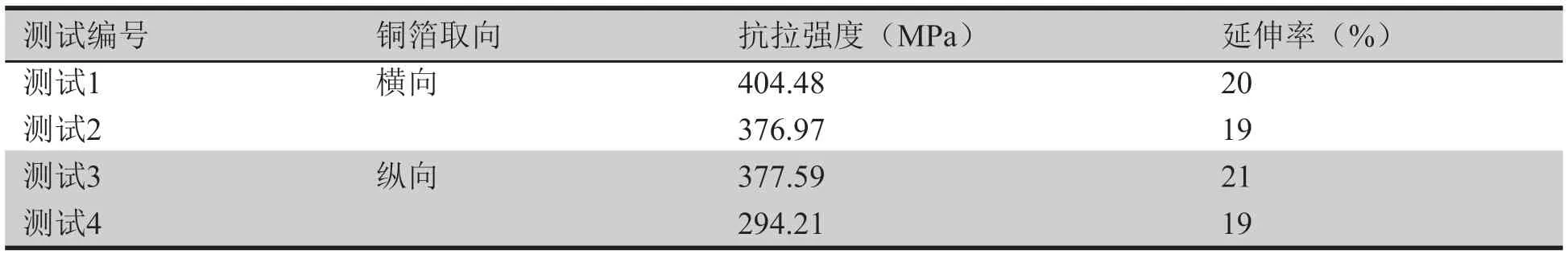

准备一块20×30 cm的不锈钢基板,在自制40 L电镀槽内,用电镀药水组合2#进行电镀,阴极电流密度为3.0 A/dm2,电镀时间为130 min,制得50~60 μm厚的铜镀层。将其进行150 ℃烤板4 h除去应力,然后把铜皮从不锈钢基板上剥离,裁成宽度为13 mm,长度为150 mm的条状,用拉力试验机测试铜皮的延展性,其横向和纵向的延伸率均达到20%左右,抗拉强度约300~400 MPa。见表4所示。

表4 电镀药水组合2#所镀样品的延伸率

2.6 镀层元素分析

取电镀药水组合2#所得镀层,用能谱仪(EDS,Energy Dispersive Spectrometer)进行元素分析。结果如图5所示,镀层元素铜含量为100%,无杂质元素。需要说明的是,受EDS(电子扩散X射线能谱仪)检测限的限制,不排除镀层中存在极其微量的其他元素。

图5 电镀药水组合2#所得镀层的元素分析结果

2.7 镀层结晶观察

采用电镀药水组合2#,设置阴极电流密度为3.0 A/dm2,进行通孔板电镀,电镀时间为55 min,所得样品制作切片并用重铬酸钾微蚀液仔细微蚀,用金相显微镜观察孔壁和孔口镀铜结晶情况。如图6所示,镀层结晶良好,无明显粗糙、铜瘤、折镀等问题。

图6 电镀药水组合2#镀层结晶情况

3 产品应用情况

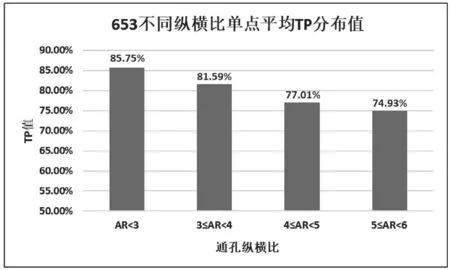

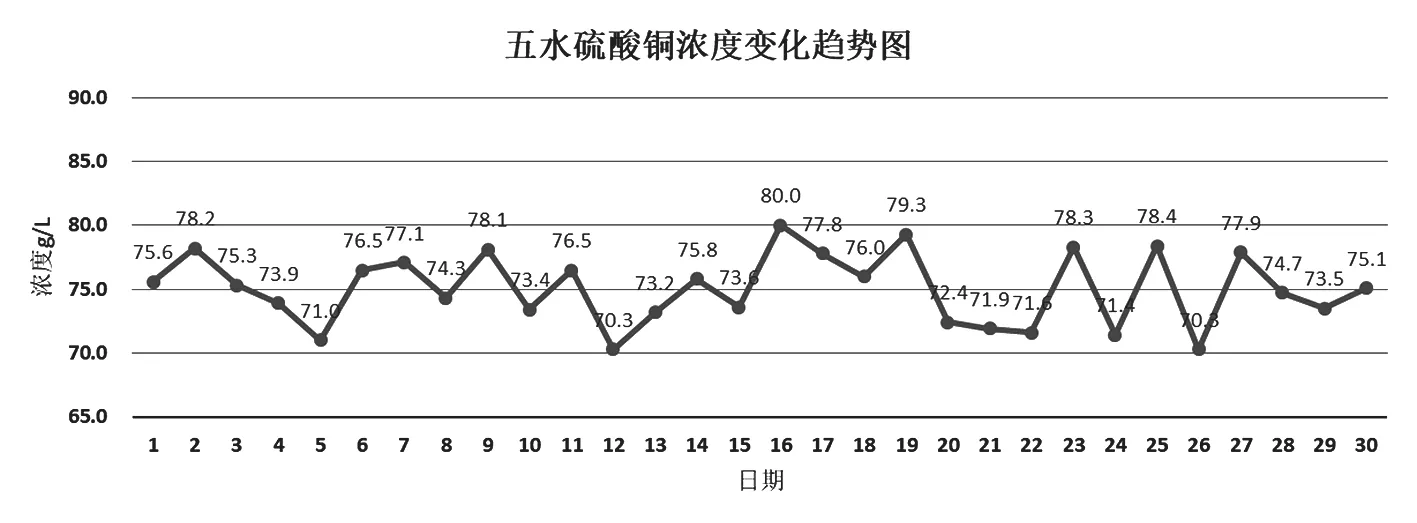

上述电镀药水组合2#的商用名称为SkyPlate Cu653,自2019年9月在某客户上线使用,至今品质稳定,统计一个月的数据见图7,对于AR=5~6的板,最小TP值约75%,满足普通板生产要求。统计一个月连续生产过程中槽液中硫酸铜的浓度,可以维持在70~80 g/L之间(见图8所示),表明基于钒化合物的氧化–还原电子对的“溶铜”效率高,搭配合适的电镀添加剂,可较好地维持酸铜电镀槽中铜离子的浓度。

图7 使用SkyPlate Cu653电镀技术的TP数据

图8 使用SkyPlate Cu653连续生产一个月的五水硫酸铜浓度变化

4 结论

基于先进的四价钒/三价钒构成的氧化–还原电子对“溶铜”技术和不溶性阳极板,开发出一种酸性电镀铜技术,用于PCB电镀具有显著的优势。

该电镀技术无须定期做阳极保养,可实现连续生产,且具有较高的经济效益和环保优势。搭配合适的添加剂组合物,可获得光亮的铜镀层,铜皮断裂伸长率大于15%,可承受288 ℃条件下6次热冲击,镀层结晶良好;对于厚径比为6:1的通孔,采用直流电源电镀时最小TP值可以达到75%以上,实际量产过程中铜离子浓度保持稳定,满足PCB电镀的质量标准。