中 空 玻 璃 结 露 原 因 分 析

杨昊 刘晓丹 尹龙 王蕾

(1. 济南市产品质量检验院 济南 250000;2. 山东能特异能源科技有限公司 淄博 255088;3. 中国建筑玻璃与工业玻璃协会 北京 100037)

0 引言

响应国家“2030碳达峰,2060碳中和”的两个目标,建筑行业作为国民经济重要的组成部分,担负着重要的责任,整个行业对节能的要求也越来越高。建筑物上门窗节能的效果是整个建筑物节能的重点,中空玻璃作为门窗节能的首选材料,其质量的优劣和节能程度直接影响建筑物节能的最终效果,成为行业最重视的问题之一。

中空玻璃作为材料和生产工艺均很成熟的玻璃制品,其产品质量有保障,在建筑物上被广泛的应用。据不完全统计,2020年,我国有近5亿平方米的中空玻璃被使用。由于个别中空玻璃生产企业管理存在问题,尤其在材料的选取、生产工艺控制和施工方面存在不足,造成其产品质量出现问题,最常见的是中空玻璃结露。结露后的中空玻璃出现腔内水汽的反复冷凝与蒸发,在中空玻璃内表面形成水雾膜,中空玻璃属于失效状态,不仅使得透视性下降,同时整块玻璃失去了保温节能的效果,造成能源浪费。为了避免这种问题的出现,本文将在中空玻璃结露的原因方面做出分析。

1 中空玻璃露点

中空玻璃露点是指中空玻璃间隔层中气体湿度达到饱和状态时,出现结露的温度。也就是当水汽含量越高时,玻璃露点温度也就越高。发生结露现象通常是玻璃内表面温度低于间隔层内空气露点时,空气中的水汽就会凝结在玻璃内表面上,如图1、图2所示。

图1 -40 ℃时中空玻璃结露

图2 中空玻璃使用过程中结露

2 造成中空玻璃结露的原因

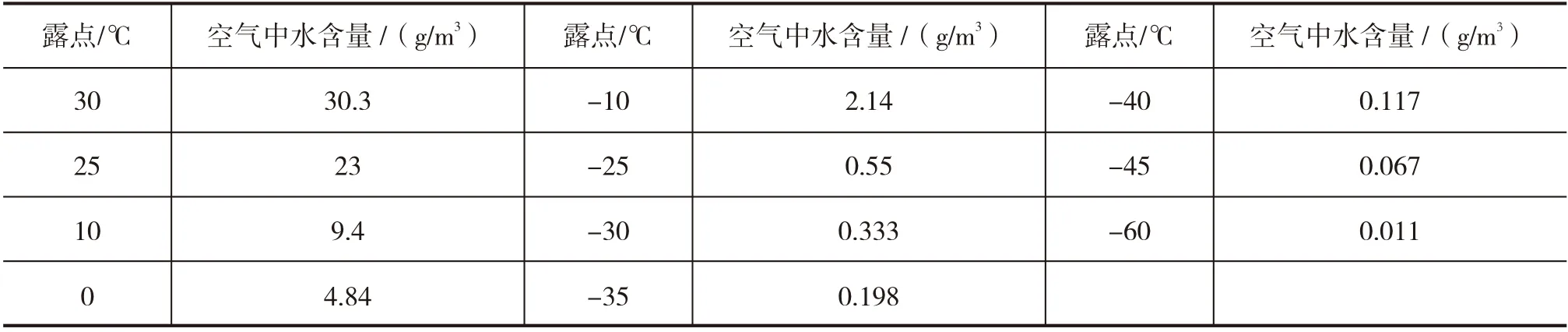

中空玻璃是由两片或多片玻璃以有效支撑均匀隔开并周边粘接密封,使玻璃层间形成有干燥气体空间的玻璃制品。

中空玻璃的定义明确了中空玻璃的组成。中空玻璃主要由玻璃、边部密封材料、间隔材料和干燥剂等组成,见图3。槽铝式中空玻璃的边部密封材料有外道密封胶和内道密封胶两部分,外道密封胶主要有硅酮密封胶、聚硫密封胶等,内道密封胶主要为丁基密封胶;间隔材料主要有:铝间隔条、不锈钢间隔条、复合材料间隔条等;干燥剂主要为A类和B类两种。

图3 中空玻璃组成结构

中空玻璃在其露点温度时,其间隔层中气体湿度达到饱和,中空玻璃内表面会出现结露现象。由此可以得出结论:温度是造成中空玻璃结露的外部因素,而中空玻璃间隔层中气体湿度是造成中空玻璃结露的重要内部原因。本文仅从影响中空玻璃结露的内部原因:辅材质量和生产工艺两方面进行分析。

2.1 辅材质量对中空玻玻璃结露的影响

2.1.1 边部密封材料对中空玻璃结露的影响

边部密封材料主要是内道密封胶的丁基密封胶和外道密封胶的硅酮密封胶、聚硫密封胶,其主要作用为粘结组成中空玻璃的各种材料,使其成为一个整体,并具有防止水汽和其他气体进入中空玻璃间隔层内的作用。

丁基密封胶是一种以聚异丁烯橡胶为基料的单组份密封胶,具有极低的水汽透过率和良好的粘合性,它和外道密封胶一起构成一个优异的抗湿气系统,对于阻止外界空气中的水汽和其它气体向中空玻璃腔内渗透起着重要阻挡作用。外道密封胶的作用是将玻璃、间隔条等材料粘结成为一个整体,保证中空玻璃整体结构的稳定,因此其必须具有较强的粘结性和机械性能。避免中空玻璃在使用过程中,由于动载荷和静载荷的作用,使其产生结构位移,从而保证内道密封胶和外道密封胶一起构成的抗湿气系统的稳定。因此,作为中空玻璃保护结构的两道密封胶,其质量的好坏决定着中空玻璃整体质量和是否出现结露现象。

2.1.2 间隔材料对中空玻璃起雾结露的影响

间隔材料主要有:铝间隔条、不锈钢间隔条、复合材料间隔条等。间隔条起着承载干燥剂、配合密封和整体结构强度的作用。间隔条的气孔透气性能是否优异直接影响干燥剂的工作能力的发挥,间隔条标准中规定间隔条的气孔透气性能应满足:当进口气压保持在0.5 MPa时,气压差值应不小于0.1 MPa,否则间隔条中的干燥剂无法正常发挥吸水作用。同时间隔条应平直,侧边弓形及波形弯曲度不大于0.2%,扭曲不大于0.5 mm,不变形,角部保证侧面平整,才能保障丁基胶密封宽度和密封粘接效果。

2.1.3 干燥剂对中空玻璃结露的影响

干燥剂的作用是吸收中空玻璃间隔层中的水汽,不仅吸收中空玻璃生产完毕时的初始水汽,还要吸附中空玻璃使用过程中不断渗透进中空玻璃间隔层中的水汽,使间隔层中的气体保持干燥,保证中空玻璃在服役期间,始终保证露点符合要求。

在密封胶质量和生产工艺均满足要求的情况下,干燥剂对于中空玻璃是否出现结露起着最重要作用。目前中空玻璃用干燥剂执行两项标准:国家标准GB/T 10504—2017《3A分子筛》[1]和行业标准JC/T 2072—2011《中空玻璃用干燥剂》[2]。标准中将干燥剂分为了A类和B类两种。A类干燥剂:3A分子筛,具有优良的、持续有效的吸水能力;B类干燥剂:以凹凸棒黏土为主体材料。中空玻璃从制作到失效期间,按内腔的湿度和露点变化可分为三个阶段,并且在这三个阶段干燥剂的有效吸附是变化的:

第一阶段(生产期),干燥剂会消耗不到1%的吸附容量。合片时中空玻璃内腔空气湿度与生产环境空气湿度近似,一般为40~70%RH,此时空气的露点温度较高。合片封胶后,干燥剂开始对内腔中的空气进行有效干燥,中空玻璃的露点开始迅速降低,这个阶段一般持续24~48 h;

第二阶段(寿命期),消耗99%的吸附容量。干燥剂持续吸附通过密封胶渗透到内腔的水分,内腔的湿度保持在0.5%RH左右,露点保持在-40~-60℃。

第三阶段(失效期),干燥剂不再吸附水分。干燥剂吸附达到饱和,不再吸收渗透到内腔的水分,中空玻璃内腔空气层的湿度和露点迅速上升,中空玻璃就很容易结露。[3]

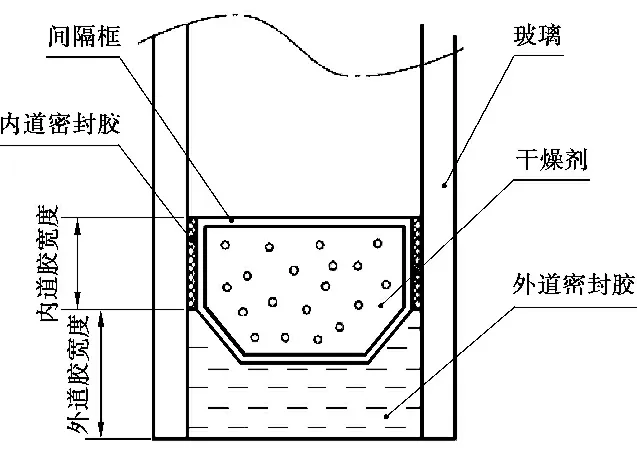

不同露点下空气中的饱和含水量见表1。

表1 不同露点下空气中的饱和含水量

由表1得知,中空玻璃内腔空气层的露点为0 ℃时,空气中含水量约为4.84 g/m3,如果3A分子筛发挥作用,使露点控制为-40 ℃时,那对应空气含水量约为0.117 g/m3,下降97.6%;露点为-60 ℃,空气含水量约为0.011 g/m3,进一步下降90.6%。

以结构为1000 mm×1000 mm×(6+9A+6)mm的中空玻璃为例,按照表2干燥剂填充量设定为100 g,国家标准GB/T 10504—2017的静态水吸附量16%计算,则3A分子筛的饱和吸附容量为16 g。

1000 mm×1000 mm×(6+9A+6)mm中空玻璃的内腔体积为0.009 m3,假设中空玻璃合片环境温度25 ℃,相对湿度50%RH,在中空玻璃合片后,内腔中水分含量为:

0.009×23×50%=0.1035(g)

由此可见,仅需要消耗3A分子筛0.65%的吸附量即可完全吸收中空玻璃内腔空气层的水分,就能够保证中空玻璃的内腔充分干燥。如果假设1 m2中空玻璃密封胶的水分渗透率控制在0.27 g/(m2·y),(16-0.1035)÷0.27=58(年),那么其他条件完善的情况下,使用3A分子筛可保证中空玻璃50年以上的使用寿命。

2.2 生产工艺对中空玻璃结露的影响

在中空玻璃生产中,能够影响中空玻璃结露的主要有:玻璃原片清洗、制框、生产环境温湿度、填充干燥剂、涂布丁基密封胶、合片、涂第二道密封胶等工艺环节。

(1)玻璃原片清洗不彻底,导致玻璃原片表面粘上汗渍、水渍及残存水珠;生产环境温湿度控制不严格,不足够干燥;制框时折弯设备造成间隔条背部开裂,与丁基密封胶接触的间隔条表面不平顺,有凹凸现象等,都会成为引发中空玻璃结露的隐患。

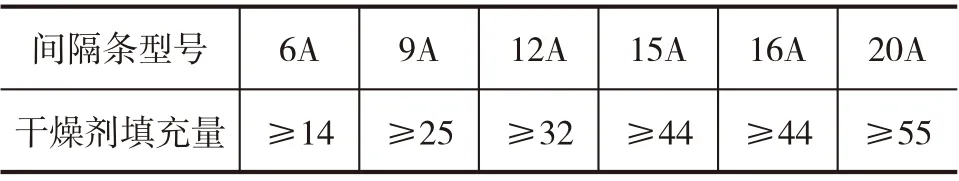

(2)生产环境温湿度控制不符合要求,填充干燥剂与合片之间的间隔时间太长,干燥剂包装破损或者干燥剂包装打开时间过长,干燥剂填充量不足,如未按照JC/T 2071—2011《中空玻璃生产规程》规定的填充要求执行,也会造成中空玻璃结露。干燥剂填充量见表2。

表2 干燥剂填充量[4] (g/m)

(3)丁基密封胶涂布要保证连续、均匀,涂布前应检查玻璃钢化平整度与间隔框制作质量,不能出现丁基胶涂布不连续、断胶和不均匀的情况,提高丁基胶与玻璃和间隔条的粘结强度,避免由此造成的中空玻璃结露现象。

(4) 外道密封胶涂布深度不够,双组份密封胶混合效果不好,不满足《中空玻璃》国家标准的要求:中空玻璃外道密封胶宽度应≥5 mm;中空玻璃内道丁基密封胶宽度应≥3 mm,会造成中空玻璃出现结露。

3 结语

通过以上分析,可以看出引发中空玻璃结露的因素很多,在实际生产应用中,造成中空玻璃结露的原因可能是一种因素,也可能是多种因素叠加。所以在中空玻璃出现结露问题时,首先要清楚中空玻璃结露的机理,结合中空玻璃所处的环境条件,再逐一分析引发问题的材料和工艺,确定结露的原因是由中空玻璃的哪一个环节出现问题,最后综合分析后确认引发结露的具体原因,对相应生产环节进行整改,避免再次出现中空玻璃结露的质量问题。