利用玻璃密度进行生产质量控制

安钢 秦新锋 宋学文 张建礼

(陆军装备部驻北京地区军代局驻秦皇岛地区军代室 秦皇岛 066000)

0 引言

密度是固态玻璃的重要性质之一。由于玻璃成分、温度与密度有密切的关系,因此玻璃密度的测定常作为生产控制的重要依据。众所周知,玻璃生产中一条主要原则就是生产过程的各工序工艺指标的稳定。可利用密度测定值进行科学的数理统计、分析,以此作为玻璃成分稳定和温度作业指标稳定性的考核依据,使生产单位和相关部门积极采取纠正和预防措施。可以把浮法生产线的密度测定值作为生产过程稳定的一项综合指标之一,能够进一步稳定生产,为创浮法精品打好有力的基础。

1 玻璃密度与化学组成、温度的关系

1.1 玻璃密度与化学组成的关系

普通钠钙玻璃密度为2.5 g/cm3左右,而石英玻璃的密度最小,为2.21 g/cm3,主要是由于石英玻璃的网络外空隙没有被填充而存在较多空隙所至。Na2O、K2O、CaO、MgO加入后,一方面能使硅氧四面体连接断裂,空隙增加,分子体积增加;另一方面有些氧化物填充在网络空隙,使空隙减少,分子体积下降,其综合效应是密度增加。普通钠钙硅玻璃密度与成分关系见表1。

根据以往生产经验,用1% Al2O3代 替SiO2时,密度变化大约为0.012 g/cm3,以CaO代替1% SiO2时,密度变化大约为0.017 g/cm3。

1.2 玻璃密度与温度关系

热处理条件不同,玻璃的密度也不同。因为玻璃的黏度大,导热性差,使结构状态的变化大大迟于温度的变化。玻璃从高温冷却下来,淬火(急冷)玻璃比退火(缓冷)玻璃的密度低。

通常5~6 mm玻璃密度比2 mm的玻璃密度高0.0010~0.0015 g/cm3,若将同成分不同热历史的玻璃进行退火,则不同厚度的玻璃也将得到相同的密度,温度和热历史与密度关系较复杂,难以以函数求量的形式进行描述。玻璃熔化、泡介线、澄清、玻璃拉引量、成形、退火等因素的变化都会使密度发生变化;特别是玻璃熔化不好或均化不好,会造成密度不均匀,玻璃质量会明显下降。

2 密度的测定

2.1 原理

密度测定通常有阿基米德法和自由沉降法两种。作为生产控制用密度测定一般使用自由沉降法。其原理是利用改变外界因素的方法改变作为介质的有机重液混合物的密度;当其密度大于玻璃试样时,试样就上浮,相反则下沉。当被测试样下沉到特定高度时,将此时的温度记录下来,换算成密度。

2.2 取样

由质检部门控制好取样的地点、部位。一般选择冷端的固定地点,选取板宽中间部位,裁成7 mm×7 mm样品,每日上午8时、下午4时各取一块装入做好标识的样品袋中,由化验室当日化验出结果。

2.3 测试

配好的密度液要保持干净,使用一段时间后应使用标准样品进行校正,使用的标准样品必须是事先由阿基米德法测定的密度值。测定时严格按照操作规程进行操作,避免测试数据不准确。

3 利用密度值建立控制图

3.1 密度值X控制图的建立

将密度测试数据结果填入X-RS(单值—移动级差)表格内,样品移动级差以RSi= |Xi+1i=1-Xi|公式计算并填表。建立X-RS控制图,随时观察密度的波动情况,不同厚度的玻璃分别做X-RS控制图。满一个月后计算样本均值、样本移动级差均值、控制图上下界限和中心线。

均值的计算公式分别为:

X图、RS图控制界限和中心线数值计算式:

X控制图:

式中:E2为控制图系数,该控制图选E2=2.66。

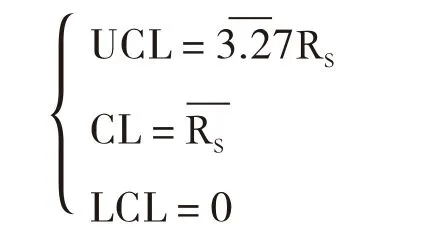

Rs控制图:

X控制图用于观察和控制正态分布的玻璃密度的单值变化;RS控制图用于观察和控制正态分布的玻璃密度的分散情况及变异情况。为了弥补偶然的单值变化而造成判断失误,将X和RS控制图联用结合分析。

某生产线6月份12 mm厚的浮法玻璃密度见表2。

RS控制图上下界限和中心线数值:

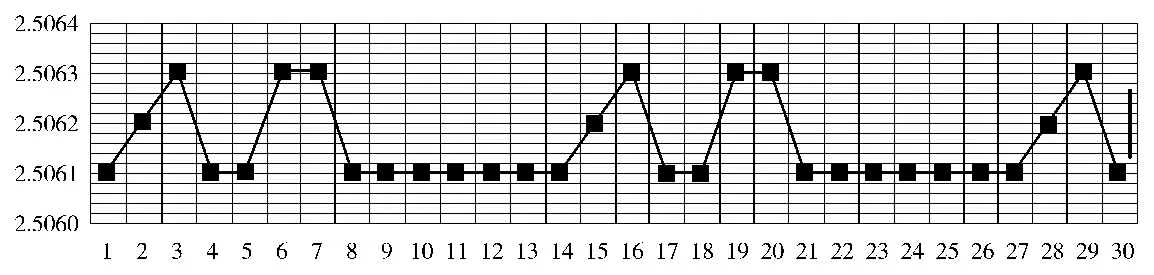

建立X—RS图 ,X—RS控制图见图1、图2。

图1 密度值X控制图

图2 移动极差RS控制图

某生产线10月份测试二线12 mm厚浮法玻璃密度结果见表3,X—RS控制图见图3、图4。

图3 密度值X控制图

图4 移动极差RS控制图

表3 10月份测试二线12 mm厚浮法玻璃密度

RS控制图上下界限和中心线数值:

3.2 控制图分析判异标准

(1)连读若干点子超出控制界限。

(2)四种缺陷性排列:①成“链状”。在中心线一侧连续出现7点,连续11点至少有10点,14点至少有12点,17点至少有14点,20点至少有16点在同一侧,这种情况一般是分布中心偏移所致。②形成“趋势”。出现连续上升或下降的排列7点的连续就可判定异常。这种情况一般是存在某种趋势的因素,如设备故障、原燃料变化等。③点子成周期性变动。点子随时间推移发生具有一定间隙的周期性波动,可能存在周期性起作用的因素。④点子靠近控制线。连续3点有2点在最外侧的1/3带状区域内。

从图1和图2可以看出,X控制图成周期性波动,说明某工序发生异常。经过对6月份浮法二线12 mm玻璃生产情况进行检查,玻璃成分化验没有发现问题,配合料碎玻璃比例有3次调整,熔化温度波动较大。碎玻璃比例最大调整幅度为6%,最小为2%,熔化温度波动主要是重油质量不好,黏度和热值波动较大,针对控制图显示的异常情况及时查找原因,采取相应措施加以解决。

从图3、图4可以看出,密度值处于完全控制状态,说明各工序生产过程非常稳定。10月份浮法二线12 mm玻璃完成产量比6月份高13.33%,一等品率比6月份高24.03%。

4 用标准偏差值进行生产控制

在数学理论统计中,一组数据与标准偏差较小,其离散程度越小,就越稳定,其计算公式如下:

式中:S——标准偏差;

i——样本序号i=1,2,3,…n;

Xi——某一个样本单值;

n——总样本个数。

某生产线6月份浮法二线全月玻璃密度测试和标准偏差计算结果如表4所示。

表4 某生产线6月份浮法二线全月玻璃密度测试和标准偏差计算结果

某生产线10月份浮法二线全月玻璃密度测试和标准偏差计算结果如表5所示。

利用Microsoft office软件中的Excel可以很方便地制作控制图,还可以求一组数据的平均数、偏差、标准偏差等。

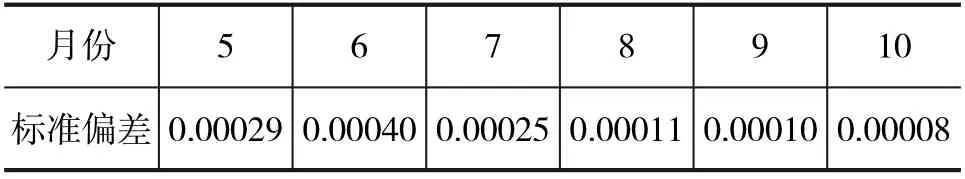

通过每月的数据统计,计算得到某生产线5~10月份的标准偏差值,见表6。从表6中可以看出,10月份标准偏差最低,说明生产稳定性最好,生产过程中各工序做到了严格控制。

表6 某生产线5~10月份的标准偏差值

从表6可以看出,利用密度控制玻璃的生产过程的稳定性是逐步提高的,相应的玻璃产量、质量完成情况如表7所示。

表7 某生产线玻璃产量、质量完成情况

从表7中可以看出,利用密度控制玻璃生产过程的稳定性对提高产品的产量、质量效果是非常明显的,确保生产过程稳定性的目的是提高产品的产量、质量。

5 利用密度值加强对浮法玻璃生产过程的控制

将化验室的密度测试值及时填入X—RS数据表并建立X—RS控制图,按照上月计算的UCL、CL、LCL随时观察数据的波动情况,发现异常后,工艺部门检查玻璃成分有无波动,配方有无问题。原料车间检查原料水分是否波动太大,进厂原料的质量情况,称量是否准确;料垛使用是否合理,原料粒度是否符合要求;混合料均匀度、全分析、水分指标是否在标准范围内,混合料输送是否发生分层等。熔联车间分析各控制温度与密度的相关性,对比检查玻璃熔化、澄清、成形、退火过程的热历史有无波动,是否在指标范围内。动力车间对比检查水、电、保护气体、天然气供给指标的稳定性。各工序进行纠偏控制,工艺管理部门也要跟踪观察,根据控制图波动情况提出相应的改进措施。

密度控制满一个月后,工艺管理部门要根据X—RS控制图中的密度波动情况,检查有无异常。如果有异常,分析出产生异常的原因及需要采取的措施,计算出一个月密度值的标准偏差,分析出当月的生产过程的稳定程度并拿出考核意见,对下一个月应采取的措施,提出预测控制方案。

6 结语

浮法各生产线对生产过程的稳定程度应每周进行一次总结和分析,查找不稳定环节。按工艺制度进行追踪,各工序、各环节积极采取纠偏措施,按照控制图建立控制方法和判异准则,认真观察、分析、自查自纠,确保各工序的稳定,将密度值标准偏差控制在考核范围之内,从而实现整个生产线生产过程的稳定进而提高玻璃产质量。