Mo元素对热喷涂铁基涂层组织和摩擦性能的影响

张海瑜,王芙蓉,2,王志东,杜双明,刘二勇

(1.西安科技大学,陕西 西安 710054;2.西安重装铜川煤矿机械有限公司,陕西 铜川 727000;3.中国石油长庆油田分公司物资供应处(物资管理部),陕西 西安 710016)

相比传统的铸铁材料发动机,铝合金发动机具有优异的减重、节能、减排等优势,广泛应用于现代汽车工业[1]。但是,铝合金的强度低、耐磨性差等问题制约了其在缸套等关键部件的应用[2]。利用表面工程技术在铝合金表面制备防护涂层材料,有望在实现减重的同时获得优异的摩擦磨损性能,拓展铝合金在发动机领域的应用。在多种表面工程技术中,热喷涂技术效率高、成本低,适用的喷涂材料范围广泛,备受业内人士关注[3]。在多种涂层材料中,铁基涂层成本低且具有良好的常温耐磨性能[4],是强化铝合金缸套摩擦性能的理想涂层。Aleksandar[5]、黄勇[6]等在铝合金基体上分别制备不同种类的铁基涂层,涂层的摩擦性能均优于灰铸铁。

然而,热喷涂涂层的孔隙率、氧化物夹杂等缺陷影响了铁基涂层的耐磨性[7],气缸体与活塞之间的磨损失效问题严重,仍不能满足苛刻工况发动机部件的服役要求。研究表明,通过向铁基合金中添加W,Cr,Ni,Mo,Ti,Ta等元素可以保持良好的相容性并形成各种强化相(增强相、增韧相、固体润滑相等),有效提高铁基涂层的综合性能[8]。添加Cr[9],Ni[10]元素可以提高铁基涂层耐蚀性,Cr含量对铁基涂层抗高温氧化性能也有显著影响[11]。Mo作为铁素体稳定化元素[12],基于其自黏结性能,加入铁基涂层中可进一步改善涂层的耐磨性[13],目前在合金钢中添加Mo的涂层已经得到了应用[14]。单质Mo的添加起到细化铁基涂层组织、降低摩擦系数的作用,但具体添加量因材料而异[15-17]。

因此,本研究采用等离子喷涂技术在铝合金表面制备了不同Mo含量的铁基涂层,研究Mo元素对铁基涂层微观结构以及不同工况(干摩擦/油润滑)下的摩擦磨损性能和磨损机理的影响,以期为高性能铝合金发动机的表面防护技术发展提供借鉴。

1 试验材料与方法

选择Metco XPT-512铁基粉末和Mo粉末为原料,粒度为(180+61)μm[18]。采用SYJ-SYH-300三维多向混合机将XPT-512(Fe-1.5Cr-1.4Mn-1.1C-0.1Ni)铁基粉末和Mo粉混合均匀,4种涂层的粉末成分比见表1。选择ZL109亚共晶铝硅合金为基体,利用线切割加工成直径25 mm、长8 mm的样块。选择250 μm刚玉对铝基体表面进行5 min的喷砂粗化处理,喷砂压力为0.6 MPa。随后,依次利用丙酮和无水乙醇对铝基体进行超声清洗20 min,以除去灰尘和油污。最后,采用Sulzer Metco的9MC等离子喷涂设备制备不同Mo含量的铁基涂层,喷涂参数:电压70 V,电流400 A,氩气流量42.3 L/min,氢气流量7.05 L/min,喷涂距离100 mm,送粉量42 g/min。

表1 4种涂层的粉末质量分数

利用Bruker-AXSD8Advance X射线衍射仪(XRD)分析涂层物相组成,扫描角度范围20°~90°,扫描速度5°/min。利用FEI Quanta FEG250热场发射扫描电子显微镜(SEM)及其能谱扫描仪(EDS)分析等离子喷涂涂层样品的微观形貌、磨损表面形貌及成分。利用MVS-1000D维氏显微硬度仪测量等离子喷涂涂层硬度,载荷为300 g(HV0.3),加载时间15 s,测量10次取平均值。利用UMT-3多功能高温摩擦磨损试验机(CETR,USA)进行摩擦磨损试验,测试工况为油润滑(Mobil1TM 5w-40润滑油)和干摩擦,滑动频率为2 Hz,滑行行程5 mm,时间30 min,载荷为10 N,20 N,30 N。利用Alpha-Step IQ表面轮廓仪测量磨痕长度及截面轮廓并计算涂层的磨损率。利用LSM 700激光共聚焦显微镜对磨痕形貌进行二维和三维形貌分析,观察涂层摩擦磨损试验前后其形貌、粗糙度变化以及磨痕深度和宽度。此外,利用波长为532 nm的Labram HR800拉曼光谱仪对晶体结构进行研究。

2 试验结果与分析

2.1 物相与微观组织

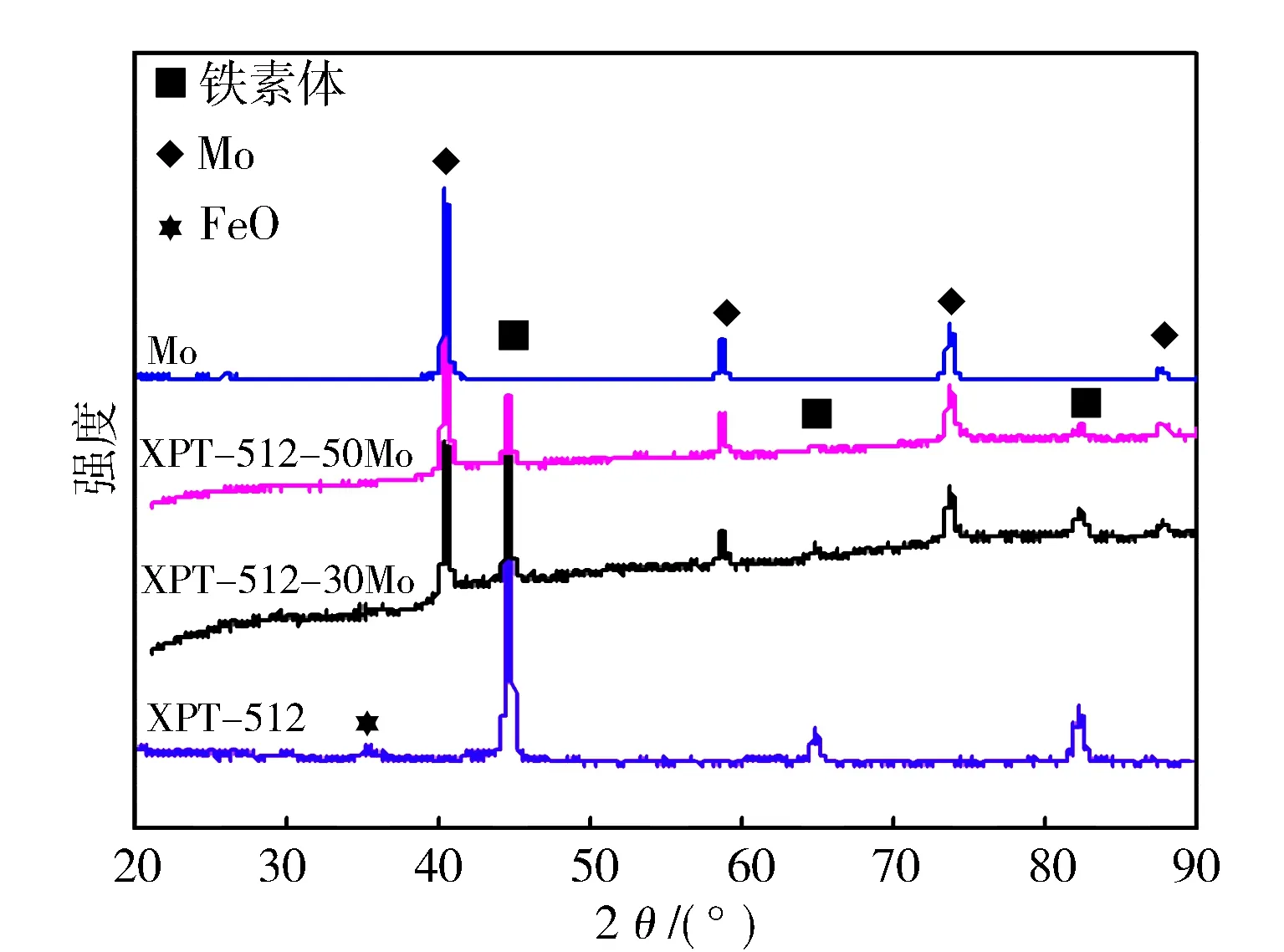

利用XRD分析不同Mo含量等离子喷涂铁基涂层的物相组成,结果见图1。由图1可知,XPT-512涂层主要由铁素体和FeO组成,其中FeO的出现源于等离子喷涂过程中铁基涂层不完全氧化[19]。随着Mo元素的加入,铁基涂层出现明显了金属Mo衍射峰,且衍射峰随着Mo含量的升高峰强度增强,说明在喷涂过程中Mo可能并未与铁基粉末发生化学反应而生成新物质。Mo涂层也只存在一种相(单质Mo),这进一步确定高温热喷涂过程Mo并未发生化学反应产生新物质,这可能是因为等离子喷涂沉积效率高,半熔融的粒子来不及发生扩散。与此同时,FeO的衍射峰随着Mo的加入逐渐消失,说明Mo元素的加入抑制了喷涂过程中铁基粉末的高温氧化[20]。因此,金属Mo加入以Mo单质形式存在于铁基涂层内部。根据文献[21],喷钼活塞环表面的金属Mo涂层显著延长了发动机的服役寿命。因此,金属Mo的加入同样有望改善等离子喷涂铁基涂层的缸套活塞配副体系的模拟工况摩擦磨损性能。

图1 4种涂层的XRD谱图

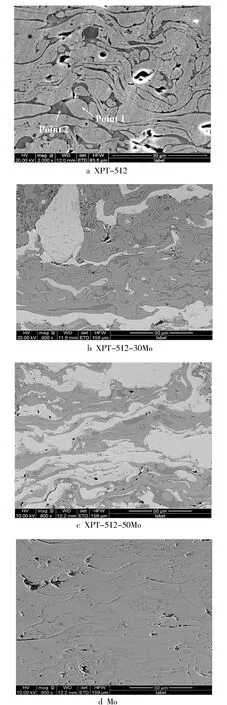

图2示出不同Mo含量等离子喷涂铁基涂层的微观组织。首先,4种涂层均呈层状结构,为典型的热喷涂涂层结构[22]。其中,XPT-512涂层主要由浅灰色基体相和深灰色第二相以及少量气孔组成。结合EDS(表2)和XRD(图1)结果分析,浅灰色为铁素体相,深灰色为FeO。随着Mo元素加入,XPT-512-Mo涂层出现灰白色区域,且灰白色区域面积随着Mo含量的增加而增大。同样结合EDS和XRD结果可确认灰白色区域为金属Mo单质相,进一步说明加入的Mo在喷涂过程中并未生成新物质。图2d表明等离子喷涂金属Mo只存在单一的灰色金属Mo单质相。但是,由于金属Mo的熔点高,等离子喷涂Mo涂层出现了较多的裂纹,将导致涂层性能的恶化。随后,利用图像分析软件对涂层孔隙率进行分析,可发现XPT-512,XPT-512-30Mo,XPT-512-50Mo以及Mo涂层孔隙率分别为3.59%,0.06%,0.12%,2.25%,表明金属Mo还起到了提高涂层致密性的作用,有利于提高涂层的综合性能[23]。同时,鉴于热喷涂涂层的多孔特征,通过调控孔隙的形状、数量、尺寸及分布可以改善涂层的储油能力,从而优化润滑减摩效果[14]。

图2 4种涂层的微观形貌

表2 XPT-512涂层微观区域化学组成EDS分析结果

2.2 摩擦磨损性能

硬度与材料的摩擦磨损性能具有一定的相关性,故在摩擦试验进行前对不同Mo含量铁基涂层的硬度进行测量。结果表明:XPT-512,XPT-512-30Mo,XPT-512-50Mo,Mo涂层的平均硬度分别为524.47,550.43,542.92,540.92 HV0.3。一般情况下,材料的硬度与耐磨性呈正相关,这预示Mo的加入还可提高铁基涂层抗磨损能力。

图3示出不同载荷、不同工况下不同Mo含量铁基涂层的摩擦磨损性能。从图3a可以看出,不同载荷下铁基涂层的摩擦系数接近稳定,表明涂层均满足宽载荷范围的服役要求(ASTM G181-11)。干摩擦工况下,XPT-512铁基涂层的摩擦系数约为0.45,随着Mo含量的增大,涂层摩擦系数逐渐增大:XPT-512-30Mo的为0.55,XPT-512-50Mo的为0.60,金属Mo的为0.65。油润滑工况下,涂层的摩擦系数呈现不同的规律:金属Mo的加入显著降低了铁基涂层的摩擦系数,其中XPT-512-30Mo的摩擦系数低至0.09,XPT-512-50Mo约为0.10,分别比XPT-512铁基涂层的0.105下降14.29%和4.76%,而金属Mo涂层的摩擦系数则高达0.11。上述结果表明,金属Mo的加入在油润滑工况起到了有效的减摩作用,尤其适合应用于发动机正常运行环境。

图3 干摩擦/油润滑工况下不同Mo含量铁基涂层的摩擦磨损性能

由图3b可知,无论是干摩擦工况还是油润滑工况,不同Mo含量铁基涂层的磨损率从小到大依次为XPT-512-30Mo,XPT-512-50Mo,Mo,XPT-512。其中干摩擦工况下,载荷为10 N时XPT-512-30Mo涂层的磨损率为7.15×10-6mm3/(N·m),载荷30 N时为21.19×10-6mm3/(N·m),较XPT-512涂层分别降低了42.38%和41.99%。油润滑工况下,XPT-512-30Mo涂层在载荷10 N时的磨损率仅为0.043×10-6mm3/(N·m),30 N时为0.108×10-6mm3/(N·m),分别较XPT-512涂层降低了82.14%和76.82%。综上所述,金属Mo的加入改善了干摩擦和油润滑工况下铁基涂层的摩擦磨损性能,其中油润滑工况下金属Mo具有更加优异的减摩效果,尤以Mo含量30%的XPT-512-30Mo涂层耐磨性能改善最为明显。

2.3 磨损机理

为进一步探究不同Mo含量铁基涂层的磨损机理,利用SEM和激光共聚焦对干摩擦工况下载荷30 N时的涂层磨痕形貌进行分析,如图4所示。XPT-512-Mo系涂层和Mo涂层磨痕形貌存在大量的剥落坑,说明其磨损机制主要为疲劳磨损,与XPT-512不同(以磨粒磨损和疲劳磨损为主)[18]。随着Mo含量增大,XPT-512-Mo涂层中出现大量裂纹,磨痕宽度和深度均不断增大。相较而言,低Mo含量的涂层耐磨性更好,即XPT-512-30Mo涂层耐磨性能最优。上述研究表明,Mo元素的加入减缓了铁基涂层磨料磨损倾向,提高了XPT-512涂层的耐磨性。

图5示出油润滑工况下载荷30 N时不同Mo含量铁基涂层的磨痕形貌。从图5可以看出,XPT-512-Mo系涂层和Mo涂层磨痕形貌均为微犁沟,说明磨损机制均主要以磨粒磨损为主,与XPT-512涂层一致[18]。相比图4而言,润滑油的加入显著降低了涂层的磨痕宽度和深度,且磨痕宽度和深度均随着Mo含量增大而增大,XPT-512-30Mo涂层的磨痕最窄、最浅。上述分析表明,适宜的铁基涂层基体相和金属Mo的组合可起到协同作用,最终改善铁基涂层的摩擦磨损性能。

图4 干摩擦工况下载荷30 N时不同Mo含量铁基涂层的磨痕形貌

为了进一步深入探究不同Mo含量铁基涂层的磨损机制,采用拉曼光谱仪对载荷30 N时磨损表面进行了物相分析,结果见图6。一般来说,无论是干摩擦工况还是油润滑工况,涂层经过空气气氛中往复摩擦发生了氧化,生成氧化物的磨屑和润滑层。随着氧化膜层达到一定的厚度,该膜层往往可抑制铁基涂层的黏着磨损,起到良好的润滑和减摩作用[24]。结果表明,干摩擦工况下,低Mo含量XPT-512-30Mo涂层的Fe元素优先氧化为Fe3O4相,当Mo含量增大时,XPT-512-50Mo涂层部分Mo也开始发生氧化,出现了明显的MoO3相。油润滑工况下,不同Mo含量铁基涂层磨损表面同样出现了Fe3O4相和MoO3相,但较干摩擦工况下拉曼峰出现宽化现象,表明润滑油的介入部分延缓了涂层的氧化。根据相关文献可知,MoO3[25]和Fe3O4[26]都具有良好的自润滑性能。结合图3可知,相较于单一的MoO3和Fe3O4,磨损表面出现的MoO3和Fe3O4的复合氧化物膜层起到了更优异的润滑及减摩作用,起到了协同润滑作用。其中,尤以Fe3O4为主辅以少量MoO3时涂层具有更加优异的润滑与减摩作用。

图6 不同工况下磨屑的拉曼谱图

综上,对于铁基涂层而言,金属Mo元素的加入减缓了等离子喷涂过程中铁基涂层的氧化,提高了涂层硬度。同时,金属Mo还显著改善了铁基涂层的摩擦磨损性能,尤其在油润滑工况下起到了优异的减摩作用。磨损机理分析表明,金属Mo和铁基体在摩擦作用下磨损表面形成了MoO3和Fe3O4的复合氧化物膜层,从而促进了氧化物的协同润滑作用,起到了优异的润滑及减摩作用。

3 结论

a)等离子喷涂XPT-512-Mo铁基涂层主要由铁素体相和Mo相组成,Mo元素的加入抑制了喷涂过程中铁基体的高温氧化,并提高了涂层的致密性;

b)Mo元素的加入能显著改善铁基涂层的摩擦磨损性能,尤其Mo含量为30%的XPT-512-30Mo涂层在干摩擦和油润滑工况下具有更加优异的润滑及减摩作用;

c)Mo元素的加入改变了XPT-512涂层的磨损机理,XPT-512-Mo系涂层在干摩擦工况下磨损机制主要以疲劳磨损为主,油润滑工况下仍以磨粒磨损为主;

d)Mo元素的加入促进了铁基涂层磨损表面形成MoO3和Fe3O4的复合氧化物膜层,发挥了氧化物的协同润滑作用。