复杂铝合金阀体零件毛刺的控制与去除

张彦杰

(北京纵横机电科技有限公司,北京 100089)

铝合金阀体零件在铁路制动控制系统中起着至关重要的作用。零件的尺寸精度、孔内洁净度以及孔径大小等直接决定制动控制系统能否正常工作。此类阀体零件内部结构比较复杂,各种孔系和槽系较多,且孔孔交叉、孔槽交叉等情况较多。加工过程中会有毛刺产生,需要在加工工艺中增加去毛刺工序。从20世纪开始,就有日本的奥岛和中山一雄、美国的Gillespie L K和中国的王贵成教授等专家深入研究了毛刺的形成机理和控制方法,为去毛刺或控制毛刺的形成奠定了理论基础[1-3]。但是,受零件结构的限制,毛刺的理论去除方法在复杂类型的阀体上并不能得到很好的应用。本文根据阀体的毛刺特征,结合作业效率、可实施性以及加工成本等因素,制定了一套有效的毛刺去除方案。

1 阀体结构及其加工工艺

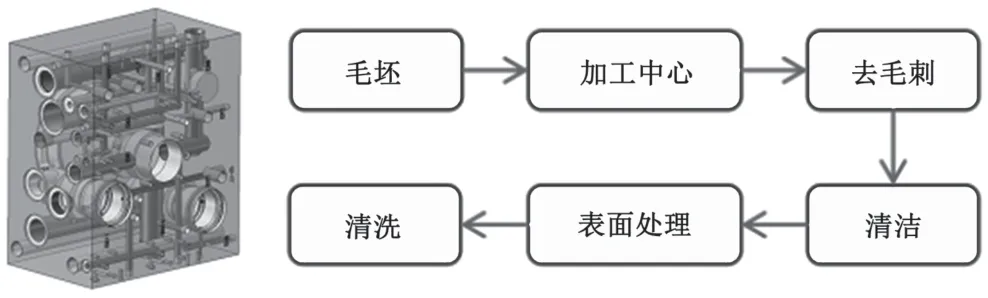

在列车制动控制系统中存在很多结构复杂的阀体,如某型号机车中一个重要的铝合金阀体零件及工艺流程如图1所示。可以看出,该零件包含各种孔系和槽系,阀体内部气路错综复杂。阀体加工工艺与公司所具有的设备、工装及刀具等工具的加工能力有很大关系,但总体的加工工艺流程基本一致,在加工过程中不可避免会产生毛刺,因此去毛刺尤为重要。

图1 某型号列车阀体模型及加工工艺流程

2 毛刺的产生

毛刺形成的根本原因是刀具切除工件端部时,工件端面材料支撑强度不够而产生塑性弯曲变形和塑性剪切滑移变形,最终使部分切削层金属离开切削路径但没有被刀具切削掉,反而留在工件端面而形成。在本阀体的加工工艺中使用的主要机械加工方式有铣、钻、镗和攻丝。毛刺主要集中在如图2所示的位置。

(1)铣削六面时在棱边上,如图2(a)所示。该毛刺主要是翻边的锯齿状毛刺,毛刺的大小与面铣刀的切屑刃角度、切削三要素、刀具的锋利程度以及顺逆铣等加工方式的选择有关。

(2)槽铣削时在槽口位置,如图2(b)所示。T型槽刀在加工通气槽或卡圈槽时,在边缘产生锯齿状毛刺。

(3)钻、镗孔的表面及交叉位置。孔常用的加工方式为麻花钻头钻削、铰刀铰削或者镗刀镗削。孔加工时,毛刺主要有切入进给方向毛刺和切出进给方向毛刺两种形式。切入方向毛刺主要是工件材料被挤压而产生的挤压毛刺,毛刺尺寸较小,如图2(c)所示;切出方向毛刺主要是加工结束时材料的塑性变形而引起的翻边,如图2(d)所示,尺寸一般较大,交叉孔位置去除难度较大。

(4)复合阶梯孔的边缘位置。复合孔由一系列直径尺寸不等的阶梯孔组成,主要由铣削和镗削等综合工艺加工而成。加工时,阶梯边缘会产生小的翻边毛刺,如图2(e)所示,毛刺尺寸较小。

(5)加工有贯穿孔时,在贯穿位置会产生大片状毛刺,如图2(f)所示。该类型毛刺根部厚度较大,毛刺高度尺寸也较大。

(6)螺纹加工的起牙和终牙位置。螺纹加工一般有两种方式,一种是使用丝锥直接攻丝,另一种是使用螺纹铣刀加工。螺纹在起牙的时候毛刺最明显,如图2(g)所示。

图2 不同加工方式产生的毛刺

3 毛刺的判定标准与检测

在零件加工图中,设计者一般都是只标注工件的尺寸精度、位置精度和粗糙度等,但是对毛刺并没有明确的说明和标注,给工人的加工和检测等带来了不便。也有部分设计者标注了未定义边尺寸,但是实际去毛刺加工中也很难满足要求。《技术制图 图样画法 未定义形状边的术语和注法》(GB/T 19096—2003)中对毛刺有明确的定义,即毛刺是指在外部边理想几何外的材料的粗糙的残余,是机加工或成型过程的残余物。

在实际生产过程中应根据技术、经验、检测设备以及产品本身的特点、功能和外观等要求制定适合的检测方法,尽可能做到简便、经济和有效。目前,常用的几种毛刺测量方法如表1所示。

表1 毛刺检验方法

对于一般的气路阀体而言,目测法和手感法最常用。外表面可触及位置,采用手感触摸方式判定,手触无划手感即为合格。阀体内部的毛刺主要依靠目视和内窥镜观察,无明显凸起及粘连飞边即为合格。

4 毛刺去除与控制

目前,各类零件去毛刺的新工艺和新方法种类繁多,去毛刺原理以及所用到的设备、工具、材料和工艺方法等差异较大,主要有热能去毛刺、高压水去毛刺、磨粒流去毛刺、电化学去毛刺以及机械去毛刺等。不同去毛刺方法均有不同的优缺点。例如,电化学去毛刺要处理废液,会造成严重的环境污染[4]。选择去毛刺方法时,需要综合考虑零件本身材质、加工精度、几何尺寸、毛刺大小和部位、作业环境以及生产成本等因素。针对复杂铝合金阀体在实际生产过程中出现的毛刺问题,依据毛刺产生的位置形状可以分为规则、较规则和不规则3类,应对其分别制定不同的去除工艺。

4.1 规则形状位置毛刺的去除

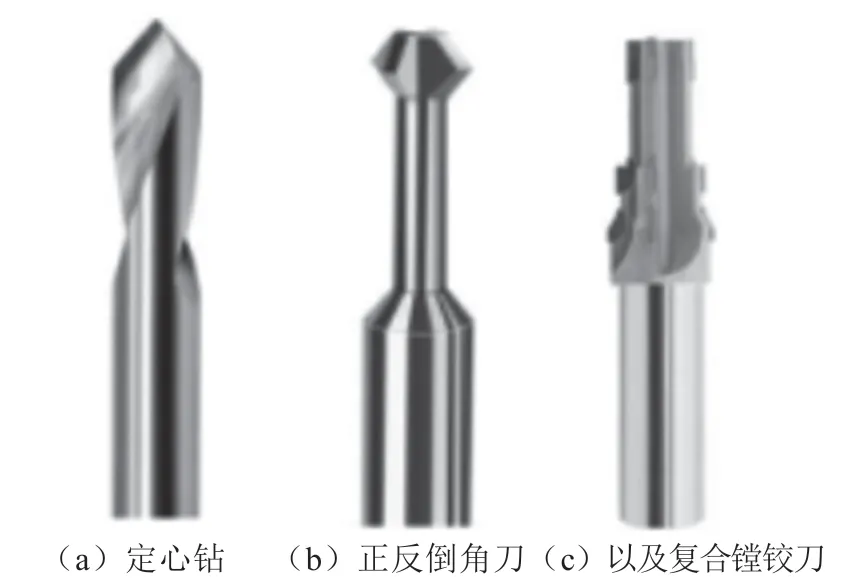

针对阀体外轮廓的棱边、槽口、孔口以及阶梯孔台阶边缘等外形规则的位置,应使用定心钻、正反倒角刀以及复合镗铰刀进行机内加工,以提高去毛刺效率和去毛刺的一致性。刀具形状如图3所示。

图3 规则位置去毛刺刀具

4.2 较规则形状位置毛刺的去除

此类毛刺主要在孔和孔正向贯穿的位置,相贯线相对比较规则。该类型毛刺去除有两种方案:一种是利用球头铣刀进行去除,对编程和机床设备要求较高,存在一定的局限性;另一种方案是利用弹性正反倒角刀,但是需要注意铝合金工件硬度较低,孔口有螺纹时易划伤工件。刀具形状如图4所示。

图4 球头铣刀及弹性倒角刀

4.3 不规则形状位置毛刺的去除

此类毛刺主要在孔槽交叉位置产生,毛刺尺寸大,根部厚度也大。采用某品牌热能去毛刺设备,可通过在封闭空间内可燃气体热化学反应瞬间产生高温融化毛刺,一次性可以去除阀体内所有片状和粘连毛刺。该设备加工效率高、节拍快,适合大批量生产。经以上机床刀具加工及热能工艺去除该复杂阀体的毛刺后,原人工去毛刺位置数量从120余处减少到30余处,显著降低了人工去毛刺的工作量,也保证了毛刺去除的一致性。

4.4 毛刺的控制

毛刺形成的影响因素很多,主要有材料特性、加工工艺、切削用量、刀具几何尺寸以及刀具涂层特性等。各种因素相互影响,相互制约[5]。因此,在实际加工过程中应根据产品自身的特点综合考虑各影响因素,并采取相应的措施抑制和减小毛刺的产生。针对本文的铝合金阀体中的毛刺,可以采用以下方式:铝合金专用刀具;加工时,使用冷却液;攻丝或者铣螺纹前,对孔口进行倒角处理;合理安排工艺,使毛刺产生在不影响使用的一面或者便于去毛刺作业的一面。

4.5 去毛刺及少无毛刺加工的原则

控制和去除毛刺是加工过程中不可避免的问题,可以遵从以下3个原则。

4.5.1 功能原则

在金属切削过程中有些毛刺会产生在工件的边、角、棱等部位,但不会影响尺寸精度、形位精度以及使用性能。这种情况下可以不需要再进行去毛刺工艺,只要达到少无毛刺的加工即可,因此毛刺的判定及要求是一个很重要的原则。

4.5.2 高效、低成本原则

去毛刺为工件加工过程中的一个辅助工序,应尽量使用低成本的工艺完成去毛刺作业。目前,有很多自动化去毛刺设备,如热能去毛刺设备,但其采购成本高,需要综合考虑费用,保证低成本。

4.5.3 位置原则

当切削加工过程中无法避免毛刺的生成时,应采取有效的措施使毛刺生成在非关键的边、角、棱或对工件的精度影响较小亦或毛刺较容易去除的部位,尽可能减小毛刺的影响范围。在实际加工过程中,各种工件的加工要求不尽相同。制定毛刺的去除和控制工艺方案时,要综合考虑在不影响功能的前提下,高效率、低成本地完成去毛刺作业。

5 结语

多孔系的铝合金阀体加工产生的毛刺状态千差万别,依据毛刺根部形状将毛刺分为规则形状、较规则形状和不规则形状3类,并分别制定了不同的机内去毛刺工艺,去毛刺效果良好。此外,简述毛刺的判定标准和检测方法,为去毛刺作业提供了依据和判定标准。最后,提出了3种毛刺去除及控制的原则。相关人员应结合自身产品的特点,选择最合适的去毛刺方案。