齿轮自动甩油设备的结构设计

张玉修

(沈阳新松机器人自动化股份有限公司, 辽宁 沈阳 110117)

0 引言

齿轮自动甩油设备是齿轮单元内自动化的一部分,需要与机器人对接,实现机器人自动上下料,因此要考虑兼容多种工件问题,各机构间的配合问题等,本文介绍机械部分的结构和选型,目的是能够实现甩油台的全自动甩油功能。

1 总体结构介绍

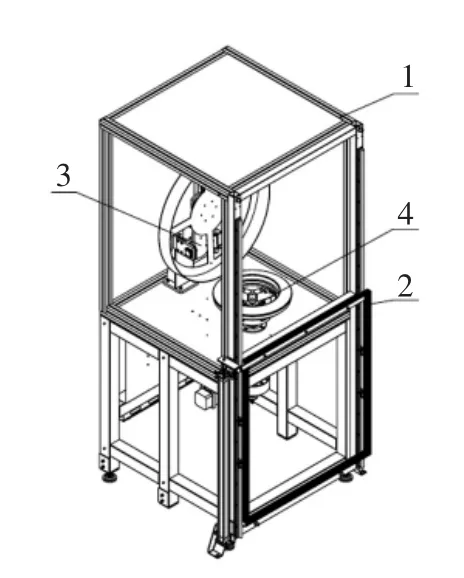

齿轮自动甩油设备除了考虑机器人对接,实现自动上下料外,还要兼容尺寸不同的工件, 达到自动夹紧,自动旋转,自动开关门的功能, 根据功能需求,本次设计甩油台包括以下几部分:甩油台框架,自动门组件,翻转护罩组件和卡盘旋转机构4 部分,见图1。

图1 甩油台总体结构

2 甩油台框架

甩油台框架由上、中、下三部分组成,下部分是钢管焊件,上部分是由铝合金型材的玻璃框架组成,在甩油过程中起到防止油液喷溅的作用。 中间是隔板,定位翻转护罩组件和卡盘旋转机构,隔板上设计有排液孔,工件甩出的液体通过管子从甩油台隔板底部排出。 下部是下部框架,装有可调地脚,主要起到调节台面高度、支撑和定位作用。

3 自动门组件结构

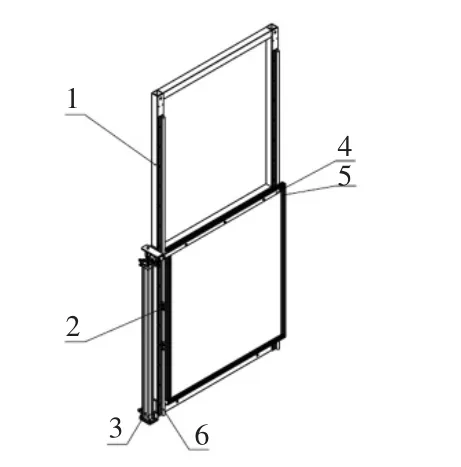

自动门组件主要防止在甩油过程中液体喷溅出设备外部, 并对工件由于夹持不好等原因可能存在甩出设备的安全隐患具有阻挡作用。 自动门的结构见图2。

图2 自动门组件

3.1 气缸选型

根据自动门的质量11kg,选择缸径为40mm 的气缸, 行程是1070mm,气源在0.5MPa 下,根据公 式F=S×P=πR2*P=3.14×22×0.5×10=628N[1]。其中,F—作用在活塞上的压力;S—活塞横截面积;P—气源压力。 因此气缸的输出压力为628N, 大于自动门的重力110N。

3.2 导轨选择

选择光轴导轨,在导轨平行度较差的情况下,有利于门组件在轨道上运行平顺,避免出现卡滞、阻塞等现象。本次设计选择导轨直径为16mm,长度为2.25m,材料为铝合金,表面处理本色阳极化。装配流程是将四个滑块安装在导轨上,再将门框通过螺栓固定在四个滑块上。

3.3 护罩翻转机构

护罩翻转机构在甩油时起到保护作用, 防止液体喷溅到甩油台外部。由于空间布置有限,与伸缩气缸连接的曲柄长度为60mm,而护罩的悬臂长为265mm,根据力矩平衡,需要更大的力克服护罩的重力才能将护罩翻转,为了减轻重量,护罩选取铝合金材料,表面安装2mm 厚度的聚氨酯薄膜。

工作原理是气缸伸出, 通过曲柄拉动护罩落下到水平状态,甩油完成后,气缸推动曲柄使护罩旋转到竖直状态。护罩以及连接件的重力是120N,悬臂长265mm,可得力矩为M=F×L=120×265=31800N·mm, 其中,M—护罩的力矩;F—护罩的重力;L—护罩的悬臂长。选用缸径50 的气缸在0.5MPa 时的推力为F=S×P=πR2×P=982N, 可得力矩为M=F×L=60×982=58920N·mm,大于护罩及其连接件的力矩31800N·mm。 护罩翻转机构见图3。

图3 护罩翻转机构

4 卡盘旋转机构

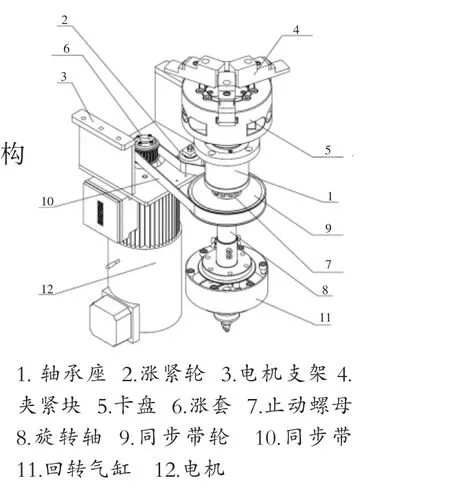

卡盘旋转机构是甩油设备的核心部件,用于实现对工件的夹取和旋转功能, 包括电机,同步带,回转气缸,气动卡盘以及夹指等结构,以下介绍各部件的选型过程:

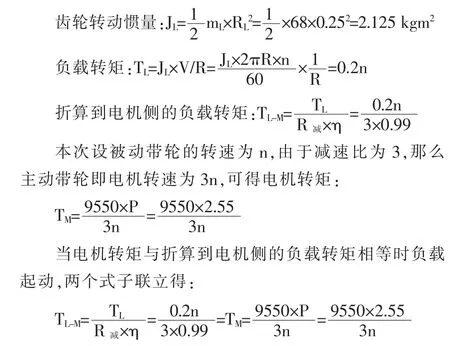

4.1 电机选型

电机为负载提供旋转动力, 负载除了包括齿轮工件外,还有同步带,同步带轮,回转气缸和气动卡盘。负载总质量M 为68kg,旋转半径R=0.25m,其中,TL—负载转矩;ML—负载质量;R—旋转半径[2]。当前选取扭矩为2.55Nm,转动惯量为26kg·cm2,机座号为90L 的电机进行以下试算:

求得n=347(r/min),即当n≤347r/min 时可以起动负载。

上式中:TL-M—折算到电机侧的负载转矩;TM—电机转矩;P—选型电机的功率;R减—减速比, 本次设计比值为3;η—同步带效率;n—被动带轮转速;V—负载旋转线速度;R—负载半径。

4.2 同步齿形带选型

选择高扭矩同步齿形带,齿距为8mm,周长为960mm,齿数为120,背面和吃面保护层材质为氯丁橡胶,芯线材质为玻璃纤维,底布材质为尼龙织布。电机侧主动轮齿数为24,负载侧被动轮齿数为72。 本次设计选择免键同步带轮与普通带轮相比具有安装方便,对轴损伤小,具有过载保护功能等优点。

4.3 回转气缸选型

回转气缸是为卡盘夹紧或松开工件提供动力, 气缸底部有回转接头,可实现气管输入端保持静止状态,回转接头上方气缸与卡盘同步旋转, 为卡盘在旋转时提供夹紧工件的动力[3]。 本次设计选择活塞行程20mm,最大推拉力15.4kN,极限转速3500r/min。

4.4 气动卡盘选型

由于不同种工件直径不同, 为了适应机器人自动上下料,要考虑一个设备兼容不同种工件的问题,因此选择了连杆式控制夹爪开闭的较大行程的卡盘, 单边行程可达16mm,最大转速3000r/min,最大夹持力17.5kN。

4.5 夹指设计

为了适应不同盘齿轮内径的变化,设计了阶梯夹指,对于内径小的齿轮, 使用上部的阶梯夹指, 对于内径大的齿轮,则落到了下部的阶梯夹指。实现了不同尺寸工件的兼容性。 卡盘旋转机构见图4。

图4 卡盘旋转机构

5 结论

以上是甩油台机械结结合工件特点和用户需求,也要考虑零件加工,装配工艺等, 才能使甩油台按照用户的需求运行,达到齿轮自动化甩油的要求。 其中的气动元件结构设计、气缸选型,电机的型号选择计算, 传动部件的受力计算等是设计的重点,另外与机器人对接的空间开敞性问题,兼容多种工件的问题也需要综合考虑。