关于燃料智能化管控中原煤样传输模式的研究

凌君安, 陈 燕, 陈 康

(长沙君祥科技有限公司, 湖南 长沙 410100)

0 引言

在当前煤炭市场供大于求的情况下, 煤炭采购成本仍占企业成本的70%以上, 粗放型管理模式的弊端逐步显现,传统方式的煤样管理大部分工作均由人工完成,人为因素风险极高,无法保证样品的代表性和可靠性。随着科技的进步,结合国家两化融合政策,提出了一套燃料智能化管控系统[1-3]。该系统将煤样管理业务中的采样、制样、封样、存样、取样、化验各环节看成一条自动化生产线,利用物联网技术、传感技术、光电技术、机电一体化技术,确保全过程无人干预,人样分离,实现了样品管理自动化、智能化。 燃料智能化管控系统中的硬核设备就包括原煤样传输系统, 其主要作用是将采样机所采的煤样封装后传输到后端制样设备处进行煤样制样的, 用以评估整批煤炭的品质。通常采样地点与制样地点距离较远,尤其是皮带采样和火车采样,而且采得的煤样封装后有10~50kg/桶,对于较大的电厂每天需要转运的煤样有几十上百桶。针对电厂对原煤样传输的需求日益明显, 且传统的人工送样模式存在劳动强度大、工作效率低、煤样保密性低等缺点,本文提供了多种传输模式的原煤样转运系统,可以确保人样分离,传输过程中无人为干预。

1 原煤样传输模式介绍

1.1 原煤样链板输送系统

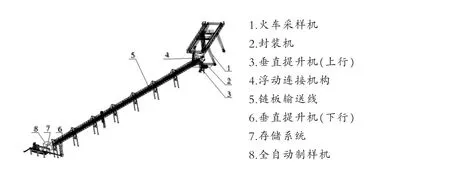

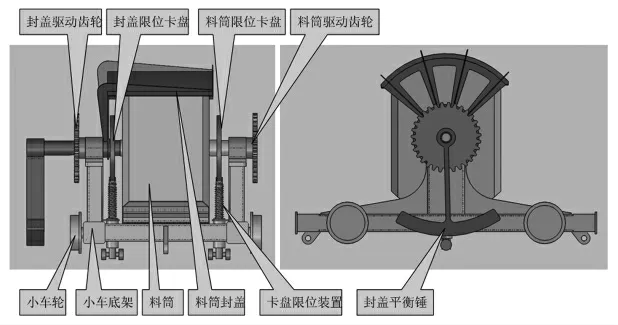

该系统(如国电濮阳电厂)用于将采样端封装后的原煤样桶进行全自动输送、归批、合样、倒料。 该系统包括链板输送机、浮动连接装置、矩阵式合样归批系统、旋转式合样归批系统等,如图1-5。

图1 原煤样链板输送系统结构组成图

图2 濮阳链板输送系统项目实物图

图3 浮动连接装置实物图

图4 矩阵式合样归批系统

图5 旋转式合样归批系统

浮动连接结构主要用于解决对接过程中高度、 角度及对接距离存在偏差的问题, 即采用高度与间距双向浮动装置与侧面皮带驱动结合的方式来进行输送。

矩阵式合样归批系统和旋转式合样归批系统都具备存储、归批、合样倒料等功能,只是实现形式不一样,客户可根据场地布置及总体方案自行选择样式。

1.2 原煤样车辆转运系统

该系统由原煤样转运车辆、样桶装车模块、样桶卸车模块、读卡支柱及倒车限位框组成。系统前端样桶装车模块通过门禁链板输送机与全自动封装机对接, 后端样桶卸车模块与自动合样归批系统对接。

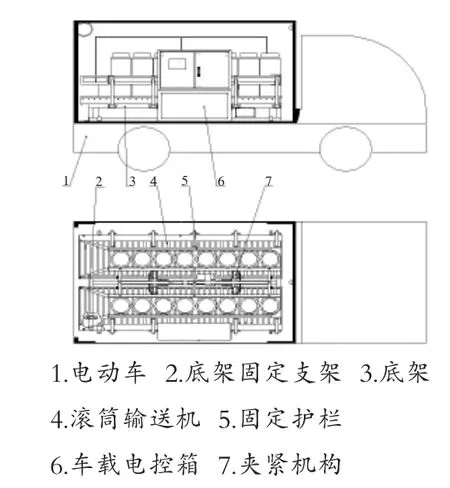

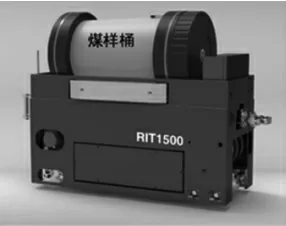

(1)原煤样转运车辆车厢内放置车内输送机,用于自动样桶装车和卸车,车厢尾部为电动卷帘门,通过系统控制,防止人为开门换样,如图6。

图6 原煤样车辆转运小车结构组成图

(2)样桶装车/卸车模块具有与转运车辆内输送机对接的功能,能够容许一定的停车误差,用于实现煤样桶的自动装车和卸车。

(3)读卡支柱是驾驶员启动煤样桶自动装车和卸车的操作终端,该部件上设有停车位置检测传感器,可判断停车是否准确;同时还装有报警灯柱,提示设备运转状态。

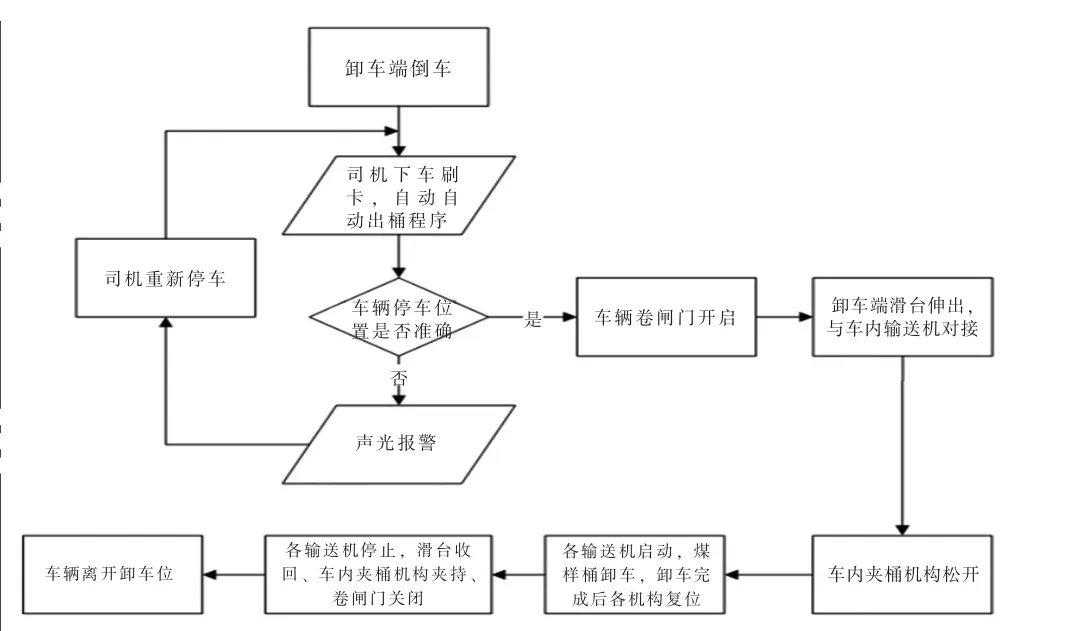

原煤样桶装车和卸车的流程分别如图7、图8 所示。

图7 原煤样桶装车流程图

图8 原煤样桶卸车流程图

1.3 原煤样轨道小车转运系统

该系统是通过轨道输送的方式来实现煤样输送的。煤样桶放置于轨道小车上, 轨道小车沿预先架设好的轨道自动行驶到制样端, 自动卸车装置将煤样桶从轨道车上卸下,并送至自动归批合样系统,整个输送过程自动完成无需人工干预,如图9-13。

图9 原煤样轨道小车转运系统示意图

图10 智能轨道车样图

图11 行驶轨道图

图12 变轨岔道图

图13 合样归批系统样图

1.5 原煤样索道式转运系统

1.4 原煤样牵引小车式转运系统

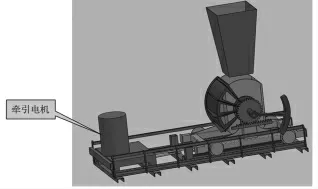

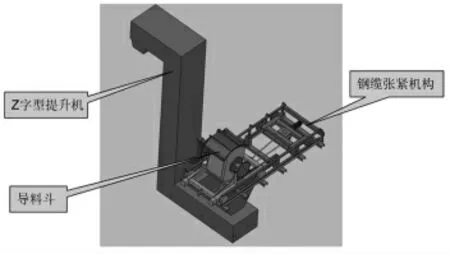

该系统主要包括小车、轨道牵引系统、Z 字型提升机三部分,如图14-16。 小车包括底架、料筒、封盖及驱动装置;轨道牵引系统包括牵引减速机、钢缆、轨道、轨道头部、轨道尾部等;Z 字型提升机用于将卸料煤样从卸料斗底提升至全自动制样系统处。

图14 小车结构组成图

该系统的运输载体为轨道式钢缆牵引往复型小车,小车自带可以旋转倾翻的料筒以及可以翻转的密封盖;小车轨道两头分别为进料区域和卸料区域,在进料区域,小车运行至指定地点后,小车密封盖自动打开,可以直接通过溜管装料,料斗容积超过100L;在卸料区域,小车料斗自动翻转180°,煤样通过料斗导入Z 字型提升机,然后进入全自动;在小车轨道各关键位置点,均设置有限位装置、感应装置、钢缆驱动减速机配置有力矩限制器。

小车包括底架、料筒、封盖及驱动装置等组成,料筒、封盖连接有驱动齿轮,在特定区域的导轨上布 置有相匹配的齿条,在齿轮齿轮配合驱动的情况下,料筒、封盖可以分别转动;料筒和封盖筒式连接有限位卡盘装置,只有在特定区域,限位卡盘 装置才能允许料筒、封盖转动,一方面保证封盖与料筒在运输过程中保持相对固定, 另一方面起到一定的防止运输过程中人为干预样品的作用。

轨道牵引系统包括牵引减速机、钢缆、轨道、轨道头部、轨道尾部等,用于驱动小车进行往复行驶。

图15 轨道牵引系统样图

图16 Z 型提升机样图

该系统类似于架空索道,是由架空的钢索(钢丝绳)作为行车轨道以输送原煤样桶的机械装置,如图17-20。它主要由传动装置、承载索、牵引索、运输容器、线路支架、装载站、卸载站以及中间站、转向站、锚固站、拉紧站等所组成。 它具有对自然地形适应性强、爬坡能力大、占地面积少、受气象影响小等优点,特别适用于山区和传输线路比较复杂的情况。

图17 原煤样索道式转运系统样图

原煤样索道式转运系统的组成设备及功用: ①输送小车:主要负责吊运原煤样桶;②钢索:供索道输送小车行走、牵引索道输送小车运行等;③绞盘机:索道的动力设备;④支架(活立木、木架或钢支架等):起支撑承载索保持悬空状态;⑤鞍座(直线或拐弯鞍座):承托承载索且减少其挠度;⑥止动器:固定在承载索上,使跑车在预定位置停止,以便拖集木材和卸材;⑦滑车:承托、转向、拉紧钢索等作用。

图18 索道式输送小车样图1

图19 索道式输送小车样图2

1.6 原煤样气动管道传输系统

图20 索道式输送小车倒料样图

该系统 (如吉林热电) 与前面几种传输模式不同的是, 其传输载体不是煤样桶而是封装后的大容量煤样瓶(极限5kg)。采样机采样后进行首次破碎的13mm 或6mm煤样灌装密封装瓶后通过气动管道的形式直接传输至全自动制样系统的进料处,如图21。

图21 原煤样气动管道传输系统(吉林热电)

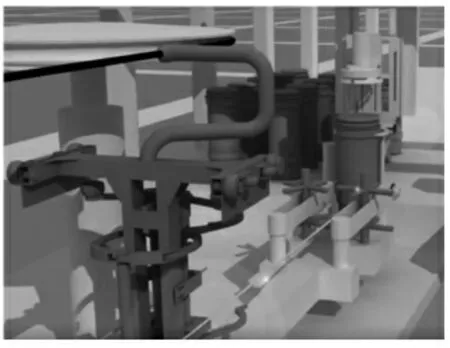

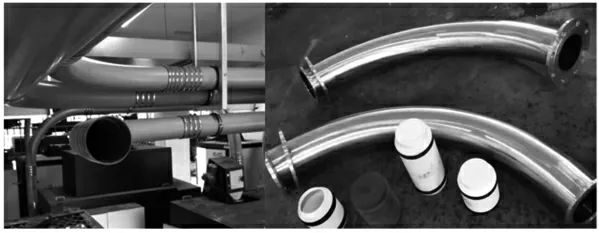

该系统主要由风机动力单元、中央控制机、旁通管、管道换向器、各收发终端、泄气阀、输送管道及管道附属支撑等组成。风机动力单元是整个系统的动力源,主要提供正负空气压力,推动煤样瓶在管道中传输。中央控制机负责控制传输流程,记录传输任务及故障报警信息。旁通管是吸送模式下的减速装置,如图22。 管道换向器是管道切换装置,是整个系统的核心,可实时更换输送线路,将煤样瓶沿着指定的传输管道传输到指定的收发站中。各收发终端就是工作站点,负责发送和接收煤样瓶。泄压阀是安装在传输管道靠近收发终端处, 主要是为了将管道末端进行泄压确保煤样瓶瓶达到平稳、无冲击,如图23。传输管道按材质分PVC 管、不锈钢管、透明管(展示用)。电气控制部分主要包含电气控制线路、传感器等。

图22 管道换向器实物图

图23 传输管道PVC 管、不锈钢管、煤样瓶图

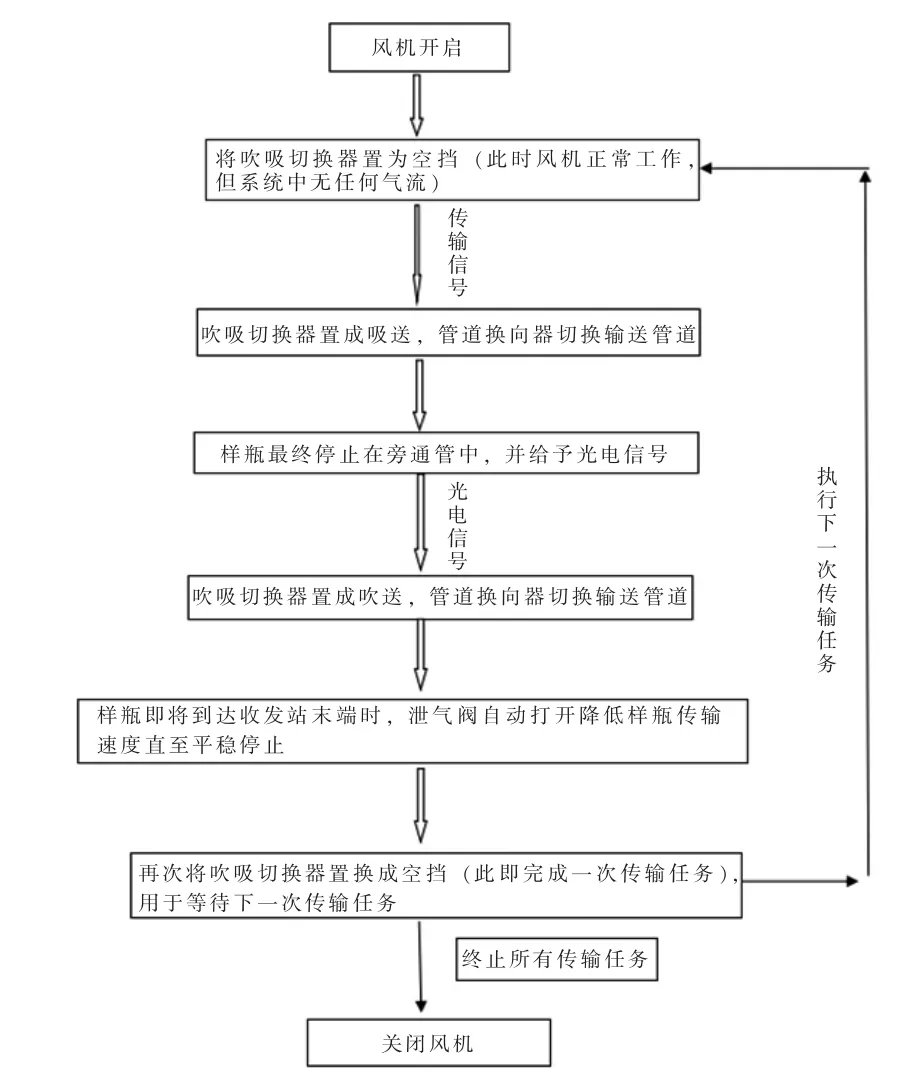

该系统的工作原理是结合吹气和吸气的形式来对原煤样瓶进行输送。 风机动力单元中的风向切换器主要使输送系统在吹送和吸送这两个模式下进行来回切换,而管道换向器可实时更换输送线路,将煤样瓶沿着指定的传输管道传输到指定的收发站中[4]。详细的传输流程见图24。

图24 传输流程图及工作原理图

以A 收发站发送到B 收发站为例说明:

(1)将风向切换器的设置为X 位置,并将管道换向器连通A 收发站,此时整个系统为吸送,样瓶从A 收发站流过管道换向器直至旁通管, 并最终缓慢的停止在旁通管中。

(2)将风向切换器设置成P 位置,此时整个系统为吹送,同时将管道换向器连通B 收发站。此时样瓶从旁通管中开始加速,沿着B 输送管道进行输送,当样瓶输送至末端时在滑动阀和泄气阀的作用下平稳减速,到达无冲击。

1.7 原煤样无人机转运系统

该系统是笔者认为未来将会出现的一种新型的传输模式,它是基于无人机技术(民用)进行输送的,无人机可以从采样机处直接将封装后的原煤样桶吊挂并飞行到制样机处。

该系统与前面几种传输模式相比, 它最大的特点在于在空间上不用铺设任何管道、 轨道等, 也不用管土建等,完全不受空间地域限制,因此施工方面非常省事,节省了大量的施工成本, 特别适用于1 公里以上的长路径的且采用其他传输方式施工不方便的原煤样传输系统。

2 优缺点对比

本文一共介绍了7 种已经实施的或正在实施以及未来可能出现的原煤样转运系统的传输模式。

(1)从传输载体上来看分三种,即原煤样桶、原煤样瓶、原煤样散料。现有的原煤样桶有塑料桶和不锈钢桶两种形式,都能装在25~32kg 的煤样。 原煤样瓶目前电厂使用的最大规格是直径为150 高度320 的塑料瓶, 可以装3~5kg 的煤样。

(2)从单次传输量来看,原煤样气动管道传输系统单次传输量最少,单次只能传输一个煤样瓶的量。而原煤样车辆转运系统单次可以装载约24 个原煤样桶,具体数量主要跟电厂选用的运输车辆的载重量和车厢尺寸有关,但无疑是单次传输量最大的。

(3)从传输速度来看,原煤样车辆转运系统、原煤样气动管道传输系统,原煤样无人机转运系统这三个最快;原煤样链板传输系统最慢,其余次之。

(4)从施工角度考虑,原煤样车辆转运系统和原煤样无人机转运系统最为省事, 几乎不涉及土建以及户外施工。 次之是原煤样气动管道传输系统,只需要铺设管道,相比铺设轨道以及现场配焊齿轨,要容易多,即使管道需要横跨马路, 其涉及到的钢架及土建工作也要比其他安装轨道、架空索道等容易些。

(5)从维修性考虑,原煤样链板传输系统、原煤样车辆转运系统、原煤样气动管道传输系统、原煤样无人转运系统较好, 维修人员都能安全且方便的接触到设备进行检修。

(6)从传输功能来看,原煤样车辆转运系统、原煤样轨道小车转运系统、原煤样气动管道传输系统、原煤样无人机转运系统都具有多点互传功能,其余只能一对一传输。

(7)从拓展性来看,即使增加点位也能实现传输功能的依旧是上述四种, 但最佳的是原煤样车辆转运系统和原煤样无人机转运系统, 因为这两种不需要因增加点位而重新铺设管道和轨道等。

(8)从技术可靠性来看,原煤样无人机转运系统最低,因为目前没有已经实施成功的案例。 最可靠的是原煤样气动管道传输系统和原煤样车辆转运系统, 还有原煤样链板输送系统。前者在医院领域已经实施多年,技术上成熟了, 后面两种主要是因为技术比较简单, 均为常规技术,因此可靠。

(9)从后期升级改造情况来看,比方说电厂用了多年需要升级或者不想要了、需要拆掉,此时就需要考虑拆除成本,包括恢复相关绿化成本。此时电厂会优先选择原煤样车辆转运系统, 因为无需拆除管道、 轨道或架空索道等,而且原运输车辆还可以改投它用。原煤样车辆转运系统也是最能迎合电厂客户心态的, 即在满足原煤样传输功能的前提下,对电厂的绿化及建筑物外观是最小的。

(10)从成本角度角度考虑,原煤样车辆转运系统经济性最高,次之是原煤样气动管道传输系统,管道铺设相比轨道及索道铺设要经济些。

3 结论

电厂在选用原煤样转运系统时, 一定要结合自身项目特点,综合各种情况进行合理选择。