用新技术推动材料管理的智能化数字化进步

刘宝来

(北京公共交通控股(集团)有限公司, 北京100161)

0 引言

近年来随着城市化进程的加快, 城市规模的扩大推动了城市公共交通的发展, 公交规模及服务半径的增加也对公交维修物资的管理提出了更高要求。 北京公交集团通过加强信息化建设,建立了较为完善的企业ERP 系统,实现了维修材料物流数据的信息化,产生了巨大的管理效益。

然而在材料的发放及领用环节还是以人工为主。 公交维修材料管理的复杂性较高, 缺乏自动化导致数据准确性降低,管理风险增加,并且料工岗位也需要人工成本支出[1],这种矛盾在偏远地区的场站尤其突出。 同时由于公交运营时间长及故障发生的不确定性, 夜间及节假日领料时有发生, 增加了管理难度。 当前在维修材料管理中, 主要由料工填写领料单等纸质单据作为库存跟踪记录,部分没有料工的场站由维修员做领取操作,而不具备库存盘点能力的偏远场站由物资中心按月计划直接下发物料。 复杂多样的维修材料通过人工进行汇总审批,数据的准确性和实时性较低, 导致人工成本提高和库存管理困难等问题[2]。

因此,公交材料需要智能化、数字化管理。 近年来“无人库房”、“自助快递柜”等概念层出不穷,并呈普及之势。北京公交集团作为全国公交行业的领头企业, 在材料管理领域,引入现代自动化技术,通过智能化、数字化的材料管理,来提升管理质量,减少人工成本,增加企业管理的经济效益和社会效益,因此开发“无人值守库房”具有重要的意义。

1 市场材料管理技术应用现状

目前市场上各式“无人售货机”技术已经非常成熟,并且已在多种场景中推广应用。 然而由于公交维修材料管理复杂, 近年来在国内公交行业尚无任何可参照的实现无人值守/自动化发料的解决方案。

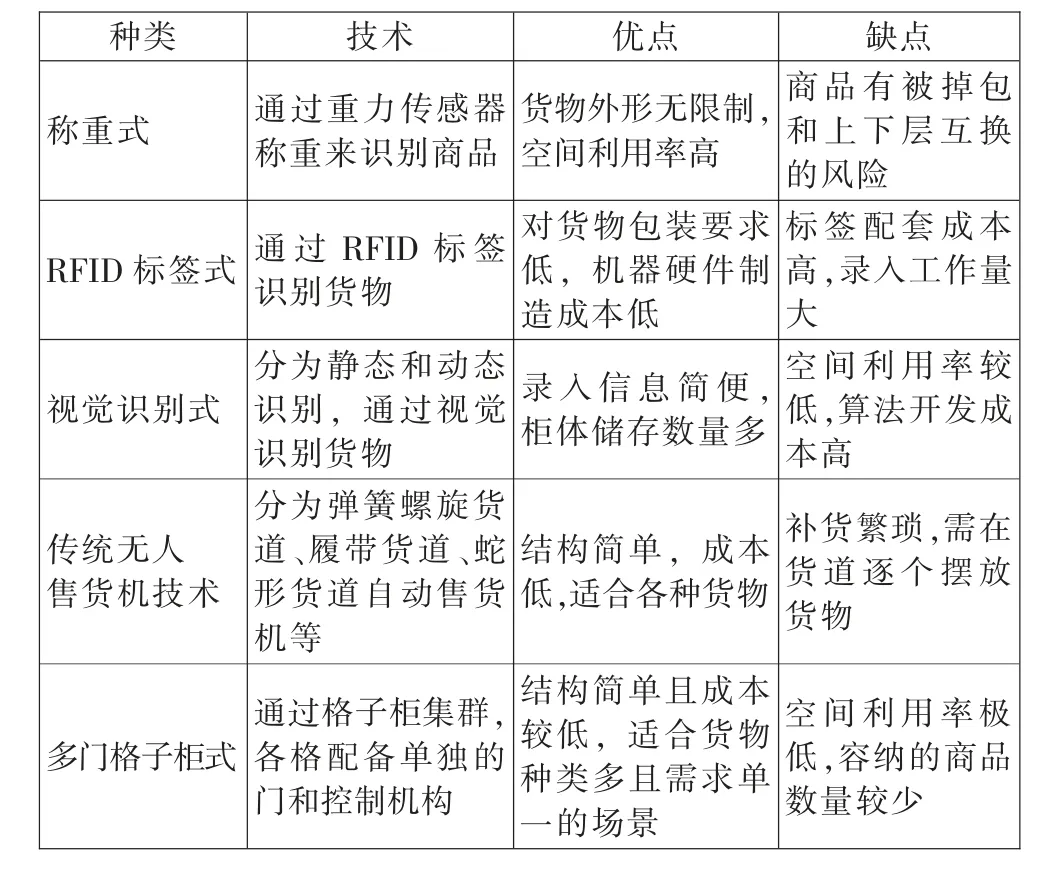

以下为目前市场上主流的材料发放和计数方式分析,见表1。

表1 目前市场上主流的材料发放和计数方式

通过上述对市场材料管理技术应用现状的分析,类似“无人售货机”的技术已成熟,从技术上具备推广的保障。通过对公交企业材料管理需求的细致研究,使用定制的硬件结构及软件平台, 完全可以实现全方位无人值守的数字化管理。

2 项目实施面临的挑战

通过对公交材料管理现状和市场材料管理技术应用现状的分析, 全自动库房管理技术应用项目的实施具有重要的意义和较强的可行性。在项目的实施过程中,面临的挑战主要有以下三点:

2.1 打破数据孤岛

上游数据平台的建立,配合集团信息平台建设,打破数据孤岛,发挥大数据优势。 对于大型企业,已逐步开始建设与完善各类信息平台,尤其是公交企业,已建立了诸如车辆调度平台、车辆维修平台、材料采购平台等各类管理信息平台,但各信息平台间数据尚未完全连通,导致大数据的优势无法完全发挥。因此需要打通数据孤岛,建立统一的大数据平台,规范化大数据管理与分析。

2.2 对现有管理流程的挑战

对现有材料管理流程的挑战, 是开发目标为满足实际生产管理需求的同时,用现代技术提升管理质量。材料管理流程需要考虑实际生产管理需求, 例如传统的管理流程在发生紧急领用时,允许临时的、不合规的领用,但本项目的自动化管理流程在该情况下可能不允许领用[3]。因此需要制定出合理的、满足实际生产管理需求的流程,进而通过现代技术切实地提升管理质量。

2.3 公交材料的复杂性

对于公交材料的复杂性, 需要突破现有技术的局限性。 公交车型与动力形式的不同导致公交维修材料复杂多样,同时公交材料在领用频率上具有一定的规律性,如春季多换雨刮,冬季多换冷冻液,可以通过管理来改善公交材料的调度情况。 此外面对电瓶等大型材料,仅使用零件柜难以完成所有零部件的安置与计数, 由此带来了大型、异型材料的存取技术难题。

3 解决方案

3.1 硬件解决方案

3.1.1 打通数据孤岛的架构设计

在集团信息平台中完善材料管理模块的的建设,同时还要完成各设备与信息平台的数据对接。 本项目作为智能终端来配合公交企业的材料管理平台, 从而完成材料管理信息平台与实际维修材料之间的数据对接, 实现材料管理的全链条智能化管理,有利于打通数据孤岛,建立大数据平台,优化管理流程。

3.1.2 结合实际生产管理需求提出多种技术的组合解决方案

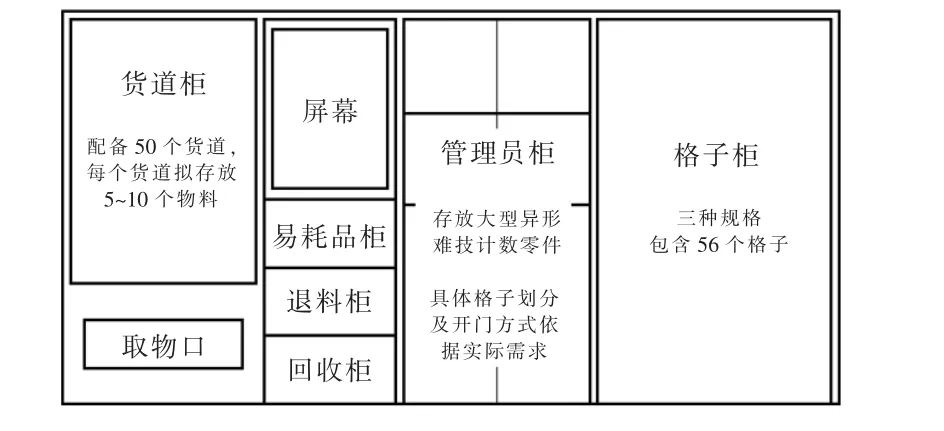

在硬件上,提出了智能物料柜方案,智能物料柜由主控系统和显示屏、针对小型物料的货道柜、针对大中型物料的格子柜、管理员专柜和其他零件柜等组成,见图1。

图1 智能物料柜功能分区示意图

3.2 软件系统

3.2.1 软件系统基本功能

在软件上,需要完成与信息平台的数据对接,包括:订单获取功能、操作记录上传功能、库存查询功能、异常上报功能与维护更新功能等。

同时智能物料柜还需要完整的物料管理流程, 通过硬件和软件协调调度,完成各个订单要求的业务功能。

3.2.2 物料管理业务功能说明

具体的业务功能包括自动领料功能、自动补料功能、自动退料功能、自动旧料回收功能、人工盘点功能等。

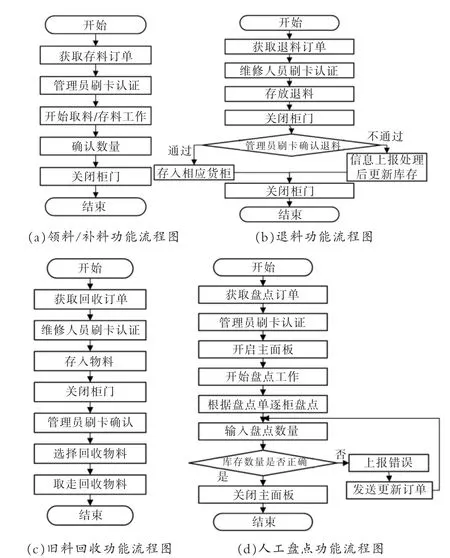

(1)自动领料功能:如图2(a),维修人员刷卡启动领料程序, 系统根据信息平台的领料订单自动控制智能物料柜发放各类维修用料,完成领料工作后,系统记录领用物料、人员、时间及剩余库存等数据。

(2)自动补料功能:如图2(a),管理员刷卡启动补料程序, 系统根据信息平台的补料订单自动指定对应储存空间,指示管理员进行补料,完成补料工作后,系统记录补充物料、人员和时间,同时更新库存。

图2 物料管理业务流程图

(3)自动退料功能:如图2(b),维修人员刷卡启动退料功能,获取信息平台的退料订单,开启退料柜,操作人员将退料存入后,系统记录退料物料、人员、时间。管理员确认退料后根据退料订单决定通过或驳回退料订单。

(4)自动旧料回收功能:如图2(c),维修人员刷卡启动旧料回收功能,系统根据回收订单,开启回收柜,操作人员放入回收旧料 (回收旧料属于有再利用价值的废弃零件),系统记录回收旧料、人员和时间。管理员确认回收旧料后根据回收订单取走回收旧料。

(5)人工盘点功能:定期人工盘点物料库存,确保库存与记录一致。 如图2(d),通过系统的盘点订单,管理人员可以刷卡启动人工盘点功能, 打开设备逐柜清点存量物料,与平台库存数量进行比对盘点。

本项目的智能物料柜通过软硬件切合实际生产管理需求,梳理合理的材料管理流程,通过管理手段弥补硬件短板,用新技术来提升管理质量。

3.2.3 创新管理思路实现最大化的数字化目标

由于现有技术条件限制, 面对复杂多样的公交维修材料,要实现完全数字化的目标会遇到技术瓶颈,或者需要投入较高成本而降低效益, 因此可以通过创新的管理思路实现最大化的数字化目标。 使用数字化手段管理合适的材料,以人工辅助方式管理数字化困难的材料,通过改进管理思路来推进目标实现。 例如,面对大型、异型零件的存取和计数难题, 从可靠性和管理链条闭环的角度考虑,创造性的提出管理员专柜方案,管理人员可以在该柜中领用使用频率低的大型、异形物料,并进行人工辅助计数, 此外还可以集中批量存取螺栓螺母等物料以及作为临时存放保管空间, 从而通过创新的管理思路来降低技术上的实现难度,进而实现最大化的数字化目标。

4 未来对于大型无人库房的思考

本项目此次主要面对的是小型公交场站, 一个车队仅有几十台车辆,而未来面对大型场站车间,其承修范围可达上千台车辆, 维修物料的管理往往需要大型库房来实现。 因此,建设大型无人库房、仓储智能化将成为未来发展的方向[4]。

大型智能库房需要应用更多数字化和自动化手段以满足物料管理要求,例如使用RFID 射频识别技术实现对物料的自动识别, 通过光电传感器及计重盘来对物料进行区分和计数等。在硬件设施设备上,通过自动化输送系统输送物料,结合自动分拣系统分拣物料,在自动存储系统中完成存储,广泛应用如大数据、物联网、AI 等互联网技术,实现企业的物料有效管理,提升企业综合管理水平与整体运作效率。

5 结论

通过现代自动化的库房管理技术, 对公交材料进行智能化、数字化的管理,来提升管理质量,达到“减员增效”的目标,增加企业管理的经济效益和社会效益,推动材料管理领域的发展与进步。 在未来,结合更多数字化、自动化手段,材料管理智能化、无人化发展的步伐将会越来越稳健。