基于FMEA 的风力发电机组偏航系统可靠性分析

席瑞萍

(太原重工新能源装备有限公司, 山西 太原 030032)

0 引言

偏航系统[1]是风力发电机组必不可少的重要组成结构, 也是影响风机发电量的重要因素和风机安全的重要保证。其主要功能有两个:一是使风轮跟踪变化稳定的风向,提升风能的利用效率;二是当发生特大强风、电缆缠绕或者故障时, 采用相应的控制程序进行操作, 自动解缆,保证机组的安全[2]。 偏航系统的作用除了在风向变化时可及时调整风轮风向外, 还可以有效防止悬垂电缆过度发生扭转、缠绕。因此,该机构的装配安装质量,对于其工作性能及可靠性意义重大。

故障模式及影响分析FMEA (Fault Modes & Effects Analysis)是一种通过分析系统中每一产品所有可能发生的故障模式及对系统造成的所有可能影响, 并按每一个故障模式的严重程度及其发生概率进行分类的一种归纳分析方法。 按使用阶段的不同,可以分为设计FMEA(简称DFMEA)和过程FMEA(简称PFMEA)。

FMEA 是开始于产品设计和制造过程中, 并指导贯穿实施于整个产品周期, 是以产品可能发生的潜在故障为基础, 不断进行产品的升级改造以达到提升产品安全性及可靠性的目的。 该分析方法是从整个结构系统的每个零部件着手,自下而上逐级分析,汇总所有基础零部件的可能故障种类,最后归纳总结。

1 偏航系统的组成及工作原理

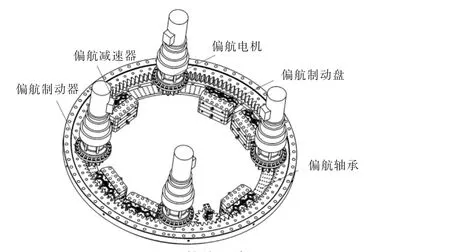

偏航系统由偏航轴承、偏航制动盘、偏航电机、偏航减速器、偏航制动器等部件组成[3],见图1。

图1 偏航系统

偏航系统具有连接机舱与塔筒的作用[4],与塔架和机架配合连接, 其中偏航轴承安装于塔架顶端的塔筒法兰上, 偏航轴承的轴承内外圈分别与机组的机舱和塔体用螺栓连接。 偏航轴承外圈连接机架,内圈连接偏航驱动齿轮,偏航驱动安装于偏航内齿圈,驱动装置通过驱动小齿轮在偏航轴承上的运动,带动机架在塔架上转动,从而实现偏航对风功能。

2 偏航系统功能分解-矩阵分析

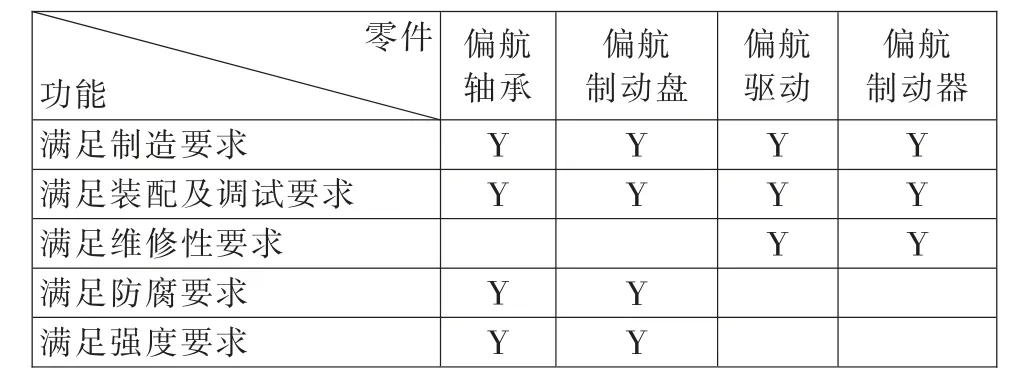

为充分分析偏航系统的各项功能要求, 使其满足标准、安全性、可靠性、稳定运行等要求,同时也要满足外观、制造性、装配性、维修性等要求。对偏航系统及其各组件的使用功能进行列举,辨别各种零部件内、外在使用要求, 对其进行分析整理, 将零部件使用功能一一进行分解,根据零部件的使用功能制定关键质量控制点。依据此功能分解,使零部件的质量特性定义更具针对性,更有利于对零部件的失效原因进行分析, 并依此制定相应的质量改进计划。 偏航系统功能-矩阵分析见表1。

表1 偏航机构功能-矩阵分析

3 偏航机构FMEA 分析

3.1 故障模式与影响分析

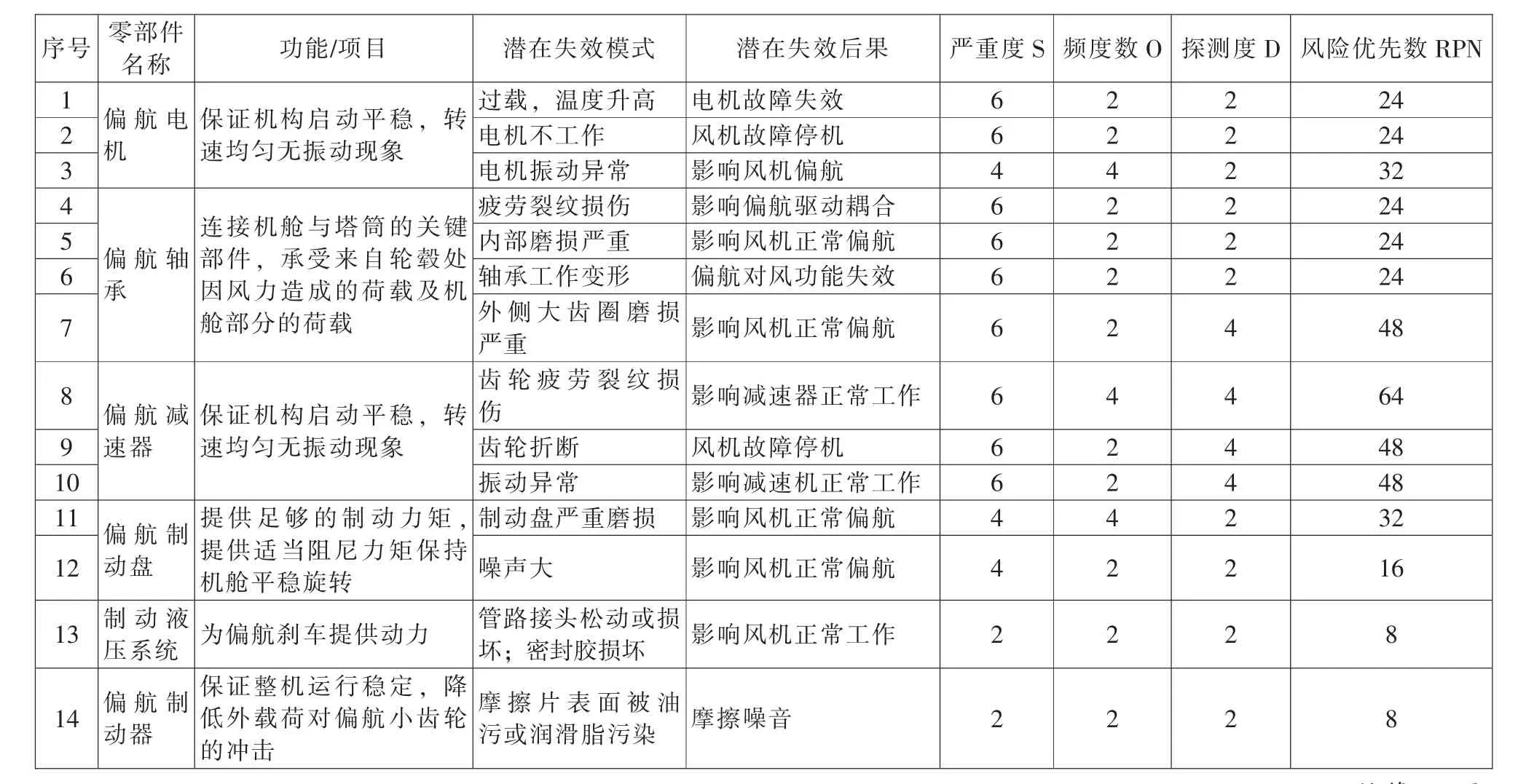

故障是产品由于老化、磨损、疲劳等多方面原因,丧失预计性能的一种状态,对于机电产品来说,组成结构较复杂,产品故障原因受设计、生产、制造、使用、维护等多方面因素的影响,导致故障模式多种多样,对于风电机组产品而言,其使用环境比较恶劣,如若日常运维不够及时等因素,就会加大故障产生的频率,同时故障的模式也会更趋于复杂。偏航系统是一个较复杂的机构,主要由结构件、液压系统共同组成,根据该系统设计的稳定运行可靠等级,再结合实际工程经验,对偏航齿轮故障、偏航轴承故障、偏航驱动故障、制动系统液压管路[5]的故障模式分别进行分析,并计算其风险优先数RPN,以判定故障的严重程度。 风险优先数RPN 可用下式表示,它反映了故障发生的可能性及其后果严重性的综合度量,RPN 值越大,该故障的危害性就越大。

RPN=S×O×D

通过表2 可知,在偏航系统中,偏航电机的风险优先数RPN 值最大,偏航轴承次之。 可以反映出偏航电机的故障对偏航系统的稳定运行影响风险最大。

表2 偏航系统故障模式分析[6-10]

3.2 分析结论及改进建议

根据FMEA 的故障模式与影响分析结果, 可以看出在偏航机构中,液压管路等部件,其RPN 相对较低,因其失效最主要是由于日常维护不足,未对密封件定期更换,通过提高维护保养水平,以降低系统失效的影响,提高产品稳定运行能力。

而偏航减速器的失效严重度较高,这主要由以下原因导致:减速器摩擦片表面附满油;制动盘与减速器摩擦片接触,长期运行在制动盘表面形成釉质层,且与釉质层相互摩擦;减速器内部齿轮疲劳裂纹扩展;齿轮折断;减速器内部润滑不足;减速器密封不严等,一旦发生任一故障,将会影响风机的可靠运行;同时,受结构及安装位置影响,发生故障后,均有一定的维护难度。

4 结束语

本文使用FMEA 的方法对偏航系统进行了可靠性分析,分析出潜在的故障模式,以此进行了风机可靠性影响分析。偏航系统作为风力发电机组的核心功能部件,其运行可靠性直接影响到风机的正常运转, 提高系统的可靠性,对保证风机稳定运行的安全性具有较大意义。因此需从多方面进行可靠性控制,如设计时,全面考虑各部件的工作运行环境,合理选取参数、确认材质;生产时,加强对配套件产品质量的控制, 加强对过程的监督检验; 装配时,增加检验偏航系统的重要工艺部分的次数;验收时,增加验收相应的条款;运行时,加强风场的巡检及日常维护;及时更换损坏部件和易损件等。