激光增材制造321不锈钢组织性能研究

王招阳 肖长源 李昌林 李思源 付一峰 祝天放 刘 策 袁立铭

激光增材制造321不锈钢组织性能研究

王招阳 肖长源 李昌林 李思源 付一峰 祝天放 刘 策 袁立铭

(首都航天机械有限公司,北京 100076)

基于激光增材制造技术,在不锈钢基板上制备了321不锈钢熔覆层,利用金相显微镜和显微硬度计分析熔覆层的显微组织和显微硬度,利用XRD衍射仪分析熔覆层的成分,利用摩擦磨损试验机和电位极化曲线分析熔覆层的耐磨和耐腐蚀性能。研究结果表明,熔覆层与基体之间呈现良好的冶金结合。熔覆层主要由胞状晶和树枝晶组成;显微硬度约为410HV;由于基材的混入,熔覆层中出现α-Fe;磨损量约为0.0108g,是基材的0.09倍;自腐蚀电流密度为3.272×10A/cm,优于基材的4.303×10A/cm。

增材制造;321不锈钢;显微组织;耐磨性;耐腐蚀性

1 引言

激光增材制造技术是以高功率激光为热源,利用计算机建立模型,通过同轴送粉的方式在基体表面制造不同形状的零件,具有热影响区小,自动化程度高且易于与基体之间形成冶金结合等优点,目前已经被广泛地应用到金属快速制造及零件表面修复领域。由于结构的需要,零件的复杂程度越来越高,许多精密构件的磨损会造成整个零件报废,利用激光增材制造技术可以对磨损零件进行修复,这就要求涂层性能能够满足使用要求。

321不锈钢具备优良的加工性能,在机械制造、航空航天领域应用广泛。本文以321不锈钢粉末为熔覆材料,在基体表面利用增材制造技术成形了321不锈钢熔覆层,分析了熔覆层的组织性能,研究结果有助于增加对321不锈钢熔覆层组织性能的了解,推广其在航天制造及零件修复方面的应用。

2 实验材料与实验方法

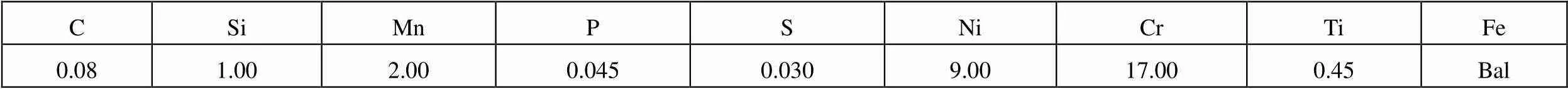

实验用激光器为YLS-6000型光纤激光器,最大输出功率为6000W,光斑大小为方斑5mm×5mm,光斑内能量分布均匀。实验材料为粒度为45~105μm的321不锈钢合金粉末,利用BTSF-2同轴送粉器送粉,基板材料为321不锈钢板。合金粉末成分如表1所示。

表1 321不锈钢合金粉末成分(质量分数/%)

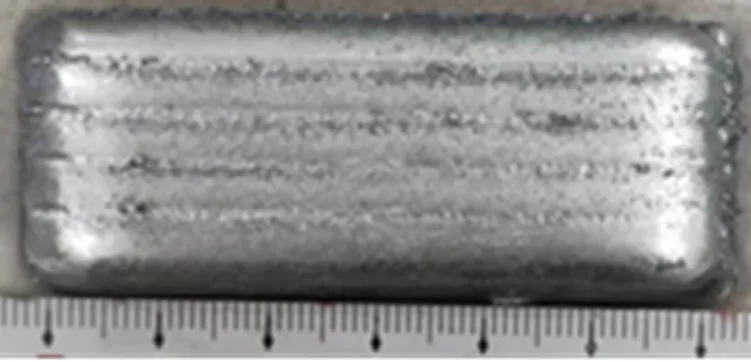

选取增材制造321不锈钢实验参数为激光功率2.2kW,扫描速度为7mm/s,送粉速率为13.2g/min,增材制造过程中均采用高纯氩气保护,得到的单道熔覆层形貌如图1所示,多道多层熔覆层如图2所示。

图1 激光熔覆试验平台

图2 多道多层熔覆层形貌

采用王水溶液对熔覆层进行腐蚀处理,配比为HCL:HNO3=3:1,用擦拭腐蚀的方式利用棉花轻轻擦拭表面,腐蚀时间10s,利用金相显微镜和数字显微硬度计分析熔覆层显微组织和显微硬度;利用XRD衍射仪对熔覆层与基体的成分进行分析;利用MM-200滑块磨损试验机测试材料的耐磨性能,磨环材料为GCr15钢,载荷196N,转速200r/min,利用TG328B光学分析天平每隔半小时称重一次。利用CHI600E电化学工作站测试材料的耐腐蚀性,首先将材料线切割为10mm×10mm×4mm的薄片,打磨后冷镶,腐蚀介质为质量分数3.5%的NaCl溶液。

3 结果与分析

3.1 熔覆层显微组织与显微硬度

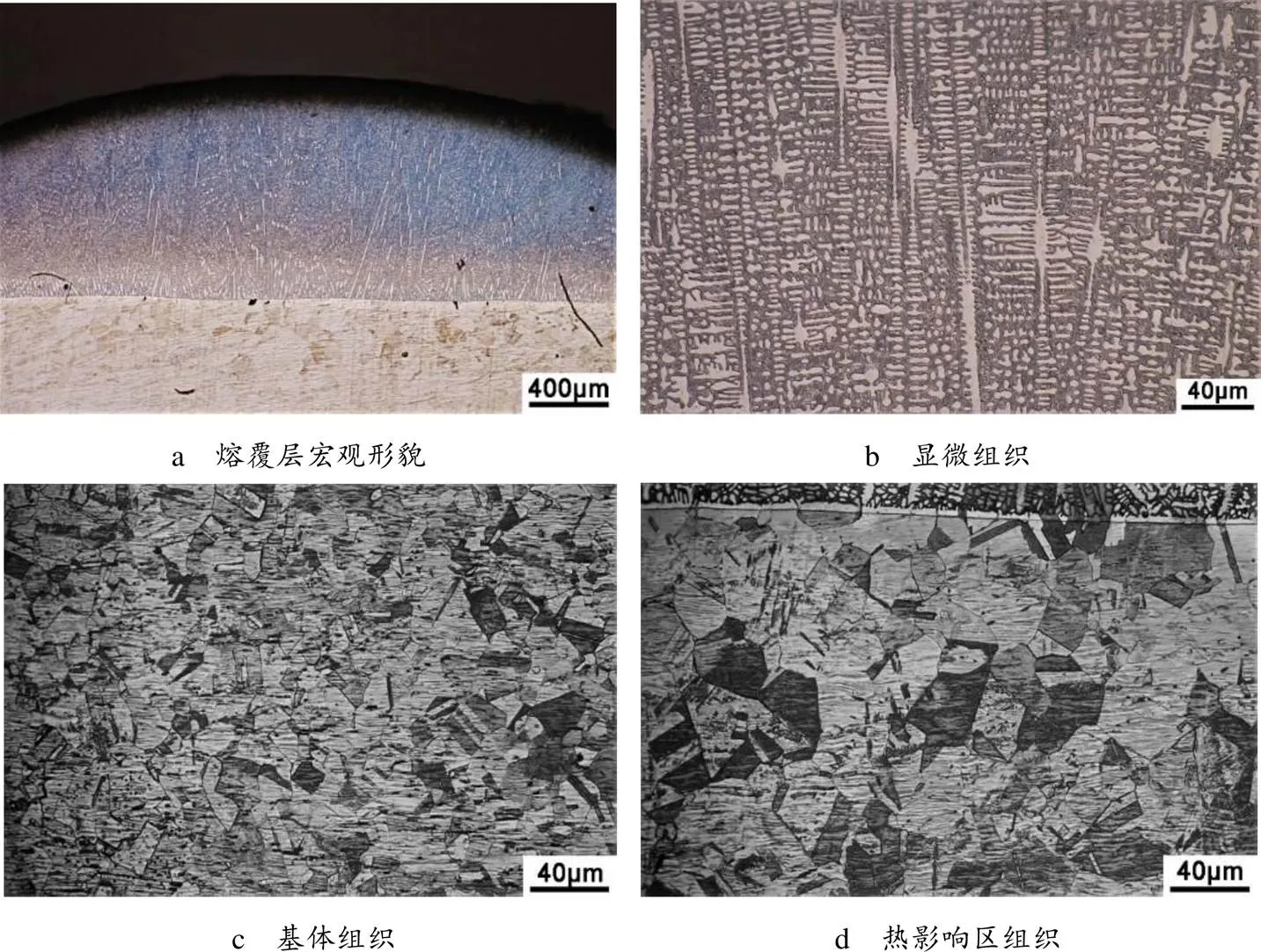

单道321不锈钢熔覆层宏观形貌如图3a所示,微观形貌如图3b所示。由图可知,熔覆层主要由胞状晶与树枝晶组成。在激光熔覆过程中,熔池中的熔融金属以外延生长的形式形成具有显著非平衡快速凝固组织特征的胞状晶组织,并且随着温度梯度减小和凝固速率增大,形成树枝晶组织。基体形貌如图3c所示,热影响区形貌如图3d所示。由图可知,基体组织主要是奥氏体和铁素体,靠近熔覆层的热影响区为较粗大的晶粒,这是由于激光熔化粉末的温度非常高,当熔融的液态金属粉末接触基体时,会有一部分基材被熔化,相邻部位的基材受到高温的影响晶粒长大。

图3 显微组织特征

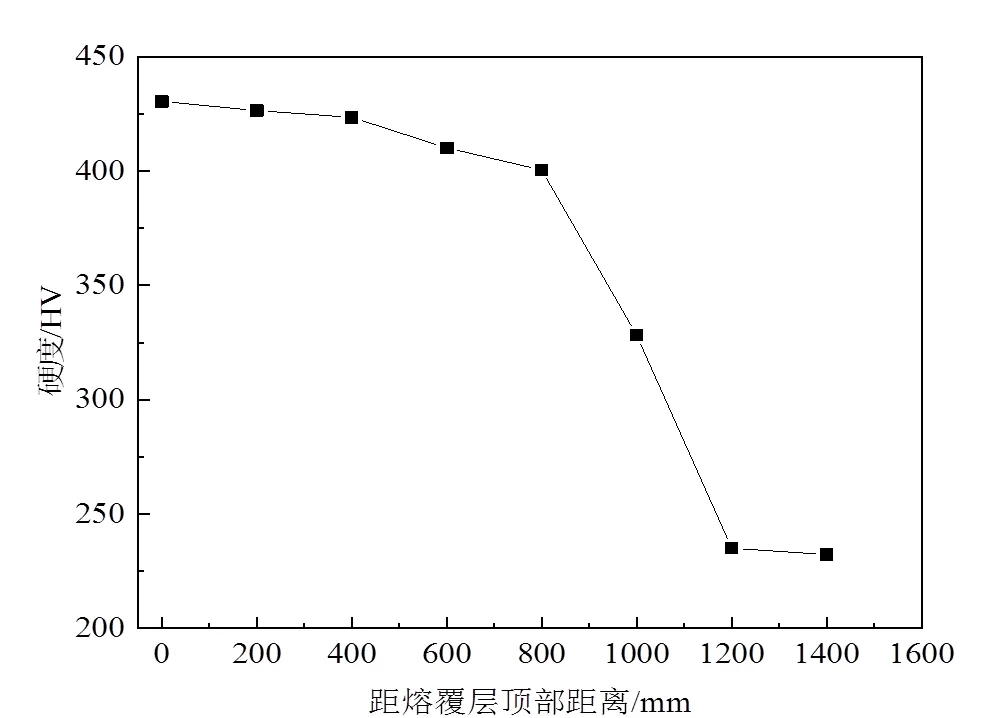

单道熔覆层显微硬度如图4所示,由图可知,321不锈钢熔覆层的平均硬度约为408HV,高于基材,熔覆层底部由于基材的混入硬度较低。

图4 显微硬度特征

3.2 熔覆层物相分析

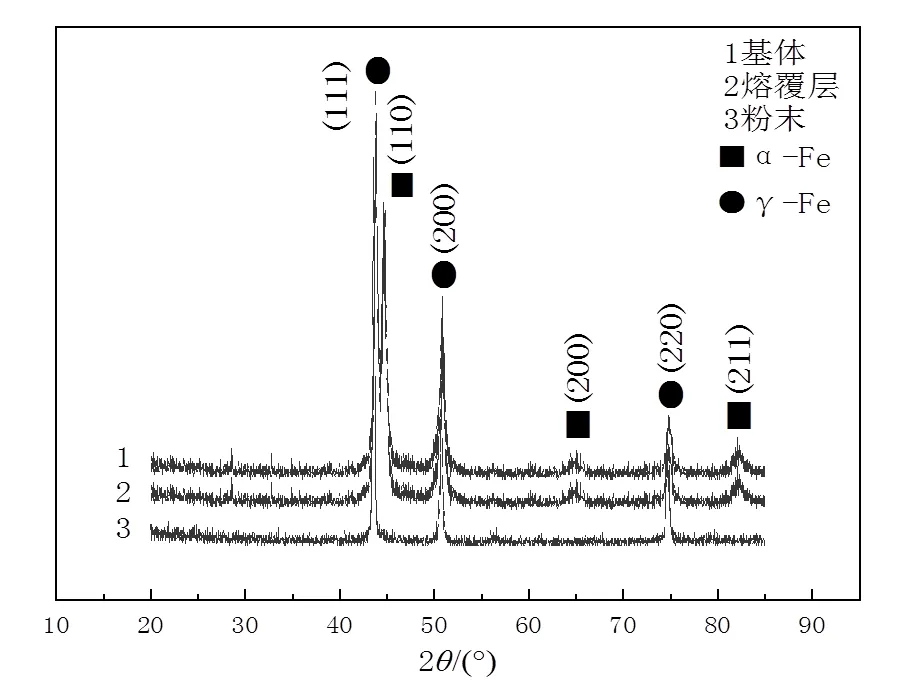

图5 熔覆层物相分析

分别对基体、321粉末、熔覆层进行XRD物相分析,结果如图5所示。由图可知321不锈钢粉末全部为γ-Fe,熔覆层为α-Fe和γ-Fe,在基体中存在铁素体相,这是因为奥氏体不锈钢中含有适量的铁素体有利于提高金属抗热裂纹和晶间腐蚀的能力,由此可以推断出熔覆层中的α-Fe应该为基体中进入的。

3.3 熔覆层耐磨性分析

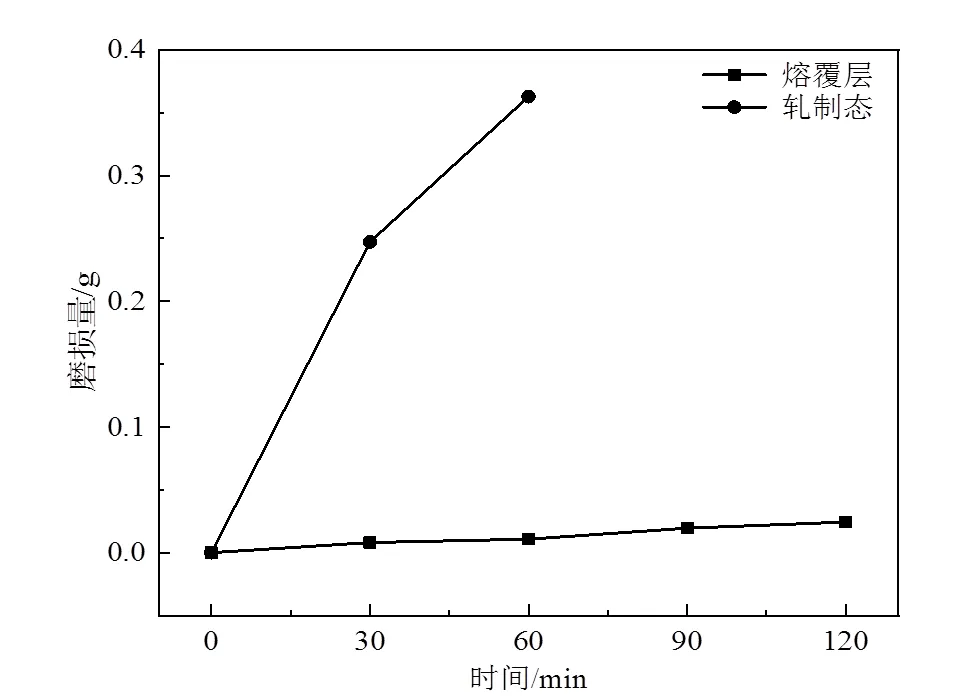

图6 熔覆层耐磨性能分析

分别对熔覆层和基体进行摩擦磨损性能测试,如图6所示,由图可知,熔覆层120min磨损量为0.0244g,基体在30min摩擦磨损量为0.1156g,熔覆层的耐磨性远远高于基体,这也表现出了熔覆层良好的耐磨性。

3.4 熔覆层耐腐蚀性分析

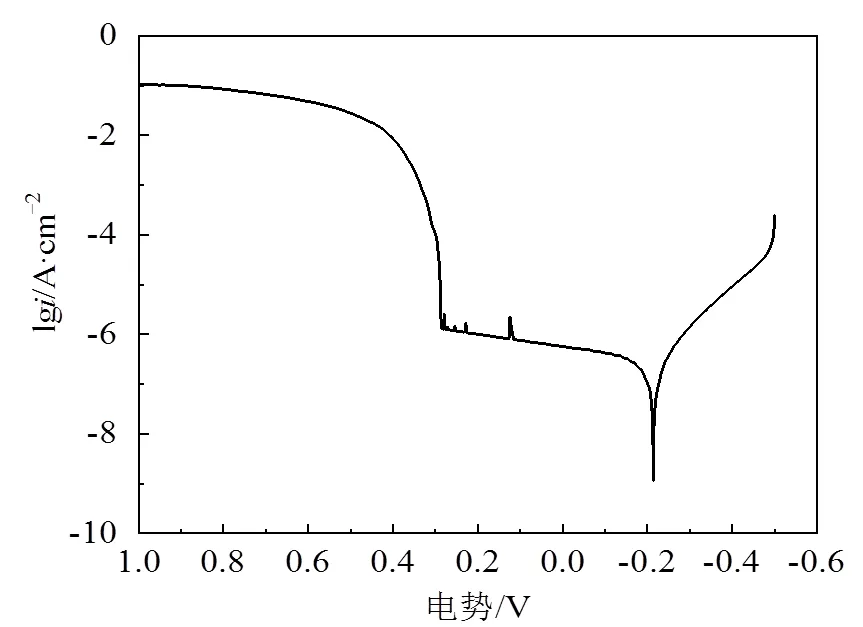

分别对熔覆层与基体进行电化学腐蚀分析,极化曲线如图7a、图7b所示。最终测得熔覆层的自腐蚀电流为3.272×10A/cm,基体的为4.303×10A/cm,对于电化学腐蚀极化曲线来说Icorr(自腐蚀电流)越低耐腐蚀性能越好,阻抗图谱如图7c所示,对于阻抗图谱,圆弧的半径代表极化电阻,半径越大耐腐蚀性越好。由自腐蚀电流和极化电阻可知,熔覆层的耐腐蚀性优于基体。

a 熔覆层极化曲线

4 结束语

a. 熔覆层显微组织主要由胞状晶与树枝晶组成,热影响区组织明显粗大,显微硬度约为408HV,熔覆层底部由于基体的混入,硬度较低。

b. 熔覆层的物相成分主要是γ-Fe和α-Fe,其中α-Fe是由于基材的混入造成的;在相同的磨损条件下,熔覆层的耐磨性能明显优于基体。

c. 熔覆层的自腐蚀电流为3.272×10A/cm,基体的为4.303×10A/cm,耐腐蚀性能显著提高。

1 徐滨士,董世运,门平,等. 激光增材制造成形合金钢件质量特征及其检测评价技术现状(特邀)[J]. 红外与激光工程,2018,47(4):8~16

2 Cheikh H E, Courant B, Branchu S, et al. Analysis and prediction of single laser tracks geometrical characteristics in coaxial laser cladding process[J]. Optics and Lasers in Engineering, 2012, 50(3): 413~422

3 Smurov I. Laser cladding and laser assisted direct manufacturing[J]. Surface & Coatings Technology, 2008, 202(18): 4496~4502

4 Diaz E, Amado J M, Montero J, et al. Comparative study of Co-based alloys in repairing low Cr-Mo steel components by laser cladding[J]. Physics Procedia, 2012, 39(10): 368~375

5 Pereira J, Zambrano J, Licausi M, et al. Tribology and high temperature friction wear behavior of MCrAlY laser cladding coatings on stainless steel[J]. Wear, 2015, 330: 280~287

6 Chen Tao, Liu Defu, Wu Fan, et al. Effect of CeOon Microstructure and Wear Resistance of TiC Bioinert Coatings on Ti6Al4V Alloy by Laser Cladding[J]. Materials, 2017, 11(1): 1~14

7 雷力明,侯慧鹏,何艳丽,等. 金属增材制造技术在民用航空领域的应用与挑战[J]. 航空制造技术,2019,62(21):22~30

8 王华明,张述泉,王韬,等. 激光增材制造高性能大型钛合金构件凝固晶粒形态及显微组织控制研究进展[J]. 西华大学学报:自然科学版,2018,37(4):9~14

9 李静,林鑫,钱远宏,等. 激光立体成形TC4钛合金组织和力学性能研究[J]. 中国激光,2014,41(11):109~113

10 Zhu Zheng. MechanicalEngineering Materials[M]. Beijing: National Defense Industry Press, 2007. 148~150

11 Kurz W, Fisher D J. 凝固原理[M]. 李建国,胡侨丹,译. 北京:高等教育出版社,2010

Microstructure and Properties of Laser Additive Manufacturing 321 Stainless Steel

Wang Zhaoyang Xiao Changyuan Li Changlin Li Syuan Fu Yifeng Zhu Tianfang Liu Ce Yuan Liming

(Capital Aerospace Machinery Co., Ltd., Beijing 100076)

Based on the technology of laser additive manufacturing, the 321 stainless steel alloy coating was coated on the surface of stainless steel. The microstructure and microhardness of the cladding layer were analyzed by optical microscopy and microhardness tester. The composition of the cladding layer was analyzed by XRD. The wear resistance and corrosion resistance of the cladding layer were analyzed by wear tester and polarization curve. The results showed that the cladding layer exhibited metallurgical bonding to the substrate. The microstructures of the cladding layer were composed of cell and dendrites crystals. The microhardness of the cladding layer is about 410HV; The α-Fe appears in the cladding layer due to the mixing of the substrate, abrasion loss of the cladding layer was 0.0108g, 0.09 times that of the substrate; self-corrosion current density was 3.272×10A/cm, better than 4.303×10A/cmof substrate.

additive manufacturing;321 stainless steel;microstructure;wear resistance;corrosion resistance

TG174.4

A

王招阳(1994),硕士,材料加工专业;研究方向:焊接及增材制造。

2021-04-08