空间在轨3D打印进展及关键问题分析

王 敏 时 云 杨天豪 郭立杰 刘玉来

空间在轨3D打印进展及关键问题分析

王 敏时 云杨天豪郭立杰刘玉来

(1.中国科学院沈阳自动化研究所,机器人学国家重点实验室,沈阳 110016;2.上海航天设备制造总厂有限公司,上海 200245)

针对在轨3D打印技术在空间实施的关键技术,总结了在轨3D打印技术主要研究进展,阐述了空间制造与地面制造的区别,最后,分析了3D打印技术实现空间在轨作业所需解决的关键技术问题。研究结果可为我国在轨3D打印技术发展提供参考。

在轨3D打印;空间增材制造;在轨制造

1 引言

随着人类太空探索的不断深入,上世纪90年代开始,各航天大国陆续开展了空间在轨3D打印技术相关研究。空间在轨3D打印是指在地外空间平台上利用3D打印技术,根据需求进行零部件的原位制造。由于其显著的经济和社会效益,近年来,空间在轨3D打印技术发展迅速。然而,由于空间特殊环境等因素的影响,空间在轨3D打印技术的实施仍然存在很多亟待解决的问题。

2 空间在轨3D打印技术主要进展

2.1 高分子材料3D打印

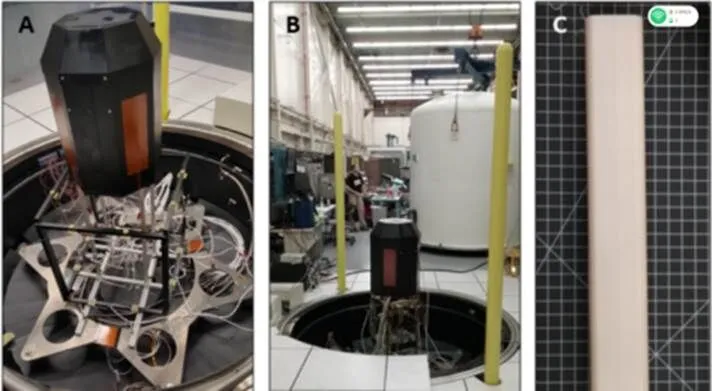

高分子材料空间3D打印技术研究开展的最早,并已有多台空间3D打印机实现在轨试验。2017年,美国太空制造公司采用扩展结构增材制造技术制造了一个37.7m的梁,为下一步空间超大结构的在轨制造奠定基础(如图1)。与NASA采用ABS材料不同,意大利Altran公司制造了使用生物可降解材料PLA塑料的在轨3D打印机(POP3D),这对空间站舱内环境的影响更小。该设备外形是边长25cm的立方体,比NASA的空间3D打印机小很多,也是采用的熔融沉积成型工艺(FDM)。

在空间材料回收再利用方面,美国太空制造公司开发了在微重力条件下塑料回收系统R3DO,可用于将国际空间站的ABS塑料零件转换为3D打印机丝材。该系统建立了一个回收器,能够分解ABS塑料零件(最大尺寸为6cm×12cm×6cm),并将其转化为(1.75±0.1)mm直径的焊丝盘或球状物。

图1 扩展结构增材制造设备及制造的结构

2.2 金属材料3D打印

NASA目前正在开发两种空间金属3D打印工艺,以便在国际空间站上演示:结合金属沉积工艺、送丝+电弧增材制造工艺。

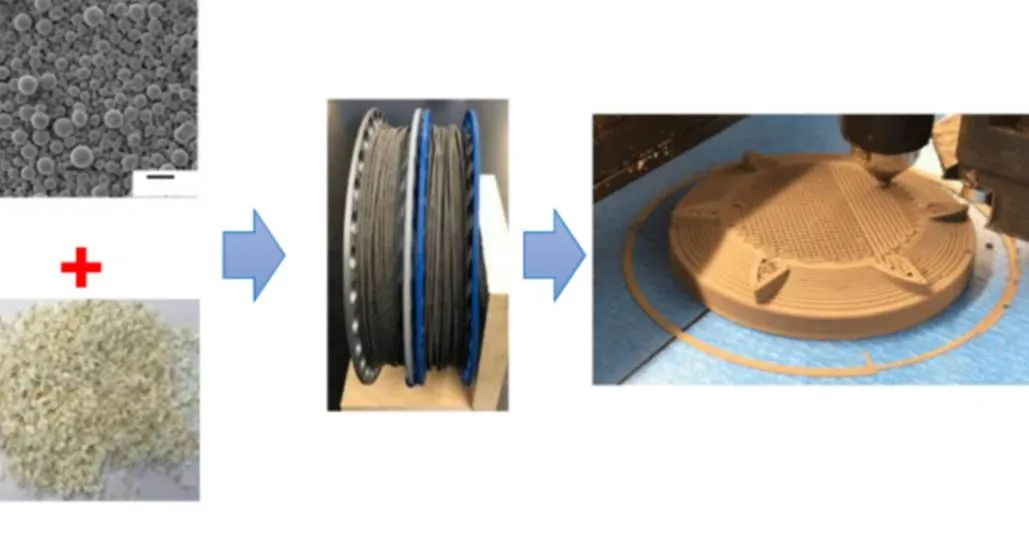

结合金属沉积工艺:金属颗粒结合在聚合物中,印刷子系统可以通过熔丝制造挤出聚合物并沉积在构建板上,零件在炉中经过脱粘循环释放聚合物粘结剂,剩余金属烧结,最后,零件返回打印室进行整理。路易斯维尔大学已经开发了用于结合金属沉积的金属Ti-64长丝,如图2所示。

图2 用于结合金属沉积3D打印的金属Ti-64长丝

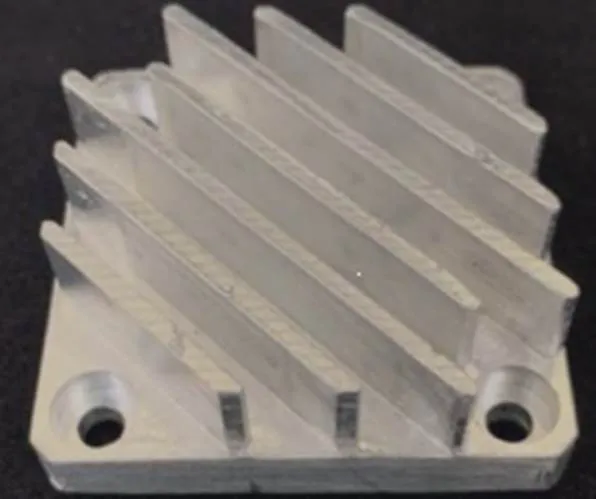

图3 用火神原型机生产的散热器

太空制造公司正在为“国际空间站”开发一种送丝+电弧增材制造(WAAM)系统——火神系统。该系统具有多种功能,包括金属3D打印、聚合物3D打印和减材制造等,可用于多种航空、航天级金属材料3D打印制造。该系统3D打印原材料以焊丝的形式提供,且具有很高的可扩展性。图3为用火神原型机生产的散热器。

资料[6]介绍了NASA零重力下铝和钛材料电子束无模成型制造(EBF3)试验成果,如图4、图5。

图4 零重力抛物线飞行中铝的EBF3实验

图5 电子束无模成型制造(EBF3)的铝和钛零件

目前,还没有资料显示在太空轨道上进行了金属3D打印试验。

2.3 生物复合材料3D打印

2014年,美国宇航局艾姆斯研究中心开展了原位按需印刷先进生物复合材料的研究,实现了一个非结构蛋白的两种材料阵列的打印。宿主细胞是酿酒酵母,打印介质和底物是一种含葡萄糖的海藻酸钠培养基沉积在含钙和半乳糖的琼脂表面。研发人员预计,如果生物衍生材料空间3D打印技术能够成功应用,可大幅减少在轨飞行任务中使用的部件的质量。

2018年,卡尔加里大学研发了一种处理太空中人体废物的方法。使用特殊的基因工程酶,将人类粪便转化为特殊的生物塑料物质,可用作3D打印的材料。

2.4 电子功能器件3D打印

按需制造电子产品(ODME)可实现在轨道上建造机组、结构监测系统和传感器等的关键功能。

2012年,英国华威大学(University of Warwick)发明的一种可导电的炭黑和不导电的塑料集合物组成的复合材料,可打印触摸传感器和弯曲传感器,并已成功打印了可感知人类手指弯曲的手套(如图6)。

图6 3D打印可感知人类手指弯曲的手套

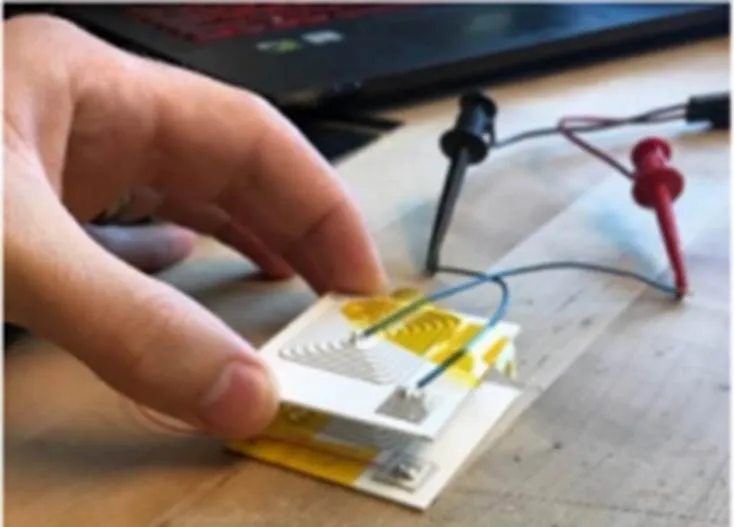

2018年,美国Techshot公司研究了微重力环境下可3D打印电子产品的小型化和适应性改造问题,以及电子设备和航空电子设备的空间制造,如图7所示,为用于特性描述的目的而连接了电线。

图7 Techshot公司3D打印的无线湿度传感器

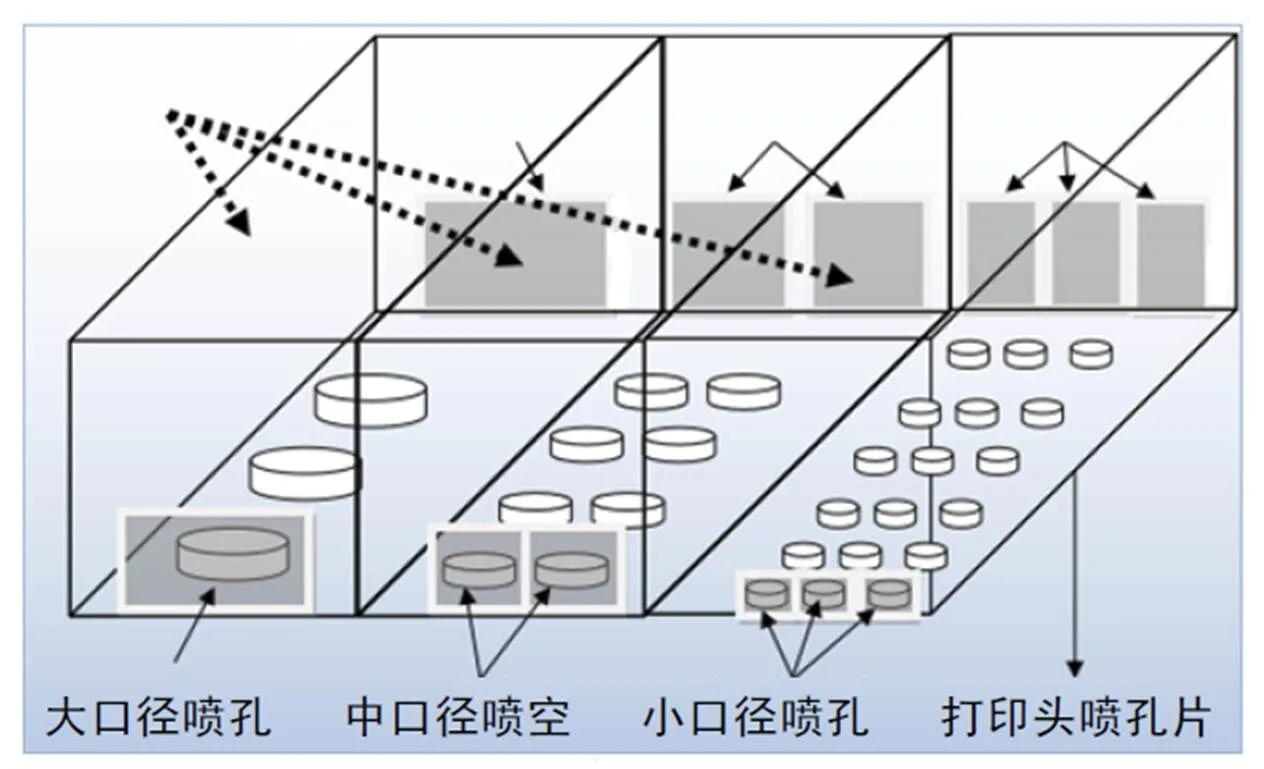

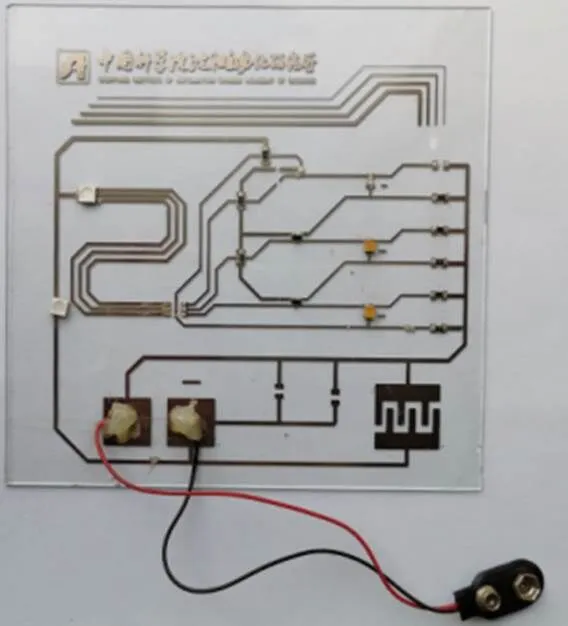

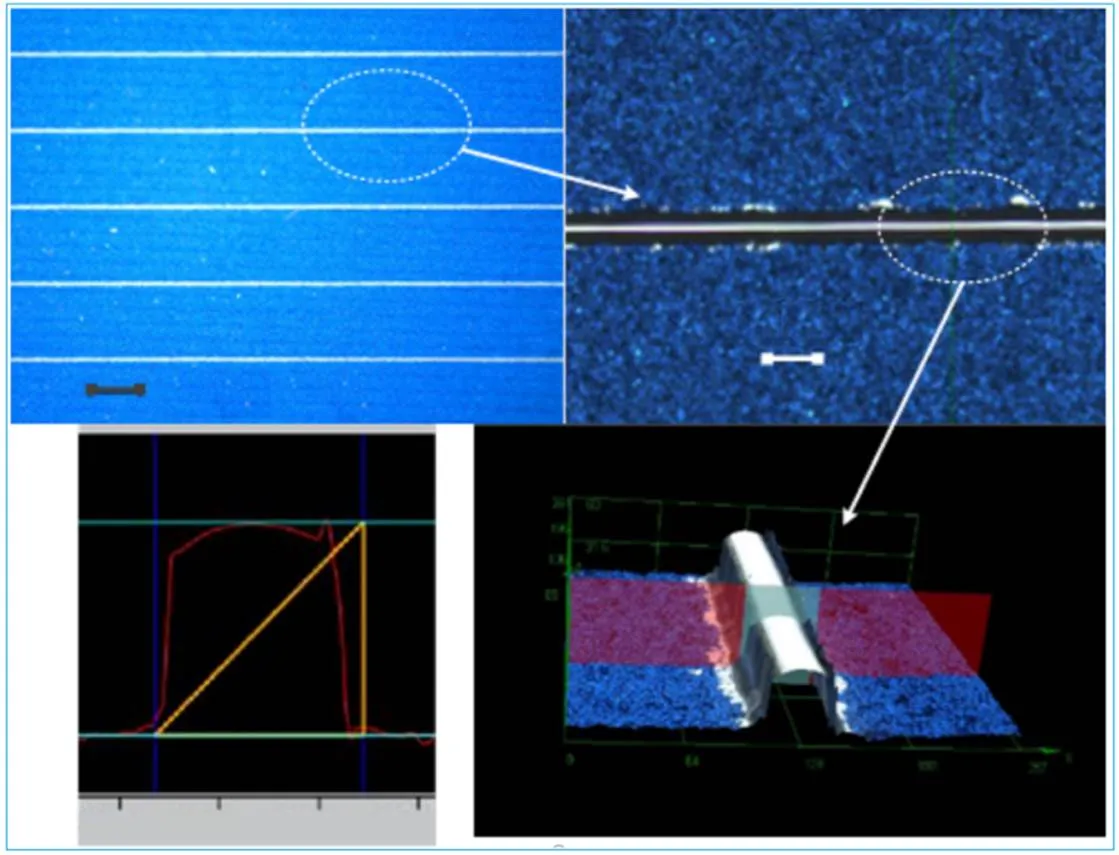

国内来看,中国科学院沈阳自动化研究所开展了空间电子3D打印技术的研究。为模拟无重力环境下电子打印,开发了基于静压悬浮轴承支承和直线电机驱动技术的精密悬浮定位工作平台;针对空间零重力条件,开发了定位精度高、可控性好、能够更好适应零重力环境的多孔径多路三维喷头系统,实现了高精度电子产品的3D打印制造(如图8~图10)。

航天恒星科技股份有限公司也在模拟真空环境中开展了电子3D打印实验。

图8 多孔径多路三维喷头系统图

图9 电子3D打印样品

图10 3D打印制造的太阳电池超细栅极

2.5 月壤3D打印

月壤3D打印是利用3D打印技术将月球上的原始土壤转变成建筑材料,期望未来能在月球上构建人类栖息地。如图11为NASA组织的3D打印栖息地挑战赛中的部分获奖者作品。

图11 3D打印生活环境

3 空间制造与地面制造的区别

空间平台一般完全脱离了地球大气层。空间环境与地面环境差别非常大。空间极端环境包括:极热/极冷循环、高真空、原子氧、太阳紫外辐射和宇宙高能射线辐射等。在轨3D打印需要考虑空间极端环境对材料成型、制造工艺及设备的影响。

3.1 微重力环境影响

以空间站为例,其微重力水平约为10g~10g。在微重力条件下,流体(气体、液体、熔体)中的浮力对流、重力沉降、液体压力梯度等现象基本消失,导致流体形态和物理/化学过程等发生显著变化,影响或改变材料流动机制,也影响材料的加工及制备过程。微重力对3D打印技术的主要影响有:对成形性的影响:材料的熔敷特性与地面不同;对加工工艺的影响:空间3D打印工艺与地面有很大不同。打印系统及送料方法也与地面不同,难以实现铺粉式选择性激光3D打印;对零件性能的影响:微重力环境下3D打印由于成形机理的差别,零件的性能与地面3D打印有所不同。

3.2 高真空环境影响

在高真空环境下(如空间站运行的近地轨道空间,大气压力仅为10Pa),辐射是换热的主要方式,传导和对流的换热效应几乎可以忽略。这与地面大气条件下的换热方式有很大的不同。

舱外高真空环境对在轨3D打印材料的热量管理有很大影响。高真空还可能引起3D打印设备活动部件出现冷焊现象。

3.3 空间辐射影响

空间辐射来源于银河宇宙线和太阳宇宙射线(包括太阳质子事件)。太阳辐射包含波长小于0.28μm的紫外线、X射线、γ射线的热辐射,以及波长大于1000μm的射电波等非热辐射。宇宙射线的主要成分是质子(约占90%)、氦核即α粒子(约9%),以及电子、各种重离子、伽马射线等(约1%)。由于舱体结构有一定的防护作用,舱内辐射计量比舱外低1~2个数量级。因此,舱外在轨3D打印需要考虑舱外空间辐射对材料及设备的影响。

4 关键技术问题

4.1 打印设备方面

a. 系统集成化、自动化问题。现有的空间3D打印系统功能比较单一。由于空间资源有限,但对打印产品需求种类较多,这就需要空间3D打印系统具有使用多种材料按需制造部件的能力;为保证打印产品的质量,减少宇航员负担,要求作业过程全自动化,具有基于地球远程操控的能力。

b. 可维护性设计问题。为满足太空应用的特殊需求,空间3D打印系统需采用可维护性设计方法,采用通用工具即可对系统进行维护。

c. 接口技术问题。空间3D打印设备需要满足空间站各项接口要求,包括系统本身的质量/体积,以及能耗、热控制、环境控制要求等等。

d. 安全保障问题。空间3D打印操作过程及产品必须对宇航员安全及空间站系统不产生不利影响;对系统相关的风险进行评估,例如系统本身可能失败的概率和特定制造尝试失败的概率,及对空间站结构和人员的影响。

4.2 材料方面

目前研究的在轨3D打印材料包括:高分子材料、金属、陶瓷、复合材料、电子打印材料等等。打印原材料形态方面,塑料、金属材料3D打印原材料中丝材、片材等是最常用的,粉状材料难以在空间站零重力环境下应用。

下一步需要梳理可供增材制造使用的原材料体系,建立空间3D打印原材料的材料性能标准。此外,还需要研究空间回收再利用材料转化为3D打印原材料的制造工艺及技术标准。

4.3 制造工艺方面

适合高分子材料的熔融沉积式3D打印方法(FDM)研究的较多,适合金属、陶瓷、复合材料的3D打印方法目前研究的成熟度较低,有待进一步研究;零件的质量评定技术,空间3D打印工艺/检验标准、操作规范的建立等,也是值得关注的问题;此外,空间3D打印研发团队需要与空间结构设计团队开展合作,以便使在轨3D打印技术的空间应用价值最大化,同时,将其对空间结构的影响降到最小。

4.4 地面模拟试验

充分的地面模拟试验是在轨3D打印在空间成功应用的基础。地面模拟试验包括在轨3D打印技术的地面模拟试验方法的研究,以及模拟试验装置的建设等方面。目前地面模拟微重力环境的试验方法主要有落塔法、抛物线飞行法等,还需研究空间环境综合模拟试验方法,并建立相应的标准规范。

5 结束语

空间在轨3D打印技术是在轨制造的重要手段之一。随着我国航天科学的发展,非常有必要有计划地开展空间在轨3D打印技术的研究,为我国空间科学发展以及深空探测提供有效的支撑保障。

1 Johnson M M, Werkheiser M J, Cooper K G. 3D Printing in Zero-G ISS Technology Demonstration[R]. SPACE Conferences & Exposition 4-7 August 2014, San Diego, CA. AIAA SPACE 2014 Conference and Exposition

2 Patané S C, Joyce E R, Snyder M P, et al. Archinaut: In-space manufacturing and assembly for next-generation space habitats[R]. AIAA SPACE and Astronautics Forum and Exposition, SPACE 2017. n 203999

3 www.esa.int. Europe 3D printer set for space station[EB/OL]. [2014-11-13].http://www.esa.int/Enabling_Support/Space_Engineering_Technology/Europe_s_3D_printer_set_for_Space_Station

4 Krishen K. NASA Johnson space center SBIR STTR program technology innovations[R]. Proceedings of the 2007 International Astronautical Congress, Hyderabad, India, September 24-27, 2007

5 Tracie P, Phil H, Christopher R, et al. Development of Metal Additive Manufacturing Capabilities for Demonstration on the International Space Station[R]. ASTM International Conference on Additive Manufacturing. November 20, 2020

6 Welding and Additive Manufacturing Approaches for Space-Based Assembly[R]. Manufacturing and Repair 2020

7 Lynn R, Diana G, Ashley M. Biomaterials out of thin air in situ, on-demand printing of advanced biocomposites[OL]. https://www.nasa.gov/sites/default/files/atoms/files/rothschild_biomaterialsoutofthinairtagged.pdf. 2014

8 Sarah S. 3D Printing with Human Waste: Astroplastic Takes Raw Materials from Colon to Mars Colony[OL]. https://3dprint. com/209622/human- waste-3d-print-bioplastic/

9 Leigh S J, Bradley R J, Purssell C P, et al. A simple, low-cost conductive composite material for 3D printing of Electronic Sensors[J]. PLOS ONE, 2012, 7 (11): 1~6

10 Clinton Jr R G. NASA’s In Space Manufacturing Initiatives:Conquering the Challenges of In-Space Manufacturing[R]. Design in Plastics 2017, Detroit College for Creative Students Detroit, MI, November 8, 2017

11 赵少凡,李宁,张琪,等. 一种基于非晶合金超塑性焊接的空间3D打印系统[P]. CN201811544000.2

12 Niall P W. AI SpaceFactory 赢得NASA火星栖息地·3D打印项目竞赛[OL]. 宋慧中,译. https://www.archdaily.cn/cn/917097/ren-gong-zhi-neng-tai-kong-gong-han-ying-de-mei-guo-yu-hang-ju-3dda-yin-huo-xing-qi-xi-di-jing-sai?ad_medium=gallery

Present Situation of the Technology Development of American In-orbit Manufacturing and Its Enlightenment

Wang MinShi YunYang TianhaoGuo LijieLiu Yulai

(1. State Key Laboratory of Robotics, Shenyang Institute of Automation, Chinese Academy of Sciences, Shenyang 110016; 2. Shanghai Aerospace Equipments Manufacturer Co., Ltd., Shanghai 200245)

Aiming at the key technologies of on-orbit 3D printing technology in space, this paper summarizes the main research progress of on-orbit 3D printing technology, expounds the differences between space manufacturing and ground manufacturing, and finally, the key technical problems of 3D printing technology for space on-orbit operation are analyzed. The research results can provide reference for the development of on-orbit 3D printing technology in China.

on-orbit 3D printing;on-orbit additive manufacturing;space manufacturing

TG115.28

A

中央军委装发科技信息项目(JZX7J202104QB010900)。

王敏(1963),博士,材料加工工程专业;研究方向:空间在轨制造技术。

2020-04-29