锻造7050铝合金力学性能的RBF神经网络预测模型

李晓强 杜长林 王 俊 宋 涧 单秀峰 严 俊

锻造7050铝合金力学性能的RBF神经网络预测模型

李晓强 杜长林 王 俊 宋 涧 单秀峰 严 俊

(上海航天动力技术研究所,上海 200000)

针对7050铝合金锻造后力学性能难以预测的特点,提出一种基于径向基函数(RBF)的神经网络预测模型。该模型以7050铝合金锻造工艺参数为输入层,力学性能为输出层,利用样本数据训练模型后进行7050铝合金锻件力学性能预测。实验结果表明,RBF神经网络在锻造7050铝合金力学性能的预测过程中收敛性良好、预测精度高,相对误差不超过6%;相较于BP神经网络,RBF神经网络具有更高的预测精度。该模型可以对7050铝合金的锻造生产过程起到良好的指导作用。

RBF神经网络;锻造工艺参数;7050铝合金;力学性能

1 引言

7050系铝合金作为铝合金中最优良的系列之一,在加工性能,强度、断裂韧性、抗剥落腐蚀性、抗疲劳性、抗应力腐蚀开裂能力等方面均表现良好,所以被广泛地应用于航空航天、机械设备、轨道交通、汽车制造业等领域。国内外许多学者对7050铝合金进行过研究,如中南大学赵久辉等人设计了7050铝合金的等温模锻坯料,通过改进坯料尺寸获得性能更好的锻件;山东大学的徐潇等人研究了7050铝合金的锻造工艺及材料变形规律;还有郑州大学的郑山红、河北工程大学的崔振华、湖南大学的袁武华等人皆对7050铝合金的加工及其性能进行了研究。本文的研究基础立于7050铝合金的锻造加工,锻造工艺参数与锻件的性能有着密切联系,常用的回归方程与公式很难全面地表达出它们之间的联系。将神经网络用于生产制造质量控制是智能制造的主流趋势,国内也有较多的学者对生产加工过程中的神经网络进行研究,如中北大学的佘勇等人通过神经网络预测和控制了强力旋压的成形质量,山东理工大学赵传营等人通过神经网络预测和控制了磁粒研磨TC4材料的成形质量,这都是将神经网络用于实际生产的成功案例。本文将RBF神经网络引入7050铝合金的锻造加工领域,选取变形率、锻造温度、锻造速率与固溶时间作为此次7050铝合金锻造试验的输入工艺参数,选取7050铝合金锻件的延伸率、抗拉强度与布氏硬度作为输出性能指标,建立RBF神经网络模型,为7050铝合金锻件的质量控制和工艺参数优化提供指导。

2 RBF神经网络模型建立

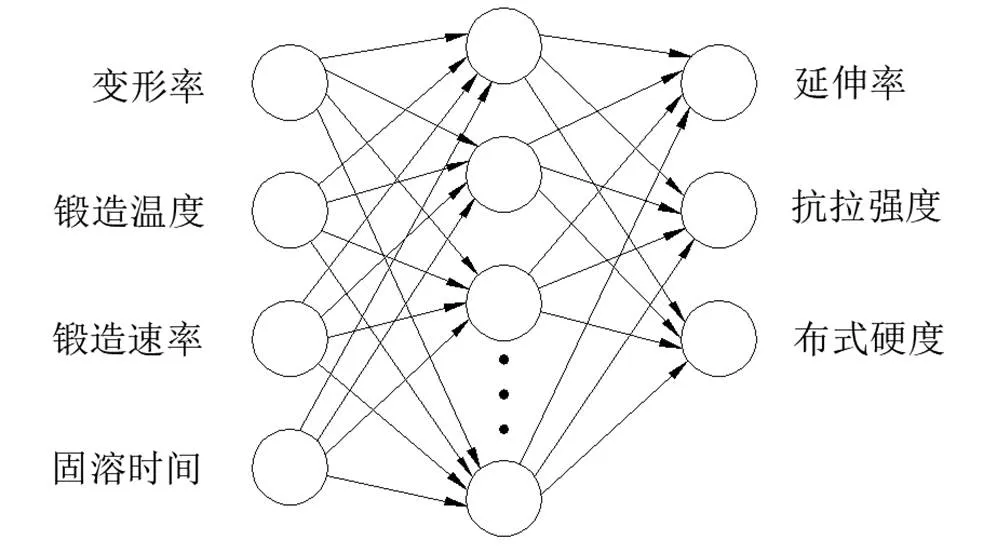

影响7050铝合金锻件力学性能的工艺参数有很多,在本次的研究中选取较为重要且方便控制的四个工艺参数(变形率、锻造温度、锻造速率和固溶时间)为输入层神经元;选取7050铝合金锻件性能的预测指标(延伸率、抗拉强度和布氏硬度)为输出层神经元,建立的RBF神经网络模型如图1所示。

图1 RBF神经网络结构图

2.1 神经网络训练样本建立

本次锻造试验采用的合金材料为7050铝合金铸锭,其化学成分如表1所示。

表1 7050铝合金化学成本含量

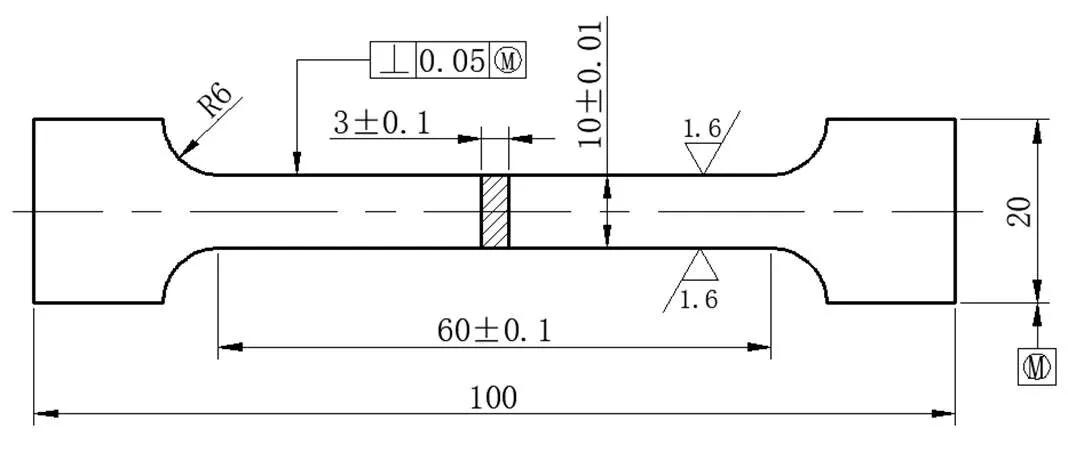

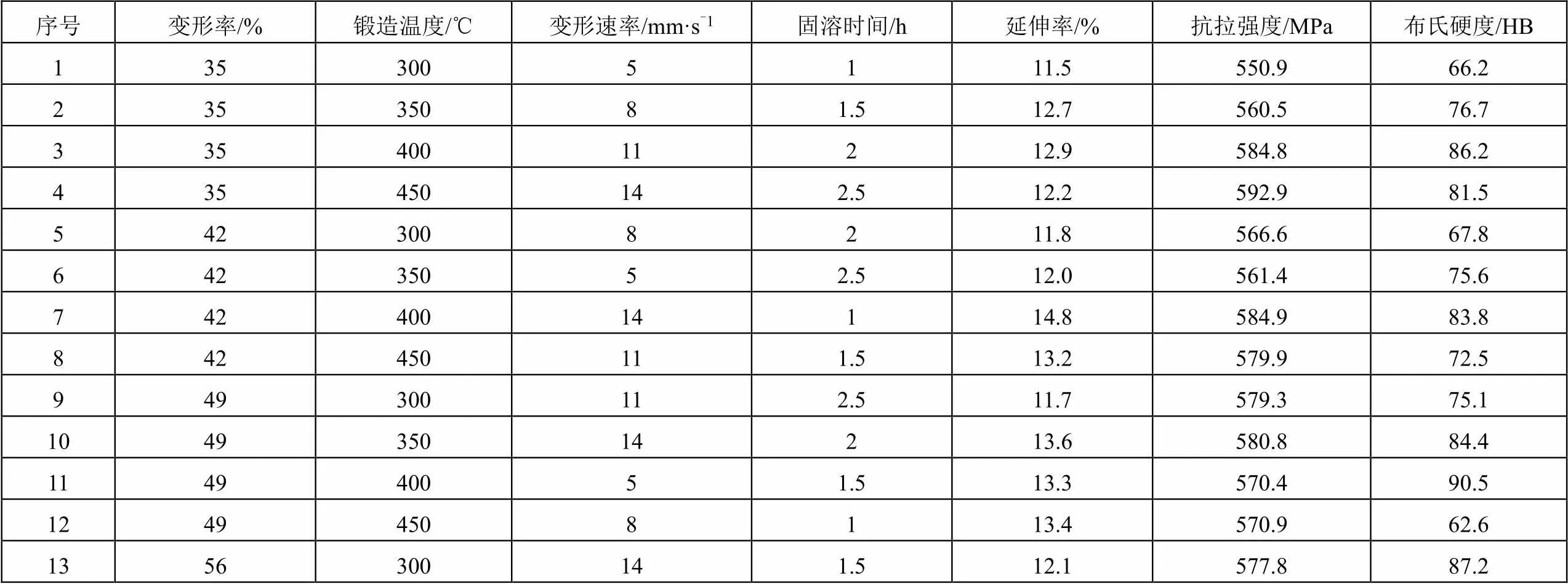

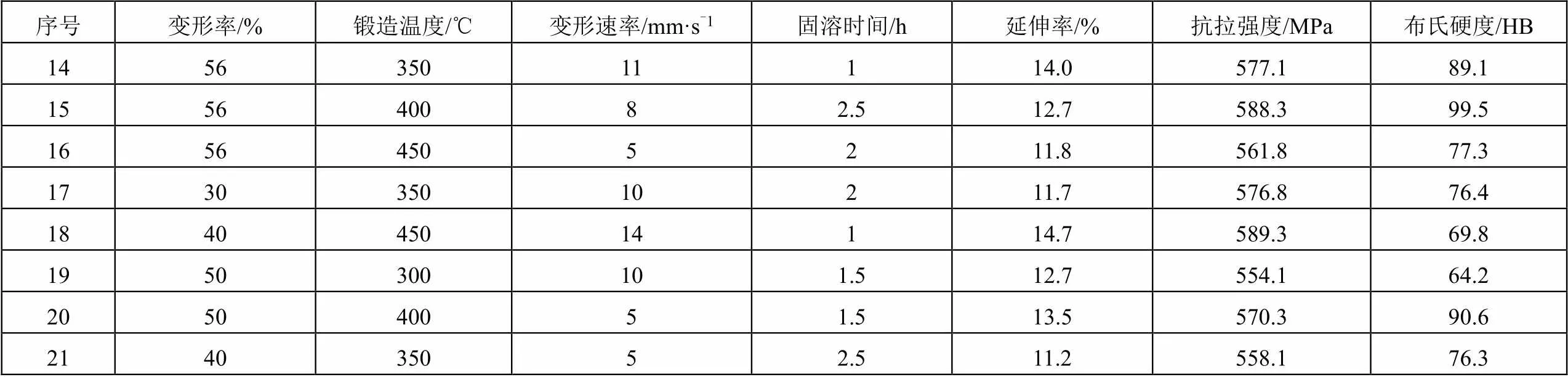

本次试验所采用的液压机型号为YQZ23-200T。锻造工艺参数选取变形率、锻造温度、锻造速率、固溶时间,各工艺参数分别选取四个水平,其中变形率取35%、42%、49%、56%;锻造温度取300℃、350℃、400℃、450℃;锻造速率取5mm/s、8mm/s、11mm/s、14mm/s;固溶时间取1h、1.5h、2h、2.5h,选取不同的工艺参数水平组合,在不同的工艺参数组合下进行7050铝合金的锻压试验。试验结束后,待锻件冷却,在7050铝合金锻件上取样,并按GB6397—86标准加工成如图2所示的标准拉伸试件,按照GB/T228.1—2010标准在微机控制弹簧试验机上进行延伸率与抗拉强度测试;按GB/T231.4—2009金属材料布氏硬度的试验方案进行锻件布氏硬度的测量,如表2所示。

图2 标准拉伸试件

表2 锻造7050铝合金力学性能试验样本

续表

从表2中的训练样本数据可以看出,各参数之间的量级存在较大的差异,且参数的单位指标也不同,为了得到更加精确的RBF神经网络模型,在进行样本数据训练时需要对表2中的训练样本数据进行无量纲归一化处理。如式(1)所示,本文采用最大最小法进行归一化处理。

式中:为同一参数列中的最大值;为同一参数列中的最小值。

2.3 神经网络模型训练

对样本数据的训练程度决定了神经网络预测结果的精确程度。本文的神经网络在训练过程中,在MATLAB软件中采用interp2内插值函数对训练样本进行多次插值训练,将训练样本的数据范围扩大到80组。在MATLAB软件的神经网络工具箱中选用newrbe函数建立一个RBF神经网络模型,在newrbe函数神经网络中进行设置,将输入层的节点数设置为4,输出层的节点数设置为3,隐含层的节点数通过newrbe函数自动计算设置;选用radbas函数作为神经网络模型的传递函数。在RBF函数的模型设置中,阀值和扩展系数spread值是最重要的两个参数,阀值的大小直接决定着径向基神经元对输入层向量产生相应的区域,扩展系数spread值的大小对RBF径向神经网络的预测精度也会造成很大影响,过小的spread值会造成神经元数量的增加,使整个适应过程变得缓慢,过大的spread值虽然可以使预测模型的拟合曲线光滑,但是过大的spread值也会造成模型的计算量增加,增加计算难度。本次试验通过试凑法将spread值确定为18。

3 模型分析验证

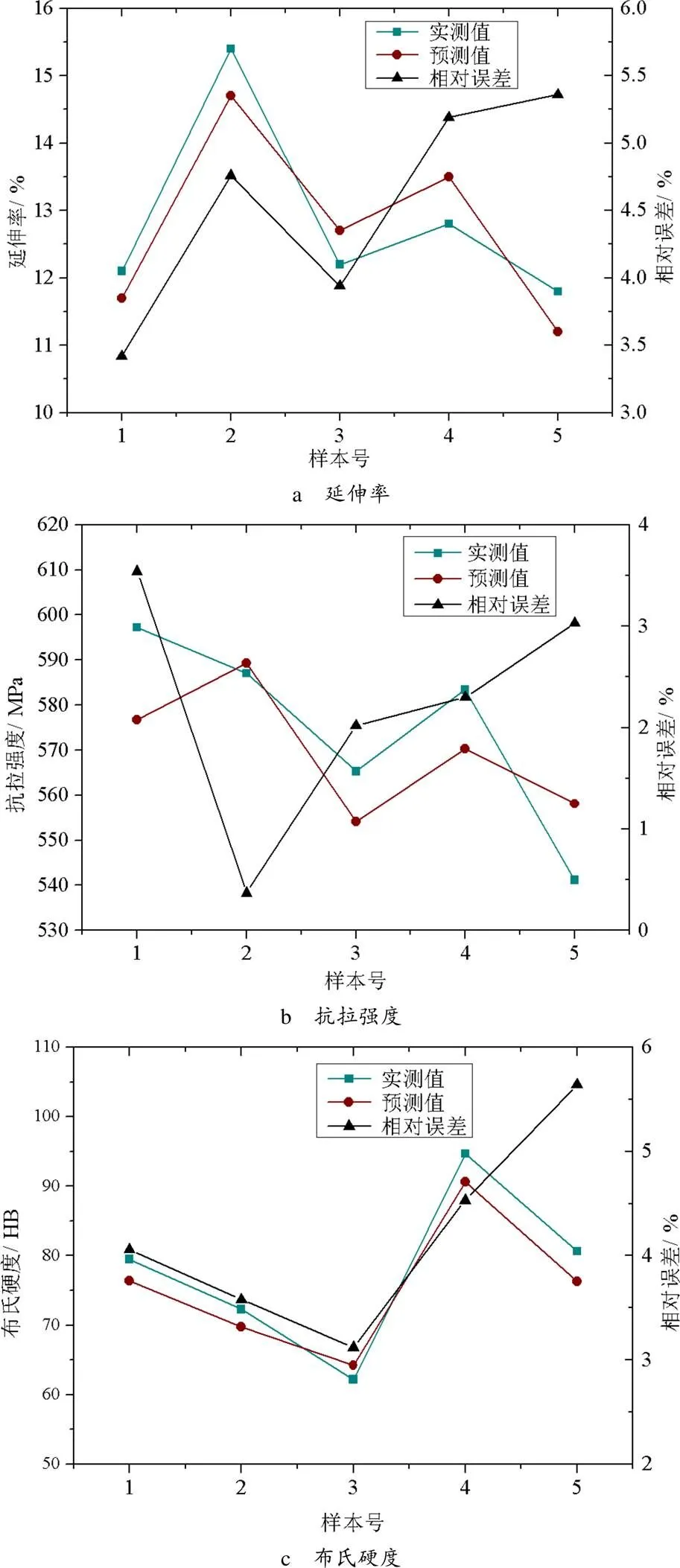

用表2中17~21组7050铝合金锻件力学性能数据预测分析训练好的RBF神经网络模型,在MATLAB中将测试样本的锻造工艺参数输入RBF神经网络模型中后运行,得到力学性能的预测结果。将预测结果与实际结果对比分析,如表3所示。为更直观地体现预测值与实际值之间的差异,将表3中RBF神经网络预测值与实际值做成折线图,如图3所示。从图中可以看出,锻造7050铝合金的RBF神经网络预测值与实际值差距较小,具有较好的吻合度,所以使用RBF神经网络可以对7050铝合金的锻造力学性能实现一个较好的预测。从图中的相对误差分可知,延伸率的相对误差最大为5.36%,最小为3.42%,平均相对误差4.63%;抗拉强度的相对误差最大为3.54%,最小为0.37%,平均相对误差2.25%;布氏硬度的相对误差最大为5.64%,最小为3.12%,平均相对误差4.19%;所以,RBF神经网络对预测7050铝合金锻件力学性能的收敛程度较高,预测结果精度较高,最大相对误差可以控制在6%以内。

表3 锻造7050铝合金RBF神经网络预测值与实际值对比

图3 RBF神经网络预测值与实际值对比

4 稳健设计优化

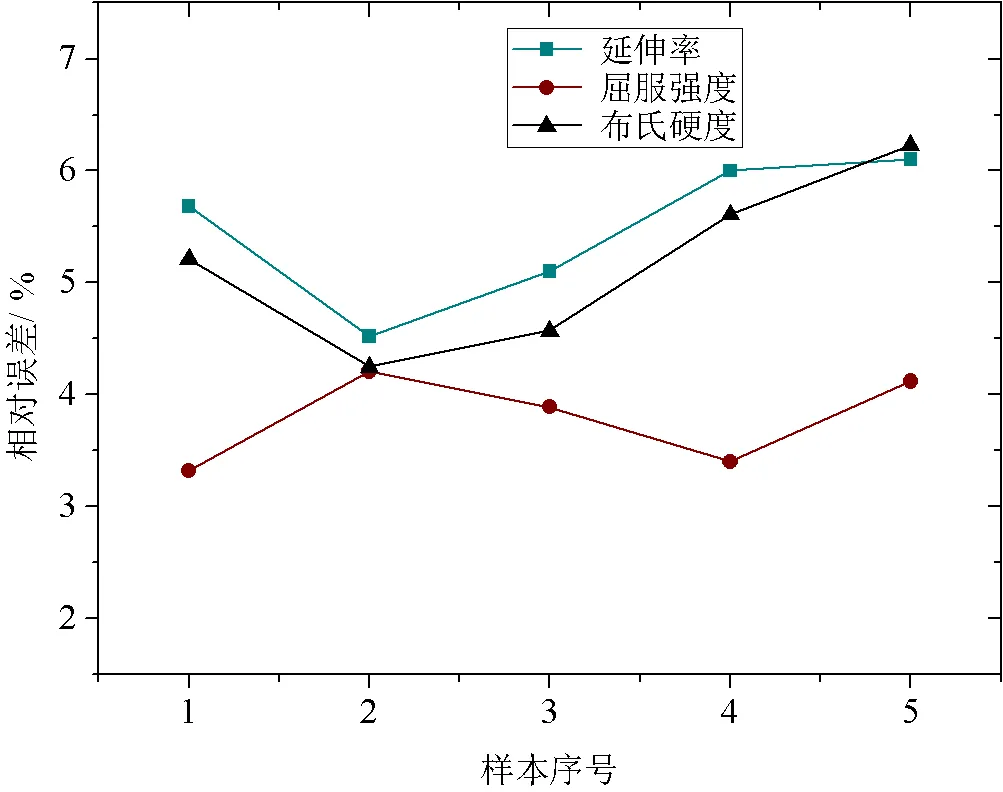

在神经网络模型中,还存在一种多层前馈神经网络,BP神经网络的主要特点是目标信号向前传递,误差信号反向传递。本文建立4-12-3的3层BP神经网络,数据训练样本采用与表1中RBF神经网络相同的训练样本;在MATLAB软件中采用traingd函数对训练样本进行训练,经过多次迭代后模型收敛,用训练好的BP神经网络模型对测试样本进行预测,并计算预测值与实际值之间的相对误差,结果如图4所示。分析可知,采用BP神经网络对锻造7050铝合金力学性能进行预测,延伸率的相对误差最大为6.1%,最小为4.52%,平均相对误差5.48%;抗拉强度的相对误差最大为4.21%,最小为3.32%,平均相对误差3.79%;布氏硬度的相对误差最大为6.23%,最小为4.25%,平均相对误差5.17%。以上结果显示:无论是最大值、最小值,还是平均值,BP神经网络的预测精度都要低于RBF神经网络。

图4 BP神经网络的相对误差

4 结束语

a. RBF神经网络模型对锻造7050铝合金有良好的预测能力,可以较为准确地反应锻造工艺参数与锻件力学性能之间的非线性关系,其预测值与实际值之间的相对误差小于6%,可以对实际的7050铝合金锻造工艺起到较为准确的预测作用,为实际的锻造生产过程提供相应的优化与指导。

b. RBF神经网络相比BP神经网络训练过程的稳定性更高,收敛程度更高,预测结果也更精确。所以,在实际的7050铝合金锻造生产过程中采用RBF神经网络的优化和指导效率更高,结果也更准确。

1 李兵,李忠文,刘伟,等. 7050铝合金热变形程度对再结晶及其性能的影响[J]. 锻压技术,2017,42(12):128~134

2 Heinz A, Haszler A, Keidel C, et al. Recent development in aluminium alloys for aerospace applications[J]. Materials Science & Engineering A, 2000, 280(1): 102~107

3 Williams J C, Jr E S. Progress in structural materials for aerospace systems[J]. Acta Materialia, 2003, 51(19): 5775~5799

4 赵久辉,张劲,陈明安,等. 7050铝合金等温模锻坯料设计[J]. 锻压技术,2017,42(4):8~13

5 徐潇,杨昭,程仁策,等. 高速列车铝合金轴箱体锻造工艺设计及材料变形规律[J]. 锻压技术,2018,43(1):14~19.

6 郑山红. 双级蠕变时效含钪7050合金的硬化行为、力学性能及耐蚀性研究[D]. 郑州:郑州大学,2019

7 崔振华,刘晓艳,刘彦鹏,等. 时效处理对7050铝合金组织与性能的影响[J]. 河北工程大学学报(自然科学版),2019,36(3):101~105

8 张福全,王祥,袁武华,等. 固溶时间对 7050 铝合金组织和性能的影响[J]. 湖南大学学报(自然科学版),2018,45(12):11~14

9 佘勇,占刚,樊文欣,等. 基于遗传算法的强力旋压连杆衬套工艺参数多目标优化[J]. 锻压技术,2019,44(12):187~191

10 赵传营,赵玉刚,刘宁,等. 基于神经网络遗传算法的磁粒研磨TC4材料工艺参数优化[J]. 表面技术,2020,49(2):316~321

11 佘勇,樊文欣,陈东宝,等. 基于 RBF 神经网络的强力旋压连杆衬套力学性能预测研究[J]. 锻压技术,2016,41(6):128~133

12 高立,樊文欣,马学军,等. 基于 RBF 神经网络的强力旋压连杆衬套成形质量预测研究[J]. 锻压技术,2015,40(9):134~138

13 张涛,樊文欣,朱芹,等. 基于BP神经网络的连杆衬套强力旋压回弹量预测[J]. 特种铸造及其有色合金,2017,37(4):380~382

Prediction of Mechanical Properties of Forged 7050 Aluminum Alloy Based on RBF Neural Network

Li Xiaoqiang Du Changlin Wang Jun Song Jian Shan Xiufeng Yan Jun

(Shanghai Space Propulsion Technology Research Institute, Shanghai 200000)

In view of the fact that’s difficult to predict the mechanical properties of 7050 aluminum alloy after forging, a network prediction model based on radial basis function (RBF) is proposed. The model takes 7050 aluminum alloy forging process parameters as input layer and mechanical properties as output layer, and the mechanical properties of aluminum alloy forging were predicted after the model was trained with sample date. The experimental results show that RBF neural network has good convergence and high accuracy in the prediction process of mechanical properties of forged 7050 aluminum alloy, and the relative error is less than 6%; compared with BP neural network has higher prediction accuracy. The model can play a good role in guiding the forging process of 7050 aluminum alloy.

neural network (RBF);forging process parameters;7050 aluminum alloy;mechanical properties

TG316

A

李晓强(1991),硕士,机械工程专业;研究方向:先进材料制造。

2021-04-08