基于故障树的某车型尾灯周围漏水故障分析

沈津如 袁译翀 王丽娜 张毅 范建平 徐俊

摘 要:在整车水管理试验体系中,大灯系统的水管理表现是最直观影响客户满意度的重要因素之一。本文针对某新车型在水管理试验过程中出现的贯穿式尾灯积水从两侧饰板滴入行李箱内主要因素做分析,并对贯穿式尾灯的设计缺陷提出了改进意见。

关键词:水管理 贯穿式尾灯 积水

Analysis of Leakage Problem of Tail Lamp based on Fault Tree Analysis

Shen Jinru,Yuan Yichong,Wang Lina,Zhang Yi,Fan Jianping,Xu Jun

Abstract:In the water management system of the whole vehicle, the performance of the lamp system is one of the most important factors affecting customer satisfaction. This paper analyzes the complaint of water dripping into the luggage box from the side trim panels in the process of water management test of a new model, and puts forward some suggestions for modification.

Key words:water management, through-type tail lamp, leaking

1 引言

在整车水管理试验体系中,测试范围不仅包括整车水密封性,还包括整车电气系统在水管理测试中的功能表现。其中,大灯系统的水管理表现是最直观影响客户满意度的因素之一。在某全新车型测试过程中,就出现了全新贯穿式后尾灯在洗车及下雨工况下,打开后盖,水直接滴入行李箱内造成行李箱进水的问题。

本文利用故障树分析法,排除了造成尾灯积水问题的各类潜在因素,并通过故障树确定故障原因,以此提出了针对性的改进措施,通过后续的水管理试验,验证了措施的有效性。

2 故障现象

某A+级入门轿跑车型在投入水管理试验后,在高压水枪洗车工况下发现每次打开后盖,水流从尾灯两侧滴入后盖的现象。随后,在下雨跑车工况下(雨量中到大),打开尾盖依旧出现同样情况。工程师多次复现测试后发现相同工况下,積水概率达到100%。该故障直接导致客户在雨天及洗车后,打开行李箱即会打湿行李箱地毯及物品,车型如若投放市场,有极大可能引起客户抱怨。

3 故障原因定位

3.1 故障树分析法

故障树分析法(Fault Tree Analysis,简称FTA)是1961年由美国贝尔实验室的华生(H.A.Watson)和汉塞尔(D.F.Haasl)首先提出,并应用于“民兵”导弹发射系统的质量控制[1]。

它是一种图形演绎分析方法,它是对系统故障采用由果到因、从整体到局部、按树枝状逐渐细化的方法[2]。

3.2 故障树建立

影响贯穿式尾灯两侧积水滴入行李箱的主要因素有零件造型、零件质量缺陷、安装工艺、排水设计、排水口堵塞等。通过其与该问题的相关性分析,建立故障树如图2所示。

3.3 故障树分析

3.3.1 零件质量问题分析

通过故障树分析,尾灯积水可能与零件质量存在一定相关。因此,故障尾灯需送回检具检测,是否存在表面缺陷,导致排水路径变形。经检测,质量符合设计要求。另外,抽检各批次车辆洗车结果,发现均存在该问题,可排除单一的零件质量缺陷。

3.3.2 安装工艺分析

通过故障树分析,安装工艺控制,也对零件排水有影响。例如,安装扭距过小,可能导致在道路试验过程中,尾灯倾斜,由于尾灯成弧形设计,可能在最低点造成积水无法排除,最终在开盖时有一定程度漏水。为此,抽检各批次若干车辆检测灯具安装位置及扭矩。发现合格率98%以上。且在合格安装的车辆上进行冲水试验,结果依旧产生积水滴入行李箱现象。故排除安装工艺缺陷。

3.3.3 排水口堵塞分析

通过故障树分析,灰尘树叶堆积造成的排水口堵塞也会造成积水,最终在开盖的动态过程中,积水从两侧溢出。然而,将新车与道路试验一定里程的旧车进行洗车结果对比,发现水量没有明显变化,可排除堵塞原因。

3.3.4 零件设计分析

分析市面上几款车型的贯穿式尾灯的排水设计,进入尾灯与后盖钣金缝隙的水,均可从尾灯下方缝隙顺利排出,排水路径如下截面图3所示。

通过故障树分析,零件设计主要从两方面考虑,即尾灯造型和排水设计。

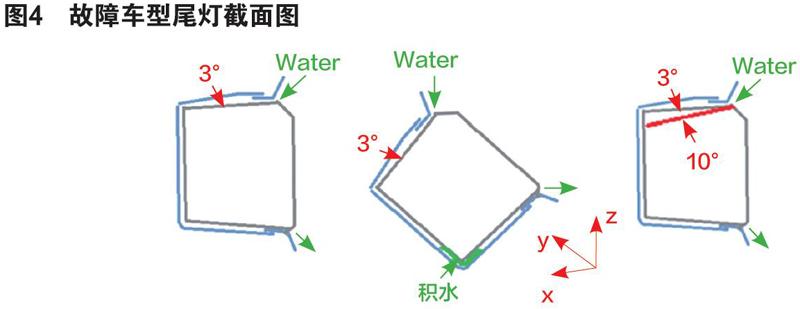

随后,将发生积水问题的车型的尾灯与其他车型进行对比,发现对应的问题车型,是掀背尾盖,在贯穿尾灯处预留钣金凹槽在X方向上明显深于其他车型。导致在开盖瞬间,水流无法排除,积聚在尾灯下端最低点,最终造成开盖时,无法从下端顺利排出的积水从尾灯两侧饰板边沿流出,最终滴入行李箱内。

另外,在尾灯上倾角,预留的斜度为3°,造成排水路径不畅,意味着水流无法顺利且迅速向下排出。开盖瞬间会造成相对于其他车型较大的积水。尾灯截面如下图4所示。

因此,分析可得,尾灯造型在X向的设计及排水路径角度设计上的缺陷,造成了该车型在洗车及下雨天,打开后盖,积水从尾灯两侧滴入行李箱内。

4 措施定义

根据故障树所得出的问题原因,可定义多条措施,并从中删选出3条可行性较高方案。

4.1 加大上倾角

修改尾灯总成模具,增大上倾角至10°,修改排水路径以保证水流顺畅流入及流出。如图四中所示。

优点:水流不畅问题得以解决。

缺点:仍不可避免在开盖瞬间的小部分积水。且灯具总成修模更改周期长,研发进度拖延影响较大。

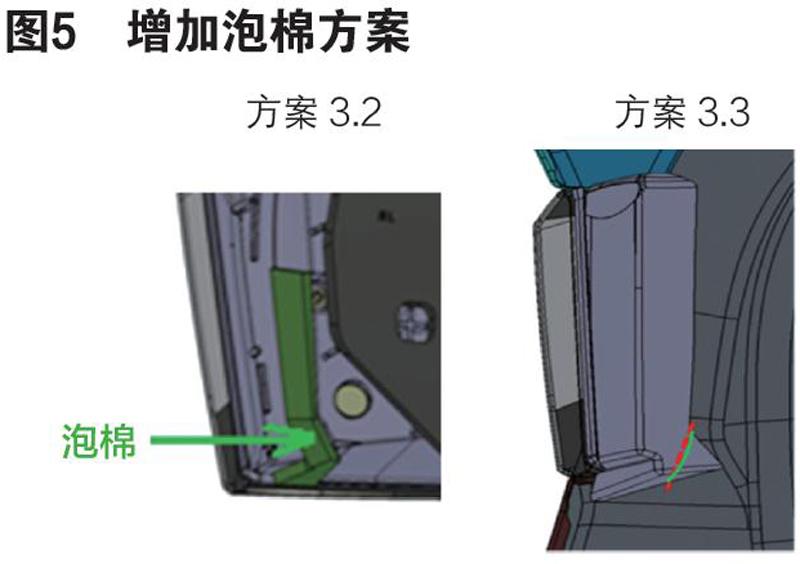

4.2 增加泡棉

从进水源头看,最终水流从尾灯两侧饰板最低点漏出,故考虑在最低点附近与钣金之间增加泡棉,堵住排水源头,将积水暂时封存,至关盖后从正常灯具下边沿流出。如下图5所示。

优点:成本低、周期短

缺点:泡棉在一定程度上有老化变形风险,在一定时间使用后,仍可能再次发生漏水风险。该方案在耐久道路试验中进行验证,结果在跑车中后期依旧产生积水滴落。

4.3 更改尾灯饰板造型

观察具体漏水点发现,水流最终通过尾灯两侧饰板尖角最低点垂直滴入下方行李箱。如果更改尖角形状,将水流引入行李箱外,可避免客户抱怨。方案如图五所示。

优点:只需更改两侧饰板,周期短、成本低、效果明显。

缺点:涉及尾盖打开时直观的尾灯造型,需综合考虑。

该处尾灯饰板,不仅涉及造型问题,还涉及尾灯与钣金孔之间的配合問题,具体应该裁剪成何种形式,也需要反复斟酌。目前主推的方案如图七所示,倒圆角和斜切。

通过DMU建模分析,如采用斜切尖角的方案,钣金孔在此处无法完全遮挡,极易造成用户在美观性上的抱怨。如采用倒圆角方案,R17圆角可将钣金孔几乎完全覆盖。

进一步通过样件进行实车验证,两种方案均发现水滴可从最低点滴落至后盖密封条外侧,通过后盖排水路径排出,未滴入车内。验证两方案均有效。

4.4 四种方案对比

从成本、周期、有效性、美观性四方面,综合考虑三种方案(1.加大上倾角;2.增加泡棉;3.更改尾灯饰板(斜切);4.更改尾灯饰板(圆角)),对比结果如下表1。

综合以上对比可知:第4种方案,更改尾灯饰板造型,倒R17圆角,能在最短周期内,花费较低成本,在兼顾美观性的同时,达到较好的排水效果。

5 结语

在完成本文分析和实施优化措施后,水管理相关试验中,尾灯积水从两侧饰板滴入行李箱的问题得到极大改善。在水管理试验中,故障发现到原因分析到措施定义,最终措施验证,本文为水管理试验提供了经典案例。水管理试验在车型研发过程中的全面推进,将有效狙击潜在的漏水及水性能相关的客户抱怨。

参考文献:

[1]许荣,车建国,杨作宾,等,故障树分析法及其在系统可靠性分析中的应用[J].指挥控制与仿真,2010.