不饱和聚氨酯胶膜的制备及在防弹透明结构材料中的应用

马开宝,王晓立,高守臻,李大勇,于广,罗长宏,徐晓媛,黄振强

(山东非金属材料研究所,济南 250031)

随着科技进步及社会发展,防弹玻璃的防护要求越来越高,在军民两用材料方面应用越来越广泛,如装甲车辆的观察窗、武器系统观瞄镜及防弹车玻璃、银行橱窗玻璃等领域[1–4]。相对于普通玻璃,防弹玻璃一般由面板、背板以及起粘接作用的中间层经高温高压层合而成。其防弹原理是利用硬而脆的面板受冲击后破裂来吸收一部分冲击能量,继而通过中间层和背板的变形来吸收剩余能量[5–9],防弹玻璃受弹体击中后,背面不能产生飞溅物。

制造防弹玻璃有干法和湿法两种工艺,干法早期直接采用玻璃和聚碳酸酯(PC)复合,中间留有2 mm空隙,这种材料抗弹能力差,不能抗多发弹的冲击。后来以玻璃为主体材料,中间采用以聚乙烯醇缩丁醛(PVB)为夹层的多层重叠组合,或采用PVB、聚氨酯膜、PC、玻璃多层热压而成[10–12],抗弹能力有较大提高,但需要配备一定压力的热压罐,成型工艺复杂,设备费用高投资大[13–15]。另一个为湿法工艺,其特点为投资少工艺简单。最初采用改性环氧胶、丙烯酯类胶或改性丙烯酸酯,但由于这些材料存在本身性能差、透光率低等缺陷也不能满足透明防弹材料的要求。

笔者采用异氟尔酮二异氰酸酯(IPDI)、聚醚二元醇、丙烯酸羟丙酯(HPA)合成了一种新型的不饱和聚氨酯树脂,加以活性稀释剂、光敏剂安息香乙醚配制成胶液,并通过湿法工艺将其与透明陶瓷、无机玻璃、有机玻璃复合,经光固化制成防弹透明结构材料(简称透明结构材料)。相对于传统的聚氨酯膜,笔者制备的不饱和聚氨酯胶膜具有较高的耐温性、较强的粘结力和较好的力学性能。原因在于,常用的饱和聚氨酯膜属于热塑性热熔胶类,其分子为线型聚合,聚合物内极性基团相对较少,加热到一定温度后具有粘接力,但相较于不饱和聚氨酯胶膜,其粘接力偏低、耐温性偏低。不饱和聚氨酯胶液固化后分子为网状结构,分子极性基团多,耐温和力学性能好。不饱和聚氨酯胶液可通过浇注成型,提高了其与玻璃等板材界面粘结力。在不饱和聚氨酯树脂合成中加入HPA,利用HPA中的—OH对预聚物中—NCO基进行封端改性,以提高胶膜的力学性能,又避免了胶膜气泡等缺陷的产生。

胶膜的力学性能在一定程度上反映了透明结构材料的力学性能,笔者通过讨论HPA、活性稀释剂用量对胶膜拉伸强度、断裂伸长率等性能的影响,选取了胶膜的最优配方,并与一定厚度的透明氮氧化铝陶瓷、无机玻璃、透明有机玻璃复合,光固化后制成具有良好抗冲击性能和透光性、耐光老化性能好及抗弹性好的透明结构材料,通过自然老化试验和7.62 mm枪实弹射击试验验证了材料的透光性和抗冲击性能。

1 实验部分

1.1 主要原材料

聚醚二元醇:N220,数均分子量为2000,工业一级,上海鑫锐化工科技有限公司;

IPDI:工业一级,德国拜耳公司;

二月桂酸二丁基锡(有机锡)、2,6-二叔丁基对甲酚、乙醇:化学纯,上海化学试剂有限公司;

HPA:工业一级,广州市虎傲化工有限公司;

活性稀释剂:含甲基丙烯酸甲酯、甲基丙烯酸和邻苯二甲酸二丁酯,三者质量比为100∶43∶20,自制;

安息香乙醚(光敏剂):化学纯,上海化学试剂有限公司;

定向有机玻璃板:透光率≥92%,厚度5 mm ,河北河间市恺龙密封材料有限公司;

高强度无机玻璃板:透光率≥92%,厚度10 mm,洛阳浮法玻璃集团有限公司;

氮氧化铝陶瓷板:透光率≥86%,厚度6 mm,上海玻璃钢研究院有限公司;

表面处理剂:质量分数15%的硅烷偶联剂KH550乙醇溶液,自制;

201甲基硅油:工业一级,湖北远成赛创科技有限公司;

聚氨酯胶片:厚度2.0 mm,亨斯迈聚氨酯(中国)有限公司;

密封胶条:H100,江苏艾合复合材料有限公司。

1.2 主要仪器及设备

数显集热式恒温加热搅拌器:DF–101S型,郑州生化仪器有限公司;

三口烧瓶:规格5000 mL,上海玻璃仪器有限公司;

真空泵:2X–70型,无锡四方真空设备有限公司;

高压紫外线汞灯:450W型,上海亚明照明有限公司;

透光率雾度测定仪:WGT–S型,深圳市伟峰仪器仪表有限公司;

电子拉力试验机:INSTRON5969 型,美国英斯特公司;

电热鼓风干燥箱:Sl–4型,上海树立仪器仪表有限公司;

不饱和聚氨酯胶液浇注机:自制;

人工紫外线加速老化实验仪:KWUV3型,广东科文试验设备有限公司;

邵氏A硬度计:LX–A型,江都市天发试验机械厂。

1.3 不饱和聚氨酯树脂合成及胶膜制备

(1)不饱和聚氨酯树脂合成。

第一步:IPDI与聚醚二元醇N220反应,分子链线型增长,生成预聚物,其两端为—NCO基封端,预聚物引入柔性好的醚键,使得不饱和聚氨酯树脂具有好的韧性。IPDI与聚醚二元醇N220反应式为:(n+1) OCN—R—NCO (IPDI) +nHO—R′—OH (N220)→OCN—(RNHCOOR′OCONH)nR—NCO (OCN~NCO)。

第二步:预聚物在有机锡催化下与HPA反应,为防止HPA中的不饱和双键发生自聚需加入2.6-二叔丁基对甲酚,生成不饱和聚氨酯树脂,预聚物与HPA反应式为:OCN~NCO+2CH2=CHCOOCH2CH(CH3)OH (HPA)→CH2=CHCOOCH2CH(CH3)OCONH~NHOCOCH(CH3)CH2OCOCH=CH2。

具体步骤为,将100份(质量份,下同)聚醚二元醇N220加入接有真空泵的三口烧瓶中,加热至110℃,启动真空泵,在相对真空度–0.09~–0.1 MPa下脱水2 h,降温至90~100℃,加入20份IPDI、少量有机锡,反应3 h。加入0.015份的2.6-二叔丁基对甲酚及一定量的HPA,继续反应3 h后降温至40℃以下得到不饱和聚氨酯树脂。

(2)不饱和聚氨酯胶液配制。

由于不饱和聚氨酯树脂分子量大,故其常温下黏度大,不便使用,需要进行稀释。向不饱和聚氨酯树脂中加入一定量的活性稀释剂和光敏剂搅拌20 min,然后分装于密闭不见光的容器中常温储存。

(3)不饱和聚氨酯胶膜制备。

采用两块平整度较高的玻璃作为模具,浇注面涂201甲基硅油作为脱模剂,2.0 mm厚度聚氨酯胶片封边,将配制好的不饱和聚氨酯胶液倒入模具中间上口部,注满后用密封胶条密封,置于450 W紫外线汞灯下方30 cm处,光照固化25 min,关闭紫外灯,去掉玻璃板脱模得到不饱和聚氨酯胶膜。

1.4 透明结构材料的制备

(1)板面清洗及表面处理。

将陶瓷板、无机玻璃板、有机玻璃板加工成尺寸为400 mm×400 mm的板材,其夹胶面用酒精清洗3遍,晾干,再用表面处理剂均匀擦拭夹胶面,凉置10 min待用。

(2)板面装配。

将处理好的陶瓷板、无机玻璃板及有机玻璃板夹胶面沿边缘贴2 mm厚聚氨酯密封条,排列顺序为陶瓷–无机玻璃–有机玻璃,每两层之间用于夹胶液。两层之间上部开有长50 mm的注胶口,用专用工装夹紧、固定。

(3)注胶。

将装配好的板面材料开口向上,与水平方向呈70°左右夹角,固定在浇注机台架上,沿玻璃壁缓慢注胶,注满胶液为止,观察浇注液为均匀透明的液体,无气泡无杂质后用密封胶条将浇注口密封。此操作应在阴凉干燥处进行,避免强光直射。

(4)固化。

将注胶的试样置于450 W紫外线汞灯下方30 cm处,光照固化60 min,得到透明结构材料。

1.5 老化试验方法

(1)胶膜人工加速老化试验。

针对胶膜对紫外线吸收特点,采用波长为340 nm的短波紫外线进行人工加速老化试验。试验时采用老化灯管,为保持紫外光强度,定期更换灯管,灯管与试样距离始终保持在10 cm。试验条件为:辐照度(0.8±0.2) W/(m2·nm)、温度(50±3)℃,并 在0,168,336,504,672,840,1008 h 时取出试样用于拉伸强度、断裂伸长率测试。

(2)透明结构材料自然老化试验。

将透明结构材料试样置于离地面垂直距离30 m左右阳光照射的位置,进行阳光曝晒,时间点选择在6,7月份,共曝晒60 d,每隔10 d取出试样,对试样进行透光率测试。

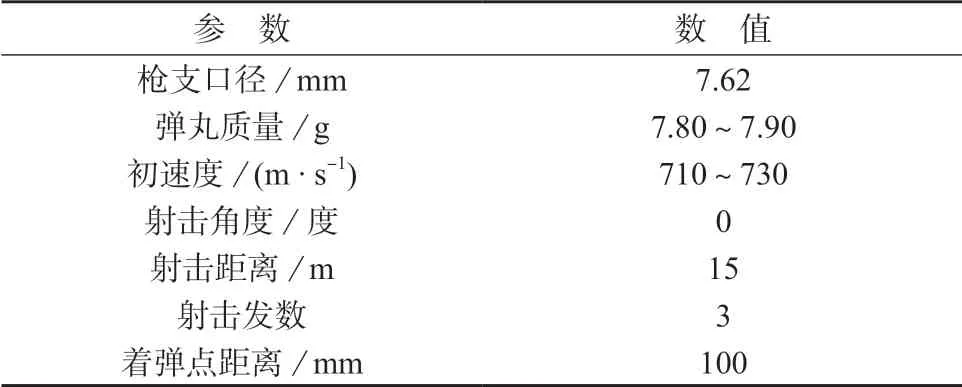

1.6 透明结构材料实弹射击试验

采用7.62 mm口径靶道枪进行射击试验,将透明结构材料固定于靶台上,面板(迎弹面)为氮氧化铝陶瓷板,背板为定向有机玻璃板,试验参数见表1,射击时,移动靶板使3发子弹入射点成100 mm等边三角形排列,然后观察射击效果并拍照。

表1 透明结构材料实弹射击试验参数

1.7 性能测试

透光率按GB/T 2410–2008测试;

防弹性能按GB 17840–2008测试;

拉伸强度、断裂伸长率按GB/T 2567–2008测试,测试速率20 mm/min;

邵氏A硬度按GB/T 531–1992测试。

2 结果与讨论

2.1 安息香乙醚用量对胶液固化时间和胶膜外观的影响

安息香乙醚是光敏引发剂,在紫外光作用下产生自由基,自由基引发胶液中的不饱和键开链聚合形成网状结构。安息香乙醚加入量过大,化学反应加快,易爆聚,固化过程中胶膜易出现皱褶等缺陷。安息香乙醚加入量过少,固化时间长,交联密度低,胶液难以完全固化,胶膜性能差。改变胶液中安息香乙醚的质量分数,将胶液固化成胶膜,测试胶膜邵氏A硬度,邵氏A硬度达到62时视为胶液完全固化,记录此时的固化时间及胶膜外观,见表2。由表2知,随安息香乙醚用量增加,胶液的固化时间逐渐缩短,但胶膜外观逐渐变差,综合固化时间和胶膜外观,安息香乙醚质量分数为0.1%时最佳。

表2 安息香乙醚用量与固化时间和胶膜外观的关系

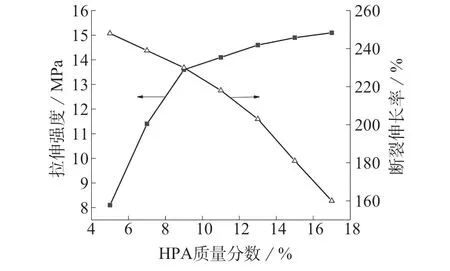

2.2 HPA用量对胶膜力学性能的影响

HPA分子中含有不饱和双键和羟基,羟基与预聚物中的异氰酸根反应,预聚物分子链加长,分子量加大,生成不饱和聚氨酯树脂。树脂中含不饱和双键和醚键,可使不饱和聚氨酯树脂兼具聚氨酯及不饱和树脂的优良性能,如高强度、高韧性和较好的耐温性,但不饱和双键的数量即HPA的用量对不饱和聚氨酯胶膜力学性能的影响情况需要进行分析研究。图1是HPA用量(占胶液质量的百分数)与胶膜力学性能的关系曲线。由图1可知,HPA用量低(质量分数<9%)时,反应多为直链聚合,交联密度低,胶膜中不饱和双键较少,拉伸强度低,相应预聚物含量增大,聚醚柔性链段增多,柔韧性好,断裂伸长率高。HPA用量高(质量分数>9%)时,反应多为网状交联,分子量大,胶膜拉伸强度增大,柔性链段含量降低,断裂伸长率降低,柔韧性差。综合考虑胶膜强度和柔韧性,选择HPA质量分数为9%。

图1 HPA用量与胶膜力学性能的关系曲线

2.3 活性稀释剂用量对胶膜力学性能的影响

活性稀释剂是由含多种不饱和键的单体材料及少量增塑剂组成的混合液,图2是胶液中活性稀释剂质量分数与胶膜力学性能关系曲线。由图2可以看出,随着活性稀释剂用量的增加,胶膜拉伸强度增加,断裂伸长率降低。综合考虑胶膜的强度和柔韧性,选择拉伸强度和断裂伸长率性能变化曲线的交点所对应的活性稀释剂用量,即选择活性稀释剂的质量分数为56%。活性稀释剂能够降低不饱和聚氨酯树脂黏度,同时在安息香乙醚作用下与不饱和聚氨酯树脂发生交联反应,提高了胶膜的力学性能。活性稀释剂应具有与不饱和聚氨酯树脂较好的相容性、相近的固化速率。如果两者相容性差或固化速率相差大,不饱和聚氨酯树脂及活性稀释剂各自发生均聚反应或与安息香乙醚发生加成聚合反应,使得活性稀释剂与不饱和聚氨酯树脂发生交联反应的几率减少,聚合物分子量偏小,两种聚合物部分形成了“物理混合”,胶膜力学性能下降。

图2 活性稀释剂用量与胶膜力学性能关系曲线

2.4 紫外辐照对胶膜力学性能的影响

通过上述讨论,选取胶液中HPA质量分数为9%,活性稀释剂质量分数为56%,安息香乙醚质量分数为0.1%为最佳配方。

图3为最佳配方下胶膜拉伸强度、断裂伸长率与辐照时间的关系曲线。从图3可以看出,试样在老化初期168 h时拉伸强度及断裂伸长率有一定的提高,拉伸强度升高了8.0%,断裂伸长率升高了8.2%,随后逐渐下降,呈现出先升高后下降的趋势。紫外辐照前期试样拉伸强度有一定的提高是因为紫外线照射和温度可以促使胶膜基体继续进行后固化反应,从而提高了胶膜的拉伸强度及断裂伸长率;然而对试样进行紫外辐照也会造成大分子链的断裂,胶膜发生老化分解,使胶膜的拉伸强度和断裂伸长率降低。由于这两种机理的共同作用,造成胶膜的力学性能随时间变化出现先升高后下降的现象。经过1008 h的紫外辐照实验,胶膜拉伸强度为9.5 MPa,保持率为70%,断裂伸长率为160%,保持率为78%,具有较好的抗紫外光性能,满足使用要求。

图3 胶膜拉伸强度、断裂伸长率与辐照时间的关系曲线

2.5 透明结构材料性能分析

根据胶膜最佳配方制得了透明结构材料,主要测试了制备的透明结构材料的自然光老化性能和防弹性能。

(1)日光自然老化对透明结构材料透光率的影响。

对透明结构材料进行日光自然老化,测得时间与透光率的关系曲线,如图4所示。由图4可知,随着日照时间的增长,透明结构材料的透光率呈下降趋势,但下降幅度很小,经过60 d烈日曝晒,透光率降低1.4%,透光率保持率为98.6%,透明结构材料没有出现开胶、气泡和泛黄现象,耐自然光老化性能较好。

图4 日光自然老化时间与透明结构材料透光率的关系曲线

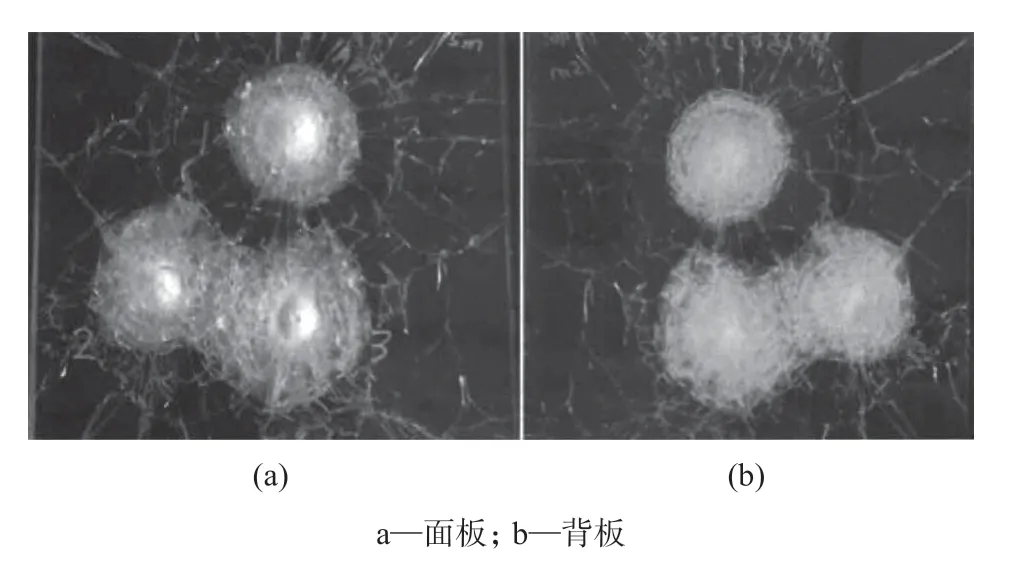

(2) 7.62 mm枪弹射击对透明结构材料防弹性能的影响。

7.62 mm枪弹射击试验后透明结构材料面板、背板的照片见图5。由图5a看出,透明结构材料面板的三角区域裂纹十分密集,透明结构材料未被子弹击穿,3发子弹击中处均形成11~12 mm深的弹坑,说明透明结构材料具有明显的吸能效果和好的防弹性能;由图5b看出,背板有机玻璃无缺失,无飞溅物飞出,说明透明结构材料对人体具有好的保护作用。

图5 枪弹射击试验后透明结构材料面板和背板照片

3 结论

(1)采用IPDI、聚醚二元醇和HPA制得不饱和聚氨酯树脂,然后加入活性稀释剂、光敏剂安息香乙醚制得不饱和聚氨酯胶液,经光固化后制成的胶膜满足透明结构材料要求,制备工艺简单、设备投资少。

(2)胶液中HPA质量分数为9%、活性稀释剂质量分数为56%、安息香乙醚质量分数为0.1%时,不饱和聚氨酯胶膜的综合力学性能最好。

(3)采用不饱和聚氨酯胶膜制备的透明结构材料具有透光率高、耐光(热)老化性好、抗子弹冲击能力强等优点。