连续玻纤增强聚丙烯正交单向层合板热冲压成形工艺

郭巍,赵丰,毛华杰,闫宏旭,邓景文

(1.武汉理工大学现代汽车零部件技术湖北省重点实验室,武汉 430070; 2.武汉理工大学汽车零部件技术湖北省协同创新中心,武汉 430070;3.武汉理工大学先进材料制造装备与技术研究院,武汉 430070; 4.武汉理工大学汽车工程学院,武汉 430070;5.武汉理工大学材料科学与工程学院,武汉 430070)

随着能源和污染问题日益严峻,汽车轻量化成为21世纪汽车工业发展的一个重要方向。采用质轻而比强度高的纤维增强树脂基复合材料代替传统金属材料是目前汽车实现轻量化的有效途径之一[1]。

纤维增强复合材料的增强体按长度及形状可分为长纤维、短纤维、纤维布、纤维毡等几大类[2]。连续纤维增强是长纤维强化的一种,连续纤维在复合材料中充分发挥了其增强作用,极大提高了制件强度[3]。树脂基体按照其性质则可以分为热固性树脂和热塑性树脂[4]。其中,热固性树脂基复合材料存在如预浸料存储成本高、成型周期长、难以回收等缺点[5],而连续纤维增强热塑性树脂基复合材料的韧性优于热固性复合材料,同时具有加工成型周期短、制造成本低,特别是其可回收利用的优点[6],使其成为了国内外学者们研究的热点。

目前,连续纤维增强热塑性复合材料的复杂制件的成型方式有缠绕成型、拉挤成型、真空模塑成型和模压成型等。热冲压工艺具有一次成形、适合大批量生产的特点[7],将其用于连续纤维增强热塑性复合材料半制成品(如板材)的二次成形具有高效率、低成本、易于机械自动化的优势。

连续纤维增强热塑性复合材料一般为层状的各向异性材料,在冲压过程中复合材料板材的成形行为与金属板材的差别较大[8],目前对复合材料冲压成形的研究还处于初级阶段。张衡等[9]对碳纤维编织复合材料热冲压成形进行实验以及计算机仿真模拟,提出了一种热塑性树脂基体与碳纤维织物的叠层模型,表征了成形温度、压边力和纤维取向对复合材料成形缺陷的影响。李林秀[10]以碳纤维增强聚苯硫醚复合材料为研究对象,探究了热冲压成形过程中成形温度、速度等工艺参数对材料性能的影响及规律,进一步建立了产品褶皱缺陷预测模型,并验证了模型的有效性。李宏福等[11]利用热冲压成形技术制备了尼龙6/碳纤维复合材料矩形盒体,探索了其最佳预热温度及模具温度。M. Hou[12]就模具形状、原始坯料尺寸等对连续玻璃纤维增强聚醚酰亚胺复合材料热冲压成形过程中剪切屈曲的影响进行了研究,作者所在团队之后又采用针床模具成形了具有复杂曲面的连续纤维增强聚丙烯复合材料制件,验证了针床模具用于成形此类材料的可行性[13]。Sun Guangyong等[14]在不同温度下热冲压制备聚丙烯/碳纤维平织复合层压板,通过显微镜和扫描电子显微镜对其介观性能进行了表征,探究了成形温度对材料介观和宏观性能的影响。E. Guzman-Maldonado等[15]对复合材料的热冲压成形进行模拟,结果表明,复合材料的力学性能很大程度上取决于成形温度。M. Okayasu等[16]用碳纤维增强热塑性复合材料板材热冲压成形帽形制件,探究了热冲压温度和保温时间对制件成形质量的影响。

连续纤维增强热塑性复合材料热冲压成形过程中,树脂流动对其成形性具有重要的影响。笔者依据连续玻璃纤维增强聚丙烯复合材料(PP/CGF)单向层合板的半球形热冲压成形实验,结合显微观察的手段,就复合材料单向层合板热冲压成形中的重要工艺参数——预热温度和冲压速度对所需冲压力、制件厚度分布、制件宏观形貌和微观形貌的影响进行了研究。实验结果对于连续纤维增强热塑性复合材料单向层合板进行半球形热冲压成形的工艺参数选择和质量控制具有一定的参考价值,对于连续纤维增强热塑性复合材料的大规模使用具有积极的意义。

1 实验部分

1.1 主要原材料

PP/CGF层合板:3层[0°/90°/0°],厚度约为0.88 mm,密度为(1.5±0.03) g/cm3,纤维体积分数为60%,浙江胜钢新材料有限公司;

环氧树脂AB胶:BY0101,广东金相检测技术有限公司;

氧化铝抛光液:A90611,广东金相检测技术有限公司。

1.2 主要仪器与设备

万能试验机:CMT5205型,美特斯工业系统(中国)有限公司;

温控仪:REX–C100型,浙江源煌电气科技有限公司;

金刚石砂轮机:S1M–FF03–100A型,江苏东成机电工具有限公司;

研磨抛光机:MP–2B型,莱州蔚仪试验器械制造有限公司;

光学显微镜:Scope A1型,ZEISS光学(中国)有限公司。

1.3 试样制备

(1)热冲压成形模具设计。

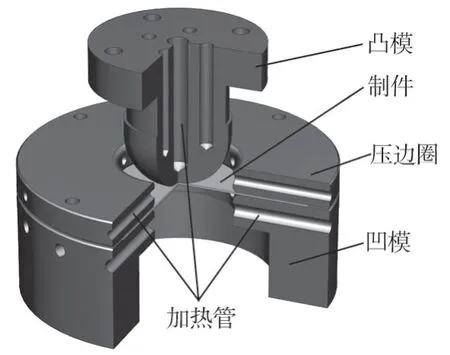

热冲压成形设备为万能试验机,如图1所示。热冲压成形模具主要包括凸模、压边圈、凹模和起支承导向作用的支撑板,模具材料为45钢,如图2所示。凸模为直径60 mm的半球形;压边圈直径180 mm,凹模深度60 mm,模具单边间隙3 mm。为降低模具与装夹部件接触造成的热量损失,模具下模座与模具支承板间安装有隔热石棉板。

图1 热冲压成形设备

图2 热冲压成形模具示意图

模具加热方式采用单头加热管。在模具凸模、压边圈和凹模分别加工5,8,16个圆孔以放置加热管。分别安装热电偶进行温度实时监控,并通过温控仪控制加热管对温度进行恒定控制。

(2)制件制备。

将层合板剪成直径77 mm的圆形坯料,清理模具并在其表面均匀涂抹脱模剂,在温控仪上设置预热温度以及在万能试验机上设置冲压行程与冲压速度。到达设定温度后保温5 min,随后凸模以一定速度下行至设定位置,待冷却后开模取件。

实 验 中 冲 压 速 度 选 取 为50,100,150,200,250 mm/min,冲压深度为30 mm,冲压实验的预热温度为180,200,220℃。

1.4 性能测试与结构表征

(1)厚度测量。

在制件球形区半径方向均匀取7个点进行标记,并用卡钳表测量各点厚度,如图3所示。其中点1为制件极点区域,点4为制件腰部区域,点7为制件边沿区域。

图3 制件厚度测位点

(2)显微观测。

用金刚石砂轮机在制件球形区半径方向按顺序进行取样,使用切片夹固定试样,在硅胶软膜中用环氧树脂AB胶进行冷镶嵌。固化完成后,对试样进行打磨及抛光处理。在光学显微镜下进行观察和拍照,并对照片按取样顺序进行拼合,对制件1/4截面微观形貌进行观测。

2 结果与讨论

2.1 不同预热温度下冲压速度对所需冲压力的影响

图4为不同预热温度、冲压速度的冲压力曲线。

图4 不同预热温度、冲压速度的冲压力曲线

由图4可以看出,制件在热冲压成形过程中,体现出明显的冲压力随着冲压速度增大而增大的现象。当冲压行程超过10 mm时,冲压力曲线的斜率明显增大。在不同的预热温度下,冲压力曲线总体变化的趋势相似。但是,在预热温度180℃下,冲压速度超过100 mm/min时,冲压力的变化趋于稳定,并未出现跨越式的增大;预热温度200℃时,冲压速度超过150 mm/min,冲压力的变化趋于稳定;预热温度220℃时,冲压速度超过200 mm/min,冲压力的变化趋于稳定。

图5为不同预热温度下制件最大冲压力随冲压速度变化曲线。

图5 不同预热温度下制件最大冲压力随冲压速度变化曲线

由图5可以看出,在同一冲压速度下,随着预热温度的提高,复合材料中树脂的黏度降低,成形相同深度制件时所需的最大冲压力也随之降低。在相同预热温度下,冲压速度越大,成形30 mm深度制件的最大冲压力越大。当冲压速度从50 mm/min提高至250 mm/min的过程中,180,200,220℃预热温度条件下所需的最大冲压力分别提高了60.1%,116.0%和159.9%。

2.2 不同预热温度下冲压速度对制件厚度的影响

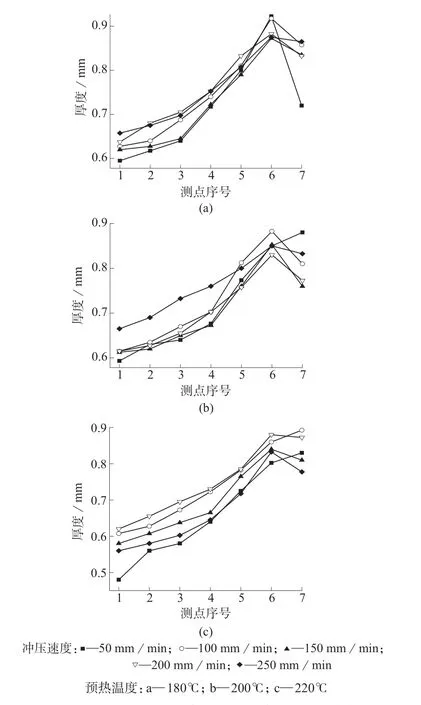

图6为不同预热温度和不同冲压速度下制件厚度变化曲线。

由图6可以看出,在相同预热温度下,随着冲压速度的增大,制件的厚度有一定程度的增大。制件的最厚处为测量点6,即制件的边缘区域;制件的最薄处为测量点1,即制件的极点区域。制件在半径方向的厚度分布上总体呈现出薄–厚–薄的特点,较高冲压速度所得制件在厚度分布上呈现出相对更好的均匀性。

图6 不同预热温度和冲压速度下制件厚度变化曲线

图7为不同预热温度及不同冲压速度下制件不同区域厚度变化曲线。

由图7可以看出,制件各厚度测点与冲压速度依赖关系最明显的区域为极点位置,呈正相关。制件腰部与边沿区域的厚度与冲压速度没有体现出较为明显的影响关系,其原因可能是制件腰部与边沿树脂的流动转移较为复杂,且该区域并未与模具接触。

图7 不同预热温度下不同制件区域厚度随冲压速度变化曲线

图8为制件在不同预热温度和不同冲压速度下最厚与最薄处厚度差。

由图8可以看出,在相同的冲压速度下,预热温度为200℃时,制件的厚度差最小。在相同的预热温度下,当冲压速度小于200 mm/min时,随着冲压速度的增大,制件的厚度差值逐渐减小。当预热温度为180℃及200℃时,随着冲压速度的增加,制件的厚度差值逐渐减小,制件在厚度上体现了更好的均匀性;在预热温度220℃条件下,当冲压速度小于200 mm/min时,随着冲压速度的增加,制件的厚度差值逐渐减小;当冲压速度大于200 mm/min时,随着冲压速度的增加,制件的厚度差值增大,但只增大了0.0125 mm。

图8 不同预热温度、冲压速度下制件最厚与最薄处厚度差

2.3 不同预热温度下冲压速度对制件宏观形貌的影响

连续玻璃纤维增强聚丙烯复合材料层合板半球形冲压成形制件的主要缺陷为拉裂、起皱、脱层与纤维裸露等。在半球形制件冲压过程中冲压速度、预热温度与制件的缺陷、表面质量有密切联系。

图9为不同预热温度、冲压速度下的制件宏观形貌。由图9所示,预热温度为180℃时,制件从腰部附近向边沿方向出现一定的起皱现象,随着冲压速度的提高,尤其当冲压速度超过150 mm/min时,制件腰部至边沿区域之间的起皱现象变得非常明显。预热温度为200℃时,制件中的纤维存在轻微的分布不均,但没有明显的起皱现象发生,随着冲压速度的增大,制件开始出现成形缺陷,当冲压速度为250 mm/min时,制件腰部至边沿区域之间也出现明显的起皱现象。预热温度为220℃时,当冲压速度位于150,200 mm/min时,制件的表面质量良好,尤其是制件极点区域的表面质量得到进一步改善,但是冲压速度为50,100 mm/min时,制件的腰部至边沿附近区域起皱明显,随着冲压速度的提高,起皱现象得到改善,但是冲压速度为250 mm/min时,也出现了一定的起皱缺陷。由此可以看出,提高预热温度可改善制件的表面质量,但冲压速度需在一定的范围内,否则会造成制件的成形缺陷,尤其在制件的腰部至边沿附近区域。本实验条件下,结合制件的厚度均匀性,预热温度推荐为200℃左右,冲压速度推荐为150 mm/min。

图9 不同预热温度、冲压速度下的制件宏观形貌

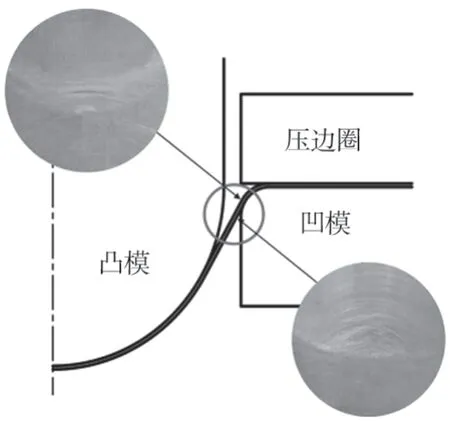

图10为制件与模具接触情况示意图。由图10可知,制件产生成形缺陷的位置为制件腰部区域和边沿区域之间,这与图9相对应。该区域外层受到凹模圆角的挤压力,内层未与模具接触。在凸模产生的牵引力的作用下,该区域复合材料对树脂的保持能力下降,制件的内外层均易于出现成形缺陷。对于复合材料热冲压工艺,冲压过程中,制件与模具充分接触,可提高复合材料对树脂的保持能力,改善成形质量。

图10 制件与模具接触情况示意图

2.4 冲压速度对制件微观形貌的影响

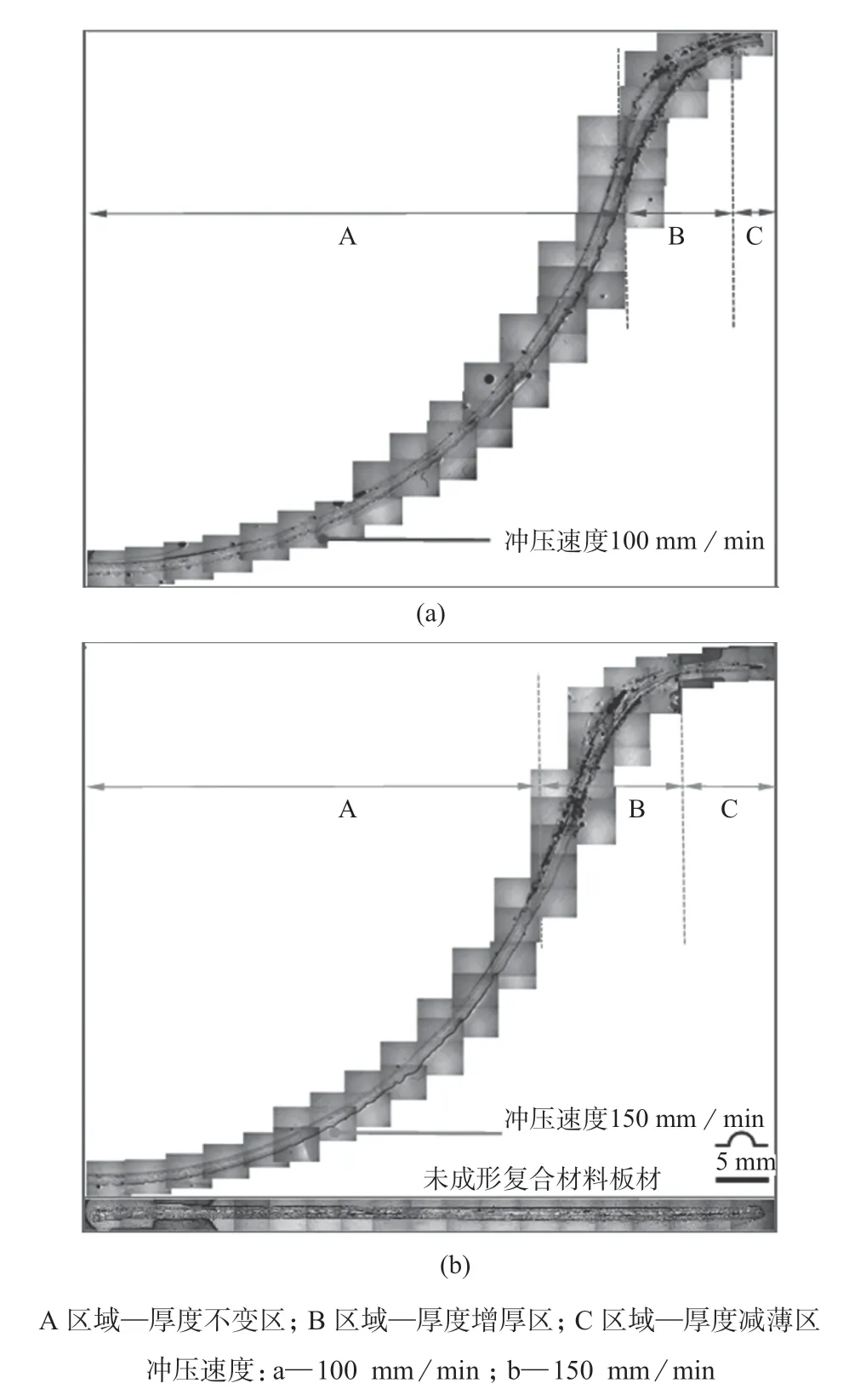

制件在高温冲压过程中,制件内部的树脂流动对其成形质量造成较大影响。为得到对制件较为全面的质量评价,选取在200℃的预热温度条件下,以100 mm/min和50 mm/min的速度冲压成形,采用光学显微镜对制件1/4截面微观形貌进行了观察,借助图像处理软件对拍摄结果进行了拼合,结果如图11所示。图11中,不同冲压速度的制件按照冲压后厚度的变化可以划分为三个区域,厚度不变区A、增厚区B以及减薄区C。厚度不变区位于腰部至极点之间,增厚区位于腰部至边沿附近之间,减薄区位于制件边沿。减薄区由于压边圈的挤压导致该区域树脂流失。增厚区未与模具接触,制件冲压过程中,制件腰部区域及边沿区域的树脂流向该区域,增厚区为制件易发生缺陷的区域。由图11看出,冲压速度由100 mm/min提升至150 mm/min,增厚区变大,由此可以推断继续提高冲压速度,增厚区将进一步变大,而这会使制件更易于产生成形缺陷。另外,在冲压速度150 mm/min下,制件增厚区的厚度均匀性相对冲压速度100 mm/min较好,表明冲压速度为150 mm/min时,制件可以获得较好的成形质量。

图11 不同速度制件1/4截面微观形貌

3 结论

通过半球形热冲压实验研究了连续玻璃纤维增强聚丙烯单向层合板的热冲压成形性能,主要得到如下结论:

(1)应用热冲压工艺能够得到高质量的连续纤维增强热塑性复合材料单向层合板冲压成形制件,制件的最大冲压力随着预热温度的升高而降低,随冲压速度的增大而增大。

(2)制件在半径方向的厚度分布上总体呈现出薄–厚–薄的特点。在相同的冲压速度下,预热200℃时,所得制件的厚度差最小。在相同的预热温度下,当冲压速度小于200 mm/min时,随着冲压速度的增大,所得制件的厚度差值逐渐减小。

(3)本实验条件下,预热温度200℃左右,冲压速度150 mm/min左右时,可得到较好成形质量的厚度较为均匀的制件。成形过程中,未与模具接触的制件腰部至边沿区域的复合材料对树脂的保持能力下降,往往伴随着成形缺陷。