620 ℃高效超超临界机组用FB2钢高温持久过程组织演变分析

田 晓,徐 慧,秦承鹏,李太江,李益民

(1. 西安热工研究院有限公司, 西安 710051; 2. 西安益通热工技术服务有限责任公司, 西安 710048)

近5年来,我国大力发展和建设再热蒸汽温度高达620 ℃的高效超超临界机组(简称620 ℃机组)[1-2]。截至2019年底,我国投运、在建和设计的1 000 MW/660 MW等级的620 ℃机组(包括一次再热和二次再热)已超过160台,远超其他国家620 ℃机组的总和[3]。由于620 ℃机组的再热蒸汽温度高达620 ℃,其对材料性能的要求也更高[4]。相对于常规超超临界机组,在上一代改良型Cr质量分数为9%~12%的转子钢基础上,620 ℃机组汽轮机中压转子材料进一步添加了Co元素和微量B元素,并去除W元素,目前620 ℃机组汽轮机中压转子材料普遍采用欧洲COST522计划中开发的FB2钢,且部分汽轮机高压转子也采用FB2钢[5-7]。

汽轮机中压转子长期在高温、高压下高速旋转,承受较高的应力,特别是转子进汽端的服役温度最高,随着火电机组服役时间的延长,在高温和应力作用下汽轮机高中压转子会发生蠕变损伤[8-9],转子材料的微观组织也会老化[10-11],导致材料的力学性能劣化。国内外研究人员对FB2钢的常规力学性能进行了大量试验研究[12-14]。笔者主要研究了FB2钢在620 ℃下持久试样的微观组织、析出相类型及形态随时间的变化,分析了不同持久时间下持久试样的组织老化对其性能的影响,旨在掌握FB2钢长期服役过程中组织和性能的变化规律,从而为620 ℃机组汽轮机转子的运行监督、寿命评估和服役状态评价提供科学指导和技术参考。

1 试验材料和方法

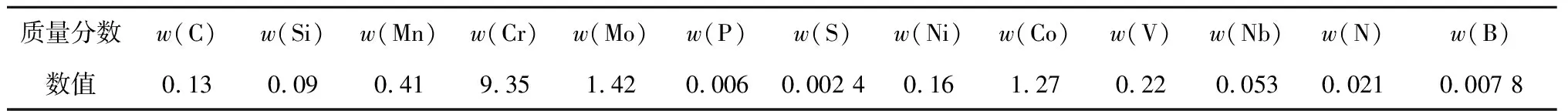

表1 FB2转子锻件的化学成分Tab.1 Chemical composition of FB2 rotor forging %

表2 FB2转子锻件性能热处理工艺Tab.2 Heat treatment process of FB2 rotor forging

沿转子锻件本体取径向直径do= 10 mm、原始标距lo=50 mm的圆形棒状持久试样,按照GB/T 2039―2012 《金属材料 单轴拉伸蠕变试验方法》,在RDL-50型高温蠕变和持久强度试验机上进行持久试验,试验温度为620 ℃。选取不同持久时间的持久试样,采用MH-5 维氏硬度计进行硬度测试,试验载荷为9.807 N,每个持久试样测试5次后取算术平均值。

在距持久试样断口20 mm处截取持久试样制备金相样品,采用三氯化铁盐酸水溶液和原奥氏体晶界侵蚀剂[15]进行侵蚀,采用ZEISS SIGMA型扫描电子显微镜观察持久试样的微观组织,并分析析出相。由于FB2钢中Laves相的主要元素为Mo,在背散射电子模式下原子序数越高的元素,反射的背散射电子数量越多,其背散射电子形貌越亮,因此可利用该特点在背散射模式下辨识Laves相。在距前面为持久试样断口20 mm处截取0.5 mm厚的薄片,将其机械减薄至50 μm,用体积分数为5%的高氯酸酒精溶液在-30 ℃下进行双喷减薄,制备透射薄膜试样,在JEM-2100F型透射电子显微镜上进行观察,并进行衍射花样分析。

为了分析在高温持久过程中FB2钢中析出相颗粒尺寸和数量密度的变化,采用扫描电镜和透射电镜(TEM)对不同持久时间的持久试样进行微观结构观察与分析。为便于数据的提取、分析和对比处理,利用扫描电镜拍摄持久试样的二次电子图像和背散射电子图像(放大5 000倍),像素均为1 024×768 PPI;利用TEM拍摄持久试样的透射明场图像(放大27 000倍),像素统一为1 362×1 086 PPI。采用Image-Pro Plus软件对扫描电镜和TEM照片进行图像分析,为确保系统误差最小,从统计结果中删除小于5 PPI的析出相粒度尺寸。基于每个样品50个区域的信息评估Laves相和M23C6碳化物的平均直径、数量密度和面积比,其中数量密度是单位面积内析出相颗粒的数量,面积比是颗粒投影面积与用以统计的图像面积之比。统计误差为统计数据标准差的2倍。

2 试验结果与讨论

2.1 高温持久试验

采用式(1)对FB2钢的试验加载应力σ和持久时间tr进行拟合。

σ=A(tr)m

(1)

式中:A、m均为与试验温度有关的材料常数。

图1给出了在620 ℃下FB2钢的持久强度曲线,外推得到FB2钢在105h 下的持久强度为132.81 MPa,满足相关要求(≥100 MPa)。

图1 FB2钢的持久强度曲线Fig.1 Creep-rupture strength curve of FB2 steel

2.2 高温持久过程中的硬度变化

图2给出了620 ℃下持久试样和时效试样的硬度变化。由图2可知,持久试样的硬度整体低于时效试样的硬度,两者相差达到40~50 HV。FB2钢在高温持久过程中,500 h以内持久试样的硬度较供货态试样快速减小,两者相差达40 HV;此后随着时间的延长,持久试样的硬度基本保持不变,持久时间达到9 577 h后其硬度仍在210 HV以上,处于较高水平。相关研究表明,质量分数为9%~12%的Cr钢的硬度与马氏体的形态、位错密度、沉淀相密度和晶粒尺寸有关[16]。研究发现,在相同温度下持久试样的硬度整体低于时效试样,这是由于在高温和应力共同作用下材料发生蠕变,特别是应力会促进位错的运动和动态回复,加速材料的性能劣化,致使在高温持久过程中FB2钢的硬度迅速降低。

图2 持久试样和时效试样的硬度变化Fig.2 Hardness changes of creep-rupture sample and aging sample

2.3 持久过程中微观结构的变化

2.3.1 金相组织

图3给出了马氏体组织的微观结构示意图[17]。在原奥氏体晶粒内,存在多个马氏体胞块;在1个胞块内,存在多个平行排列的马氏体板条束[18]。同时,在马氏体板条内和板条边界上有大量弥散分布的第二相粒子。

图3 马氏体组织的微观结构示意图Fig.3 Schematic diagram of martensitic microstructure

采用金相侵蚀剂对FB2钢的供货态试样和不同持久时间的持久试样侵蚀后进行金相组织观察与分析,金相照片分别见图4和图5。供货态试样和持久试样的金相组织均为100%回火马氏体,晶粒度为3.5~4.0级,组织中无δ铁素体存在,但有少量的BN夹杂物。经观察发现,FB2钢的马氏体板条之间大量弥散分布着极其细小的碳化物,在整个高温持久过程中颗粒尺寸未见明显变化;持久时间达到900 h后,FB2钢中有细小的颗粒状新相析出,且随着持久时间延长,新相数量增多;持久时间达到9 577.0 h后,FB2钢中颗粒状新相的数量明显增多,且颗粒尺寸也增大。

2.3.2 第二相的析出和长大

采用扫描电镜对FB2钢不同持久时间的持久试样进行观察,结果见图6。经分析可知,供货态试样中的析出相主要为大量的M23C6碳化物和较少的MX相,其中M23C6碳化物含Fe和Cr元素,弥散分布在原奥氏体晶界、板条边界和板条内;而MX相为白亮圆形颗粒,其Nb元素质量分数较高。研究发现,FB2钢的供货态试样中无Laves相存在。持久时间达到900 h后,FB2钢中出现堆积状的颗粒物,经能谱分析发现,其中主要含Fe、Cr元素以及少量的Mo元素,推测该堆积状的颗粒物为M23C6碳化物和尺寸极小的Laves相。持久时间达到4 563.0 h后,FB2钢中出现不规则块状的Laves相,经能谱分析发现,其主要由Fe、Mo、Cr、Si和P等元素组成。持久时间达到9 577.0 h后,不规则块状Laves相的数量显著增加。经观察发现,Laves相在原奥氏体晶界和马氏体板条边界均有析出。相关研究表明,Lave相有2种形核机制[17,19]:一种是在马氏体板条边界单独形核并长大;另一种是依附于M23C6碳化物形核,并在长大过程中吞咽M23C6碳化物。

(a) 供货态试样

(b) 持久试样、962.1 h

(c) 持久试样、4 563.0 h

(d) 持久试样、6 317.6 h

(e) 持久试样、9 577.0 h图4 采用三氯化铁盐酸水溶液得到的供货态试样和 持久试样的金相照片

(a) 供货态试样

(b) 持久试样、4 563.0 h

(c) 持久试样、6 317.6 h

(d) 持久试样、9 577.0 h图5 采用晶界侵蚀剂获得的供货态试样和持久试样的金相照片

(a) 供货态试样

(b) 持久试样、962.1 h

(c) 持久试样、4 563.0 h

(d) 持久试样、9 577.0 h图6 供货态试样和持久试样的扫描电镜背散射 电子图像及析出相能谱图

为进一步研究高温持久过程中温度和应力对FB2钢显微组织和析出相的影响,采用TEM对不同持久时间下的持久试样进行观察和分析,结果见图7。对FB2钢中析出相进行电子衍射花样及X射线能谱分析(EDS)可知,高温持久过程中FB2钢的主要析出相由M23C6碳化物和Laves相组成,其中M23C6碳化物为(Fe,Cr)23C6型碳化物,其结构为面心立方;Laves相为(Fe,Cr)2Mo型脆性金属间化合物,其结构为密排六方。

(a) 供货态试样

(b) 持久试样、962.1 h

(c) 持久试样、4 563.0 h

(d) 持久试样、9 577.0 h图7 不同持久时间下持久试样的TEM照片Fig.7 TEM photos of creep-rupture samples at different creep-rupture time

由图7可知,FB2钢供货态试样中马氏体板条内具有极高的位错密度,在原奥氏体晶界和板条边界分布有大量细小的M23C6碳化物。对不同持久时间下的持久试样微观形貌进行观察发现,随持久时间的延长,FB2钢中马氏体板条略有变宽,位错在板条边界堆积,位错密度略减小,大量的M23C6碳化物颗粒仍沿板条边界排列,其颗粒尺寸未见明显粗化。持久时间达到9 577.0 h后,FB2钢马氏体板条边界处的位错堆积形成位错胞,胞内位错明显减少;Laves相在板条边界呈不规则块状分布,表面有层错条纹。由图8~图10可知,Laves相与M23C6碳化物紧密相邻,存在共同界面,对其进行能谱分析可知,Mo和Si元素在M23C6碳化物和Laves相之间的界面发生偏聚,这与文献[20]中得出的结论一致。在Laves相析出前,Mo和Si元素在M23C6碳化物边界偏聚,使得Si质量分数不断增大,高质量分数的Si会降低Laves相形成所需的Mo质量分数,从而促进Laves相的形核[20];Laves相析出后逐渐吞下附近的M23C6碳化物,其生长以吞咽机制进行。

(a) 新析出Laves相形貌

(b) 主要元素线扫描分布图8 新析出Laves相的主要元素线扫描分布

(a) 新析出Laves相形貌

(b) Cr元素分布

(c) Mo元素分布

(d) Si元素分布图9 新析出Laves相的主要元素面扫描分布

图10 Laves相的衍射花样Fig.10 Diffraction pattern of Laves phase

2.3.3 析出相尺寸和数量密度的变化

为进一步分析FB2钢中析出相在高温持久过程中的尺寸和数量密度变化,利用扫描电镜照片统计分析Laves相的平均颗粒直径、数量密度和面积比,同时利用TEM照片统计分析M23C6碳化物的平均颗粒直径、数量密度和面积比。由于MX相数量占比极少(<5%),且其颗粒尺寸稳定,不在本次统计分析之中。

图11给出了在高温持久过程中Laves相和M23C6碳化物的平均颗粒直径、数量密度和面积比的变化。由图11(a)可知,FB2钢供货态试样中M23C6碳化物的平均颗粒直径为220 nm,持久时间达到9 577.0 h后其平均颗粒直径仍保持在250 nm,可见FB2钢中的M23C6碳化物在高温持久过程中颗粒尺寸未明显粗化,M23C6碳化物的长大速率极小。而FB2钢供货态试样中不存在Laves相,其在高温持久试验后开始析出,持久时间达到4 563 h后其平均颗粒直径为351 nm;持久时间达到9 577 h后平均颗粒直径为461 nm,且最大颗粒尺寸可达1 μm,在高温持久过程中Laves相不断长大。这说明相比M23C6碳化物,Laves相具有更大的尺寸粗化速率。

从图11(b)和图11(c)可以看出,随着持久时间从0 h增加至9 577 h,M23C6碳化物的数量密度从2.20 个/μm2减小至1.3 个/μm2,面积比从2.9%减小至2%。Laves相在供货态试样中的数量密度为0个/μm2,持久时间达到6 316 h后数量密度达到最大(0.083 个/μm2),持久时间达到9 577 h后数量密度下降至0.063个/μm2,说明Laves相的数量密度在持久过程中呈先增大后减小的趋势。Laves相的面积比在高温持久过程中线性增大,持久时间达到9 577 h后面积比为0.65%。通过对比可知,M23C6碳化物的数量密度、面积比在高温持久过程中虽有所下降,但仍远高于Laves相。可见,M23C6碳化物仍是FB2钢高温服役过程中最主要的强化相。

(a) 平均颗粒直径

(b) 数量密度

(c) 面积比图11 持久试样中析出相平均颗粒直径、数量密度和 面积比的变化

由试验可知,持久时间达到9 577 h 后,FB2钢中M23C6碳化物平均颗粒直径仍为250 nm,可见M23C6碳化物在高温持久过程中未发生Ostwald成熟,具有较好的热稳定性,且与马氏体板条亚结构的厚度接近[21],能很好地钉扎板条边界,阻碍其迁移,从而稳定板条亚结构,这是FB2钢具有良好高温强度的重要原因。在高温持久过程中,M23C6碳化物的数量密度减小,主要是由于Laves相在析出、长大过程中逐渐消耗掉M23C6碳化物。Laves相在M23C6碳化物附近形核长大时,会使该区域Cr、Mo等元素重新排列,Laves相在生长过程中通过吞咽机制消耗M23C6碳化物[19,22]。从Laves相的数量密度、面积比和平均颗粒直径可得出,Laves相在持久时间达到9 577 h后尚未达到热力学平衡,颗粒尺寸仍呈增大趋势。

3 结 论

(1) FB2钢在620 ℃外推105h的持久强度为132.81 MPa,满足设计目标要求。

(2) 持久试样的硬度整体低于时效试样的硬度,这表明在高温下应力会使材料的性能进一步劣化。

(3) 高温持久过程中,FB2钢的马氏体板条宽度略有粗化,位错密度略有降低,M23C6碳化物的颗粒尺寸保持稳定,未见明显粗化。大量弥散分布的M23C6碳化物对板条亚晶界和位错有很强的钉扎作用,这是FB2钢保持良好高温强度的重要原因。

(4) FB2钢在高温持久过程中新析出Laves相,Laves相以单独形核和依附M23C6碳化物形核2种方式析出且快速长大,并吞咽部分M23C6碳化物颗粒。持久时间达到9 577 h后,Laves相的最大尺寸达到1.0 μm,仍未达到热力学平衡。