双管路铝箔碎屑收集装置改进设计

李俊涛,刘 跃 ,李会荣,管小荣

(1.陕西国防工业职业技术学院机械工程学院,陕西 西安 710300)

(2.南京理工大学机械工程学院,江苏 南京 210094)

亲水铝箔由于换热效率高、可降低水珠凝结噪声等优点被广泛用于制冷设备中,在其生产过程中,需要根据需要将铝箔裁剪成相应尺寸卷积成成品,该步骤由铝箔剪切机完成[1]。在实际剪切操作中不可避免地会产生铝箔碎屑,当碎屑累积到一定程度时,需要停机进行清理,严重影响了铝箔生产效率及裁剪准确度。本文拟利用高压送风机提供管内负压的方法设计一种简易铝箔碎屑收集装置[2-4],以改善目前传统双支管管路第一个支管口无法产生吸力或吸力较小的缺陷。文中使用计算流体力学(computational fluid dynamics,CFD)方法重现铝箔碎屑收集流场压力-速度耦合过程[5-6],分析不同截面压力、速度随结构变化规律,探讨初步设计无法满足工程需要的原因,进而提出优化设计方法。

1 铝箔碎屑收集装置的结构

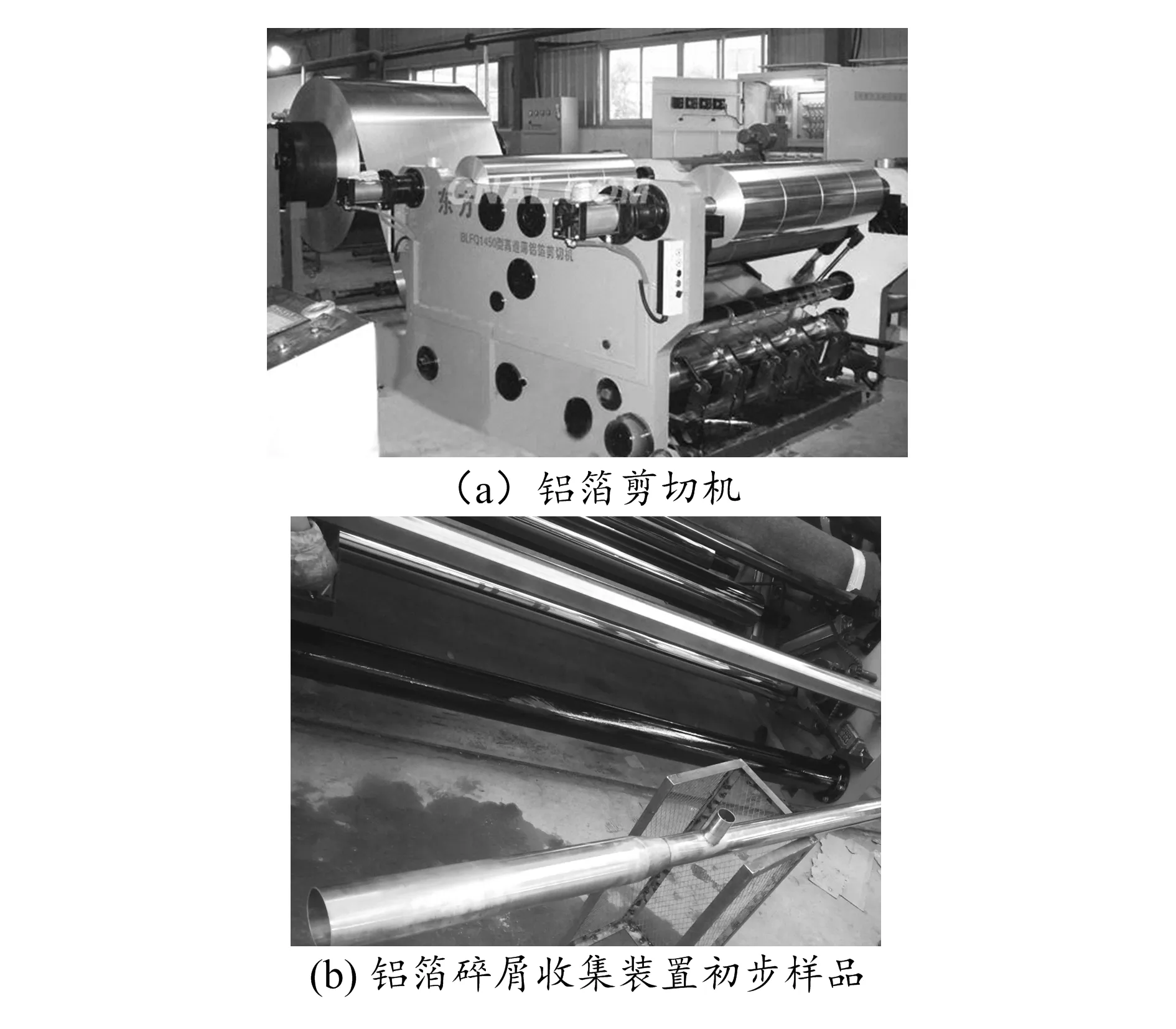

图1(a)所示为铝箔剪切机成品,铝箔剪切机可将涂层后的铝箔裁剪成需要的尺寸,是铝箔生产使用的重要设备。目前在铝箔剪切过程中,中部的切割槽内会沉积较多的铝箔碎屑,严重影响铝箔切割的精度及成品质量。为了尽量简便地提高铝箔剪切机工作效率并完成裁剪精度的改进任务,笔者结合铝箔碎屑较轻薄的特点,初步设计出图1(b)所示的铝箔碎屑收集装置,该装置由一个主管及两个支管组成,主管一侧连接大功率风机,一侧排出铝箔碎屑并集中处理,两个支管各自独立于主管相交,利用管内负压产生吸力的原理将切割槽内的铝箔碎屑吸进主管。

图1 铝箔碎屑收集装置工作环境及初步设计模型

2 数值模型及计算方法

本文中求解介质为气体,由于整体流动马赫数Ma<0.4,因此需要求解黏性不可压流体方程组,其矢量形式如下[7]:

(1)

式中:ρ为密度;v为速度矢量;·v为散度计算;t为时间;f为体积力;p为压力;μ为动力黏度。该方程可较好地反映管流黏性切应力分布及流动压力损失。

管流输运动力由高压送风机提供,使用的风机平均流量为0.267 m3/s,管流雷诺数Re=2.6×105(由入口直径D及速度v确定),属于湍流运动,因此需要求解湍流方程,经比较选择近壁及远场均有较好表现的SST模型(shear-stress transport)。其具体方程构造如下[8]:

(2)

(3)

式中:β*为模型常数,β*=0.09;k为湍动能;ω为湍动能耗散率;σω2为模型常数,σω2=0.856。此外,混合函数F1、湍动能生成项Pk、动力黏度μt、运动黏度νt及混合模型参数α,β,σk,σω的定义及取值详见文献[8]。

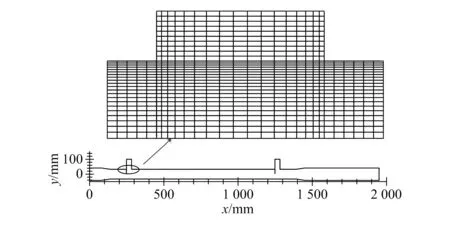

初步设计的管路系统计算尺寸及离散网格如图2所示,由于管路为轴对称结构,因此可以取中心截面进行计算,两个支管独立设置,并在迎风面深入主管。离散网格整体为分块结构化网格,为了较好重现气流与壁面剪切效应,在壁面处及支管处进行网格加密处理。

图2 负压管模型及数值网格

在数值边界设置方面,管路进口处设为速度进口边界,速度值为49.37 m/s(由送风机流量Q及管路直径D确定),主出口设为压力出口,两个支管进口设为压力进口,壁面设为无滑移边界。此外,采用有限体积法离散求解方程组,使用PISO(pressure-implicit withsplitting of operators)算法进行压力速度耦合过程,对流项及湍流离散均采用二阶精度[9]。

3 数值模型验证

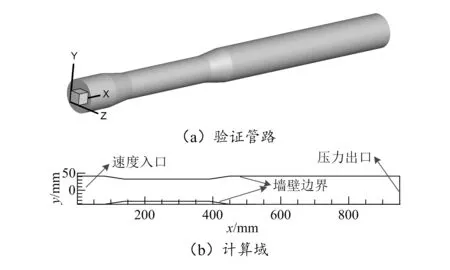

数值模型在正式计算前应进行准确度验证,文中管流计算主要关注气流传输过程中的压力、速度耦合变化过程,因此验证模型采用图3(a)中的简单管路,其计算域和尺寸如图3(b)所示,数值方法设置及边界初值均与第2章一致。

图3 验证管路及计算域

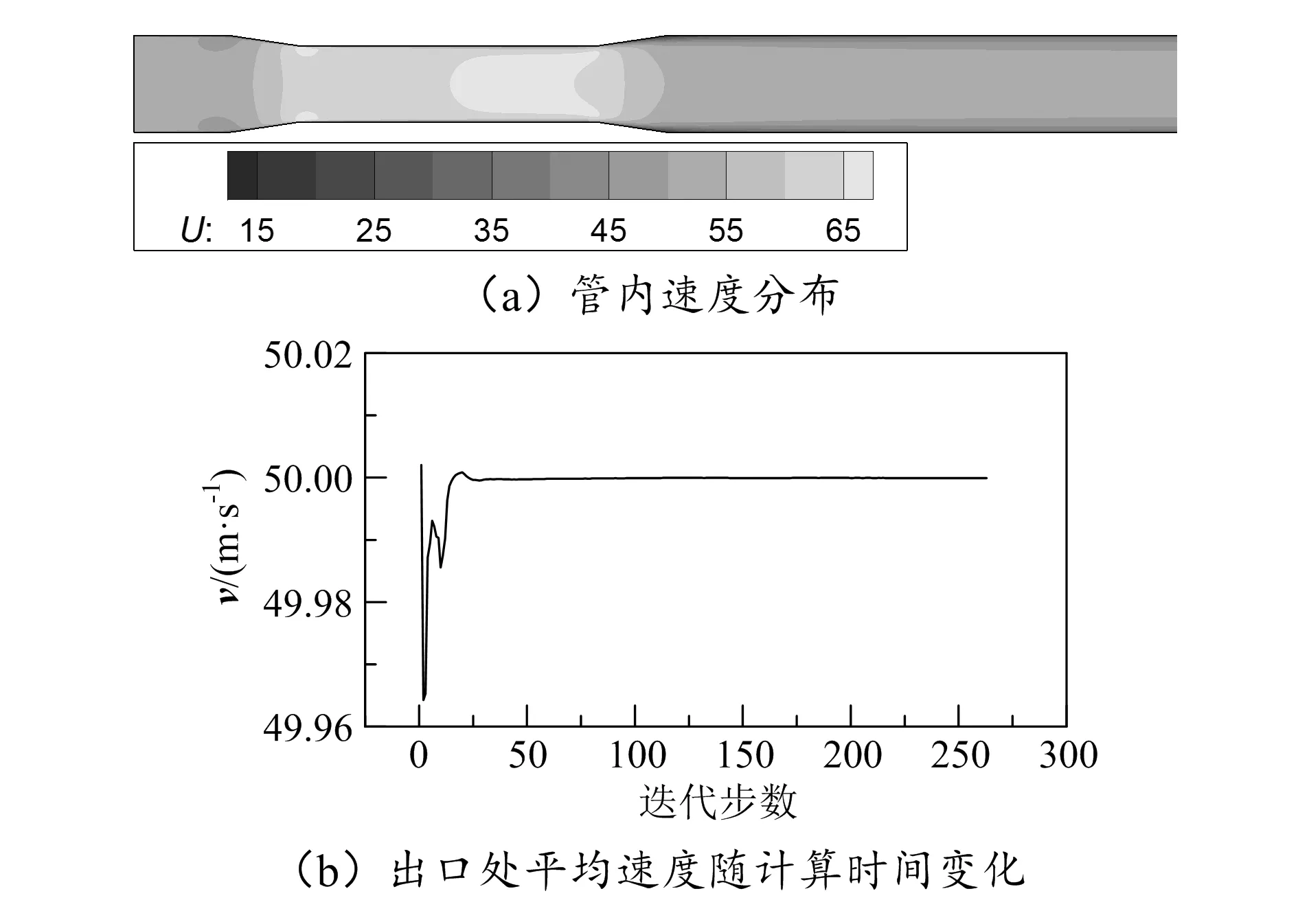

图4(a)给出了计算得到的管内速度分布,可以看到气流在中间管路进口端变窄加速及出口端膨胀降速的过程,图4(b)给出了监测得到的出口截面平均速度随迭代步数变化情况,可以看到随着迭代步数增多,计算趋于收敛,速度值稳定在49.37 m/s,与相同直径下的进口速度一致,很好地符合了求解的连续方程,同时也简单证明了模型的可靠性。

图4 管内速度云图及出口处平均速度

4 结果分析及装置改进

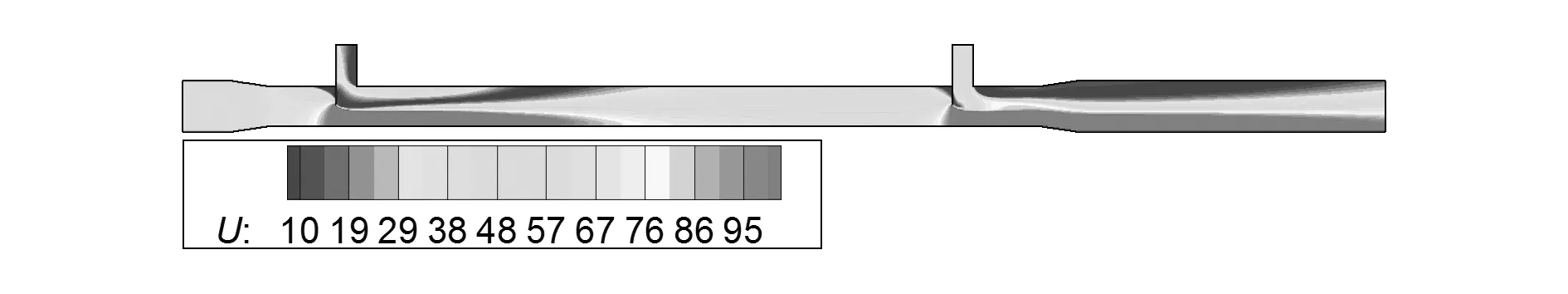

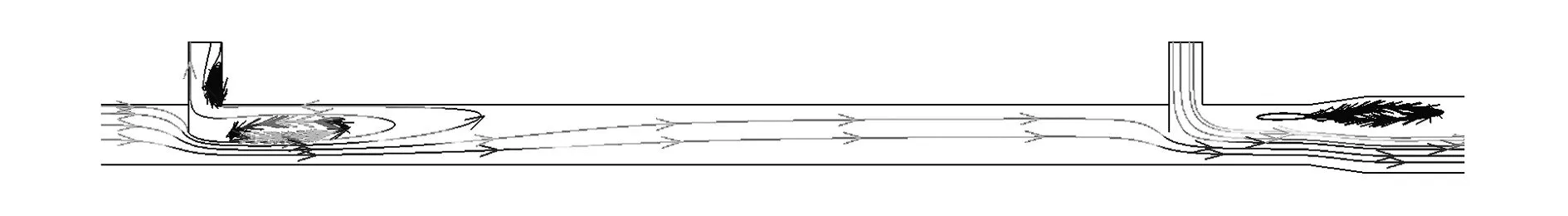

图5给出了初步设计的双支管铝箔碎屑收集模型的管内速度云图,由于支管深入主管部分,在两个支管下方可以很明显地看到气流由于通道变窄加速的过程。但在关注的支管内部,两者却存在不同,第一个支管的内部速度明显小于第二个支管的内部速度,借助图6管内流线图可更清晰地看到,在第一个支管后方形成了较大的反向旋涡,支管不但没有进气量反而导致一部分气流流出,而第二个支管虽然由于气流膨胀也在后部形成了涡流区,但涡流影响较小,支管内气流流向主管,形成吸附力。以上现象出现在初步样品实验中,这与两个支管工作状态一样的设想不一致,也说明管路结构需进一步改进。

图5 管内速度云图

图6 管内流线图

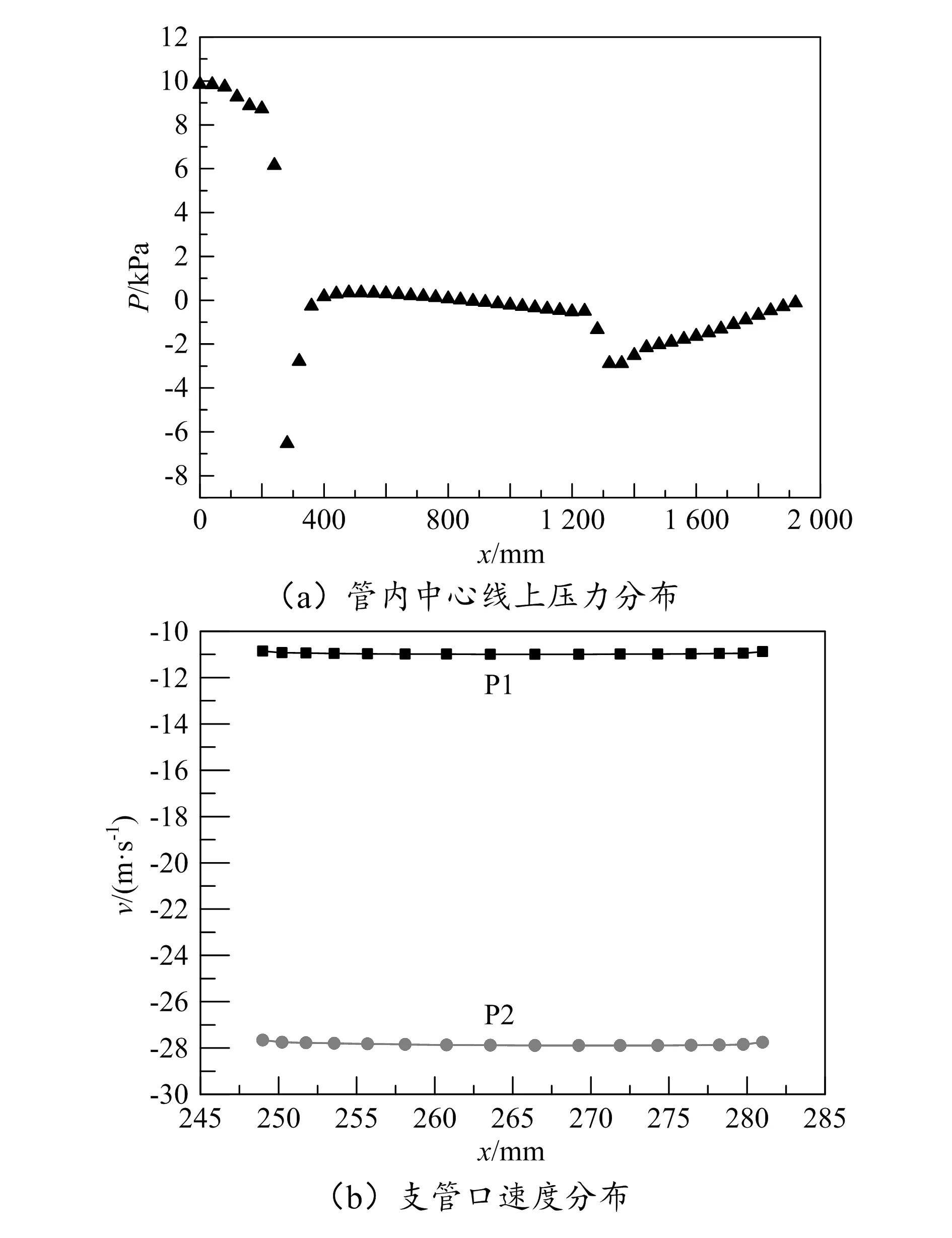

造成两个管路气流流态不一致的深入原因可由图7(a)中管内中心线上压力分布规律得出,可以看到压力值出现两个波谷,分别对应图5中气流经过两个支路下部挡板时速度提升的过程,第二个支管后部出现了负压区域而第一个支管后部没有出现负压区域。分析可知这是由两个支管的连通区域不同造成的,第二个支管连接外部大气环境,气流增速及膨胀时出现负压而后逐渐恢复至1个气压,第一个支管后部气流在第二个支管附近流动受阻,导致压力逐渐增大,并反作用于第一个支管下方区域,造成旋涡回流,并由于压力值大于外部气压值导致气流流向为背向管道,造成支管吸附力较小。图7(b)中两个支管口截面的平均速度分布对比也很直观地体现了两者不同的工作状态,第一个支管P1速度值均大于0,标志着气流外流,第二个支管P2速度值趋于-50 m/s,标志着气流流向管内,支管口存在较大吸附力。

图7 管内压力及支管速度对比

改进后的铝箔剪切机双管碎屑收集管路如图8(b)所示,与图8(a)初步设计相比,将第一个支管延伸至第二个支管下方,两者后部均直接与大气连通。

图8 双管碎屑收集装置

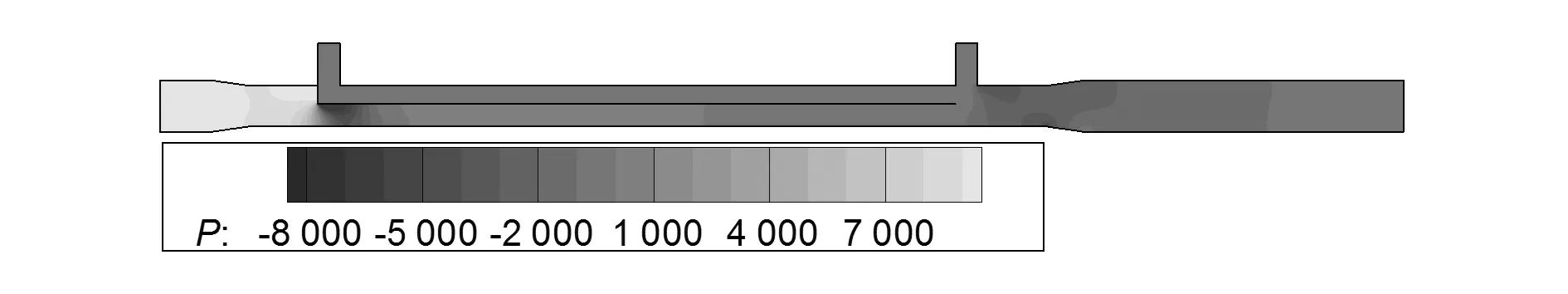

图9给出了改进后的管路系统压力分布结果,可以看到初始高压气流在通道变窄加速后压力下降的过程,在第二个支路附近气流膨胀形成负压区,并逐渐恢复至连通的正常大气压。图10(a)给出了改进后主管路中心线上的压力量化分布,与图7(a)相比,由于管路直接与大气连通,没有出现大的正压区域,同时在第二个支路后方出现了面积与量值近似的负压区域。图10(b)给出了改进后的支管口速度分布,可以看到P1和P2均为负值,表明气流流向管内,P2中气流速度为近似-28 m/s,P1由于管路较长,压力损失较大,速度值近似为-11 m/s,对比图7(b),虽然改进后支管进流速度均小于初步设计时P2的进流速度,但改进后支管均产生了吸附力,可满足铝箔剪切机碎屑收集任务。

图9 管内压力分布

图10 改进后管路的压力分布及支管口速度分布

5 结论

本文基于工程中铝箔剪切机碎屑收集任务,利用管流负压原理设计了双支管碎屑收集管路,使用CFD方法对管流压力-速度耦合流场进行了数值研究,从压力分布、速度比较等方面分析了支路布置形式对吸附力和碎屑收集效率的影响规律,并对管路提出了改进措施,在本文计算条件下,主要得出以下结论:

1)传统简单设置双支管的负压碎屑收集系统无法满足工程需要,原因为第一个支路后部气流流通受阻造成压力升高,进而形成反向涡流区,使气流流出支管,第一个支管口无法形成吸附力。

2)改进后的管路系统将第一个支管延伸至第二个支管附近,支路系统均与大气连接,在气流膨胀区形成了负压区域,使得两个支路均产生有效吸附力,可满足铝箔碎屑收集任务。