基于球状硫酸铵的粒子制备技术综述

金心瑜,周璇,刘家豪,连金克,郑润帆,刘文举

(河南工业大学化学化工学院,河南郑州 450001)

硫酸铵是一种重要的化工产品,在工农业生产中应用十分广泛。在农业方面硫酸铵主要用作肥料,适用于各种土壤和作物,另外硫酸铵还可用于纺织、皮革、医药等方面。国内生产的硫酸铵产品形态多以粉体为主,普遍存在粒度分布不均匀、晶体形态不理想、物理性能差等问题,不适合机械化作业,而大颗粒球形硫酸铵具有较高的松装密度和振实密度,表面改性比非球形颗粒更为有效,容易得到表面涂覆层均匀、稳定、致密和牢固的产品,并且有良好的分散性、流动性,更易储存,具有易于运输和施撒方便等特点,具有良好的市场前景。由于良好的性质,球形硫酸铵的制备是当今研究的热点问题之一,但球形颗粒制备方法的研究及其创新改进是重点和难点,本文对粒子制备技术进行了总结。

1 粒子制备方法

1.1 喷雾造粒

喷雾造粒是将溶液或悬浮液等原料喷雾固化后制成一定形状和强度细小颗粒的一种重要的造粒方法。在不控制条件的情况下,会形成各种各样的形状。制得的颗粒通常为球形,但在某些情况下,会产生方形、环形等其他形貌的颗粒。喷雾造粒制得的通常是成分均匀的颗粒,但在一定的条件下,也会出现层状结构的颗粒[1]。用喷雾造粒法制备的固体晶粒均匀,硬度较小,所制得的固体适用于工业[2]。在工业化所需要的球状颗粒制备中,喷雾造粒法所制得的球状颗粒是质量最好、实用性最强的[3]。

Taniguchi 等[1]采用超声喷雾热解法制得的LiM1/6Mn11/6O4颗粒具有微孔结构,这是由于雾化后的液滴进入热解反应管中,在发生热解反应的同时,水分蒸发以致LiM1/6Mn11/6O4结晶析出形成初级颗粒,在范德华力、静电力和液桥力的作用下发生团聚,形成LiM1/6Mn11/6O4球形颗粒,而初级颗粒与初级颗粒之间的堆积空隙形成微孔。

1.2 微乳法

微乳法指利用两种互不相溶的溶剂在表面活性剂的作用下形成均匀的微乳液,从微乳液液滴中析出固体,使之成核、生长、聚结、团聚等过程局限在一个微小的球形液滴内,从而形成球形颗粒,避免颗粒之间进一步团聚。

乳液三元相图如图1所示,当乳液中各成分比例在合适的范围内时,微乳液便能够稳定存在,此时乳液液滴表面张力很小,是热力学稳定体系。

图1 微乳液三元相图Fig.1 Ternary phase diagram of microemulsion

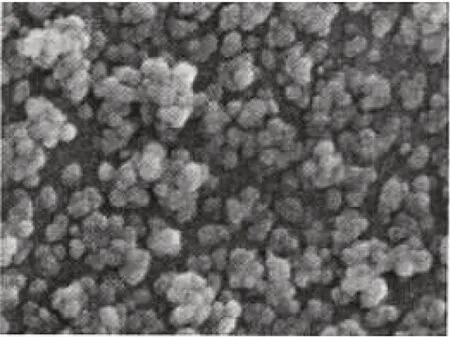

图2 氧化锆粉体的SEM图Fig.2 SEM image of zirconia powder

采用二甲苯为油相,span-8 为表面活性剂,Zr(NO3)4(3Y)的水溶液为水相的W/O 乳浊液和草酸二甲酯均匀沉淀结合法制备四方相ZrO2(3Y)纳米粉。采用乳浊液与均匀沉淀结合法所制得的ZrO2纳米粉具有产率高、球形和分散性好等特点[5]。

用化学沉淀法、十二烷基硫酸钠(简称SDS)微乳液介质法分别合成了SnO2微粉,并将其制备成旁热式气敏元件,进行气敏性能测定。结果表明,用SDS 微乳液合成的SnO2纳米微粉,可以提高SnO2气敏元件对某种气体的灵敏度和选择性[6]。

综上,微乳法的基本原理是首先利用油相和水相制备油包水微乳液,水在油相中以球状存在,通过控制油水相的比例来控制水的粒径,在微乳液中加入所要制备的试剂,试剂在水环境中发生反应,由于水环境为球状,则改变了生长习性,形成纳米级的球状颗粒。采用微乳法制备球状产物,常常要结合共沉淀法,这样可以解决纳米级粉体颗粒形状不规则、团聚现象严重、烧结活性低等问题。制成的产品有较好的球形和分散性,且可以提高灵敏度、选择性等性能。

1.3 均一沉淀法

均一沉淀法一般指的是发生反应直接生成沉淀的方法,在控制温度、物料添加顺序快慢等条件下,直接生成球形产物[7]。均一沉淀法常与凝胶溶胶法以及微乳法相结合来制备所需球状产物。在微乳法中,在油水相中的球形水环境中,将水环境中的水替换为反应物之一,再加入另一反应物,发生沉淀反应,直接生成球状产物[8]。溶胶凝胶法也是将所放原料替换为反应物,发生沉淀反应,生成产物,再经干燥等处理生成球状沉淀[9]。均一沉淀法所制备球状产物的优点:流动性好,沉积率高,涂层均匀、致密。

在球形氧化钇的制备中,用盐酸溶解氧化钇,配制成一定浓度的氯化钇溶液,将氯化钇溶液加热,一定温度下,加入碳酸氢铵溶液(配制碳酸氢铵溶液的浓度为140~160 g/L),立即产生沉淀,沉淀经过陈化、过滤、洗涤、干燥,在900℃~1400℃下灼烧,得到氧化钇粉体[7]。

在单分散球形介孔MCM-48 纳米颗粒的合成中,引入均匀沉淀剂尿素,通过尿素的羟基缓释功能,控制反应过程中晶核的成核与生长速度,制备形貌均一,粒径可控的球形MCM-48 介孔纳米颗粒[9]。

1.4 溶胶凝胶法

溶胶凝胶法是把原料放入溶剂中,在水解作用下,导致原料变成一个个单体。生成的单体,通过聚合作用,变成溶胶。而溶胶也会进行缓慢聚合,形成凝胶。该法多用于将金属醇盐或无机盐经水解直接形成溶胶或经解凝形成溶胶,然后使溶质聚合凝胶化,再将凝胶干燥、焙烧去除有机成分,最后得到无机材料[10]。

此外,溶胶喷雾造粒法综合了溶胶凝胶与喷雾造粒的技术特点,一方面保证产品的结构细化和成分均匀,另一方面通过喷雾造粒使得产品形状规则,且具有较好的球形度[11]。

为了提高网络主干链路的带宽,需要选用一种实用且有较高性价比的网络方案.针对科文学院现有网络的实际情况,网络提速的技术主要考虑两种方案:1) 升级为万兆位以太网主干; 2) 增加千兆位主干的物理通道,达到提升主干链路带宽的目标.

溶胶凝胶法中最关键问题是形成凝胶所需要的时间。凝胶具有多种物质结构,Flory将其分为四种:非常有序的层状结构、完全无序的共价聚合物网络、无序的以物理聚集形成的高分子网络、特殊的无序结构。通常形成凝胶的时间长达几天甚至几周,在之后的制备中,人们开始添加催化剂。催化剂的存在使水解和缩聚反应速率加快并且反应完全。煅烧时的温度是影响产品质量的重要因素。溶胶凝胶法具有工艺过程简单,成本低,可应用的范围广泛,可制备高纯度、高均质的化合物,反应物可在短时间内达到分子级的均匀程度等优点[12],但同时也存在使用的前驱体大多价格昂贵且有毒[13],生产周期过长,干燥过程中由于溶剂和小分子的挥发使材料内部产生收缩应力,极易导致材料开裂等缺陷。

1.5 模板法

模板法是选择具有一定形状的合适物质作为模板核,对模板表面进行加工修饰后加入前驱体物质中,使前驱体附着或者形成沉淀,从而包裹在模板核上,形成特定形状的外壳,之后进行过滤洗涤操作得到球形颗粒,再经过处理去除模板剂,从而制得由前驱体物质或所需的煅烧产物构成的空心壳状结构,常用的处理方法有煅烧、溶解、清洗等。模板法主要分为硬模板法和软模板法两大类。

硬模板法是指所使用的模板剂具有一定的刚性结构,比较稳定,通常为球形或类球形结构(一般会进行表面修饰),常用的模板剂有SiO2胶体颗粒、聚苯乙烯微球(PS 微球)、金属氧化物等。王彦昌[14]以γ-Al2O3为硬模板,合成了MgO/MgAl2O4球形多孔复合材料,粒径1 mm左右,模板以及产品的SEM如图3所示。

图3 γ-Al2O3及MgO/MgAl2O4SEM图Fig.3 SEM images of γ-Al2O3 and MgO/MgAl2O4

模板法在制备SiO2、TiO2以及医药领域的空心微球方面取得了较大进展。史慧娟等[15]以聚甲基丙烯酸甲酯(PMMA)为模板剂,结合溶剂热法,合成了颗粒粒径约4 μm的多孔TiO2微球,分散性良好,同时在进行模板剂去除时,针对高温煅烧、溶解后煅烧以及溶解后进行溶剂热处理三种晶化方式对产品粒径以及分散性的影响进行了对比,研究表明,进行溶剂热处理效果最佳,处理前后粒径变化较小,表面光滑,并且提出微球形成的机理,指出由于在乙醇中的溶胀原理,钛前驱体和酸进入球形分子的缝隙,并产生酸解,生成晶体小分子,在溶剂热条件下,分子增长形成大粒径球形颗粒。

软模板法通常以囊泡、胶束以及聚合物作为模板,利用界面反应进行空心微球的制备。Yeh等[16]利用囊泡为模板合成了具有介孔结构外壳的空心SiO2微球,囊泡的主要成分为十六烷基三甲基溴化铵,微球粒径5.5~7.5 nm,并提出了双模版模型。WU 等[17]采用两次模板法,以脂质体为模板,合成了空心SiO2微球,再以空心SiO2微球为模板核心,在其表面合成了金纳米颗粒,该微球粒径分布窄,球形度良好,为模板法合成空心微球提供了新的思路。由于上述模板剂不是刚性结构,且与前驱物之间以氢键等弱作用力相联结,通常情况下不够稳定,制备效率较低,在使用及其发展过程中有很大的局限性。

1.6 水热法

水热法是指在密封的压力容器中,以水作为溶剂,粉体经溶解和再结晶制备材料的方法。水热法近年来被广泛应用于粉体材料的合成,与其他粉体制备方法相比,水热合成的粉体材料纯度高、晶粒发育好,避免了因高温煅烧或球磨等处理后引起的杂质和结构缺陷;同时水热法操作简单,反应条件容易控制,制备的产物往往具有一定的形状,粒径分布范围窄。尤其是水热法制备陶瓷粉体毋需高温煅烧处理,避免了煅烧过程中造成的晶粒长大和杂质引入,因此所制得的粉体具有较高的烧结活性[18]。

现有合成磷酸钒锂的方法主要有固相法和液相法。固相反应存在原料混合不均匀,严重影响产品振实密度的问题,而且难以实现分子层面的混合,可控合成非常困难。液相法较易获得粒径均一、尺寸较小的颗粒。溶剂热法是在水热法的基础上发展起来的利用有机溶剂或水和有机溶剂的混合物代替水做介质,采用类似水热合成的原理制备纳米微粉的新方法[19]。

1.7 LSS法

LSS 法,即液相(Liquid)—固相(Solid)—溶液相(Solution)法,是一种新颖的制备纳米材料的方法。这种方法是基于在水热合成的过程中发生于液相、固相和溶液相界面处的一种普遍的相扩散和分离机制[20]。例如制备TiO2球形晶体中,在水热条件下,选用具体溶液(TiOSO4)为钛源,加入氢氧化钠、乙醇/油酸和水/乙醇,用来形成液相-固相-溶液[21]。

1.8 结晶法

固体物质以晶体状态从蒸汽、溶液或者熔融物中析出的过程称为结晶,化学工业中常遇到的是从溶液或熔融物中进行结晶,是典型的液固相分离过程。在目前大众所熟知的结晶调控中,无机盐结晶研究和生产过程中主要通过调控结晶的液相溶剂、杂质(或人为的添加剂)等化学因素以及过饱和度、温度、搅拌速率、晶种等过程因素制备目标形貌的晶体产品[22]。

一般情况下,在无机盐溶液结晶的体系内,除了所需溶质外仍会含有其他的无机盐物质、金属离子或有机物质等杂质。这些杂质分子或离子通过静电力、范德华力或者氢键与溶质分子相互作用,从而影响溶质的扩散速率、界面传质速率,最终影响晶体的形貌[22]。因此,杂质离子不仅影响硫酸铵晶型和晶体的长大,还造成生成硫酸铵结晶速率小于产生的饱和度,打破固液平衡,使得饱和度不断增大而形成大量晶核,从而影响结晶粒度和后系统的运行。

在溶液中有控制地添加一定量的晶种能够抑制大量成核,促进晶体生长,从而实现对结晶产品质量的控制[23]。目前,关于晶种对结晶过程的影响国内外均有报道。Griffith通过研究认为,在溶液中加入适量的晶种并控制体系的合适过饱和度,能够有效抑制晶核的产生,使溶质只在所添加晶种表面生长,从而达到控制最终产品的目的[23];丁绪怀和McCabe通过大量研究发现,添加晶种能够很好地控制体系的过饱和度,而合适的过饱和度有利于晶体成长[23];Widenski[24]等研究发现,在冷却结晶过程中,通过程序控温及添加晶种能够使溶液在较低的成核速率下生成较大的晶体;黄培等[25]研究了硝酸钾溶液结晶过程中晶种添加的影响,认为晶种添加在一定程度上能够改善产品的质量,最终得到了相应工艺条件下晶种的最优添加量。

通过对各个温度下蒸发结晶出硫酸铵颗粒粒径的测量,选择出最适的蒸发温度。温度偏高时,晶核成核速度快,晶体长大速率相对较快,无法得到极小颗粒的硫酸铵;温度较低时,成核速率和晶体成长速率都较低,可按照自然方式成长,可以近似得到细小颗粒的硫酸铵[26],但此刻的颗粒粒径还不是极小,通过许多实例验证,采用较低温度,缓慢降温结晶可得到细小的颗粒状硫酸铵。

在结晶过程中,溶液的pH 也会对硫酸铵颗粒的粒径产生影响,随pH上升,硫酸铵晶体的平均粒径呈减小的趋势[26],但在考虑经济和具体操作实践时,溶液的pH并非越高越好。在实际生产中,所使用的原液中含有金属离子杂质,当pH过高时,会使金属离子在溶液中形成沉淀,在结晶硫酸铵颗粒时含有杂质。饱和的硫酸铵溶液为弱酸性,随着溶液pH 值变小,酸度增大,溶解度会有所减小[27]。

2 结束语

随着农业机械化的不断发展,农作过程对肥料产品的质量要求越来越高,硫酸铵作为一种廉价的农用肥料,经过一定的工艺技术制备成球状大颗粒后,具有广阔的经济价值和应用前景。对于粒子制备技术的研究将对球状硫酸铵的制备研究有着积极的推动作用。