基于EDEM-FLUENT耦合的饲料粉碎机分离装置内颗粒运动分析

■曹丽英 汪 飞 李春东 李 琦 汪 阳 李帅波

(内蒙古科技大学机械工程学院,内蒙古包头 014010)

饲料加工业是农牧业的支柱产业,是联系种植业、养殖业和农副产品加工业的综合性产业[1]。粉碎是饲料加工过程中的重要工序之一,粉碎机是饲料粉碎的主要设备[2-4]。锤片式粉碎机因其粉碎质量好、传动连接方式灵活、空载启动迅速、物料的适应性好、通用性强、使用维修方便等优点得到了广泛使用[5-7]。在进行生产作业时,锤片式粉碎机的现存缺点主要有粉碎能耗高、筛分效率低、噪声大、物料被过粉碎、饲料温升快、锤片和筛片磨损严重[8-10]等。

由曹丽英设计的锤片式饲料粉碎机是一种运用新型筛分原理,以实现物料循环粉碎为目标的新型锤片式粉碎机。相比传统粉碎机而言,新型锤片式粉碎机粉碎室内以齿板代替原有的筛板,被粉碎的物料在气流场及抛射的双重作用下,经分离装置到达筛网,符合粒度要求的物料穿过筛网完成透筛,不符合粒径要求的物料在粉碎室负压及物料自重的作用下经由回料管再次进入粉碎室进行粉碎,工作原理如图1所示。

图1 新型锤片式粉碎机工作原理

新型锤片式饲料粉碎机的优势在于解决了原有粉碎机因环流层太强而造成的物料过粉碎、物料升温大的问题[11]。本文以锤片式粉碎机为研究对象,采用EDEM-CFD耦合方法对粉碎机分离装置内气-固两相流进行数值模拟分析,系统研究粉碎机内部物料运动情况,把握物料颗粒的宏观运动规律,对于提高颗粒筛分效率、合理设计锤片[12]、机壳结构[13]、优化工作转速等具有实际意义[14]。粉碎机结构如图2所示[15]。

图2 锤片式粉碎机结构示意图

1 模型建立和数值求解

1.1 气固两相流数值模拟方法

采用EDEM-FLUENT耦合[16]的方式模拟两相流动:将气相和颗粒相视为连续相,采用Euler-Euler耦合方法对两相流进行了数值模拟;使用FLUENT软件对两相流场进行求解计算,最后利用EDEM对位于分离装置内的物料颗粒进行受力分析[17-19]。本文只考虑动量的耦合,FLUENT和EDEM通过一定的模型传递动量,动量耦合主要通过它们之间的作用力与反作用力来实现。具体流程如图3所示,首先使用FLUENT软件进行流场计算,迭代收敛后,将流场计算结果输入EDEM中;离散元EDEM颗粒软件定义颗粒工厂生成颗粒,并以一定的速率填充到模型中,考虑流场作用力计算颗粒运动情况,把颗粒的位置结果返回到FLUENT中继续进行流场计算,以此循环计算得到颗粒在分离装置中的运动情况[20]。

图3 EDEM-FLUENT耦合

1.2 模型建立和网格划分

模拟中使用的主要设计参数取自新型锤片式粉碎机的原型。具体参数见表1。

表1 模拟参数

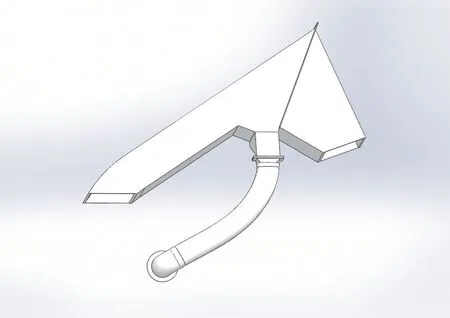

本文利用SolidWorks软件对新型锤片式粉碎机样机的分离装置结构进行三维建模,如图4所示。

图4 粉碎机分离装置

将模型导入ANSYS-ICEM中进行模型简化删除外壁面,得到分离装置内部流道的实体简化模型,考虑到该模型较为复杂,划分的网格使用适应性较好的非结构化网格,经划分后所得到的网格数为2 541 733个,生成的分离装置网格图模型如图5所示。

图5 分离装置网格图

1.3 边界条件和求解设置

以空气为气相,颗粒相设置为谷物颗粒,为方便计算,将其设置为球形颗粒,尺寸大小及所占比例以具体的试验数据为依据,试验所选玉米颗粒为2020年收获的内蒙古包头地区种植的黄玉米,含水率为14%并常温保存,符合GB/T 17890—2008《饲料用玉米》标准。在试验中对玉米颗粒进行3次称重取样,每组100 g,测量其直径并记录各直径范围内玉米颗粒质量占比,最后取3组试验样品的平均值,具体尺寸及比例分布见表2。

表2 颗粒尺寸及比例

在FLUENT中,对分离装置内流场进行瞬态求解,使用k-ε模型与壁面函数法对装置内部物料颗粒的运动分布进行模拟。壁面边界使用无滑移边界条件,代数方程迭代计算采取亚松弛,设定收敛精度为1×10-5。时间步长为2×10-3s,步数为1 000步,边界类型见表3。

表3 边界类型

EDEM中计算时间步是根据瑞利波法[21-22]计算得到的结果而选取的,具体为瑞利时间步的20%~40%,这样才能够保证计算的稳定性与精确性[23-24]。而FLUENT中的时间步取离散相时间步的倍数关系,取值范围为1~100倍[25]。根据已有的颗粒属性,得到的瑞利时间步为1.1×10-4s,这里选择颗粒相时间步为2.5×10-5s,而FLUENT中的时间步选取为2×10-3s。颗粒从分离装置的入口处进入,EDEM在入口初始处建立了颗粒工厂,用于生成颗粒,为更好地观察分离装置分离情况,设置生产1 kg颗粒,生成速率为1 kg/s,为防止颗粒生成异常,颗粒工厂与壁面设置了1 mm的间隔,具体参数见表4、表5。

表4 颗粒及壁面参数

表5 颗粒与颗粒接触参数

2 模拟结果及分析

2.1 气固两相流云图分析

两相流耦合的分离装置的速度云图和压力云图如图6所示,由图6(a)可以看出分离装置中负压主要集中在回料管内,且压力梯度变化较大,越靠近回料口出口的地方负压越高,其特性符合粉碎机实际情况;图6(b)可以看出流体在进料口处的速度最大,越靠近筛网,速度逐渐减小,当经过筛网之后,速度又逐渐增大,这是由于筛网对流体有一定的阻碍作用,流体在回料管内速度较进料口和出料口的速度小,整个分离装置中,在筛网顶端的速度最小,是因为在筛网顶部的气体流通性较差。

图6 速度云图和压力云图

2.2 速度与风速相同的物料颗粒运动分析

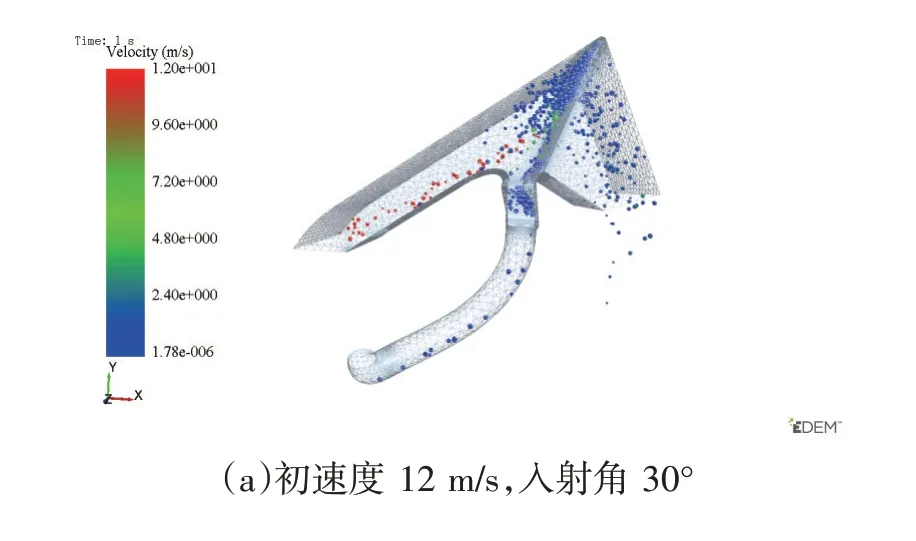

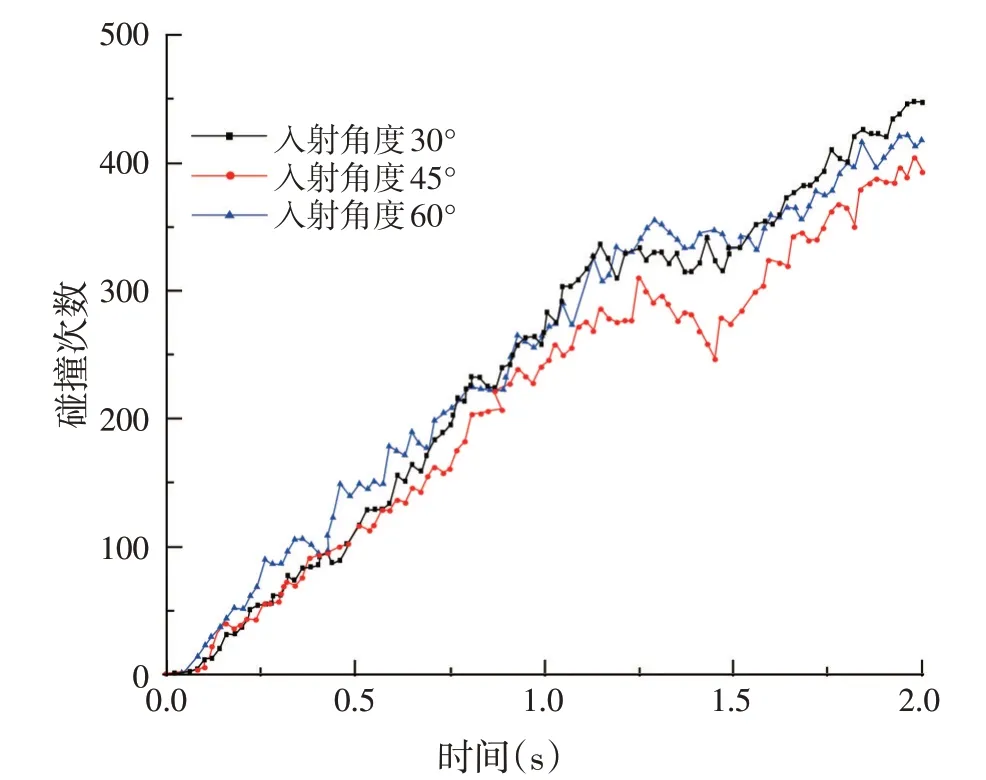

在进行EDEM仿真时,将物料颗粒在分离流道起始位置的初始速度与风速设置为相同,颗粒进入分离流道时的角度及其运动轨迹的仿真时间为1 s,运算结果如图7所示,筛分结束后,颗粒与分离装置内腔体中内壁面与外壁面总碰撞次数如图8所示,以及颗粒在分离装置中的运动速度如图9所示。

图7 颗粒不同入口位置时运动轨迹

图8 颗粒与壁面碰撞次数随时间的变化

图9 颗粒运动速度随时间的变化

从图7、图8及图9可以看出,颗粒的入射速度与流体进口速度都为12 m/s时,入射角度分别为30°、45°和60°时,绝大多数的物料颗粒都能到达筛网表面。入射倾斜角为30°时,分离装置内靠近流道下壁面的浓度大于上壁面,入射倾斜角为45°与60°时,分离装置内浓度呈内疏外密的状况;当物料的入射角度为45°时,颗粒与颗粒,颗粒与分离装置内表面的碰撞总次数最少,颗粒的动能损失较低,透过筛网的概率较大;颗粒进入分离装置的角度过大或者过小时,都会增加颗粒的碰撞次数,不利于物料到达筛网处;在较短时间内物料颗粒速度变化较明显,这是由于运动速度大、运动距离短导致,相比于物料颗粒受重力作用的影响程度而言,颗粒在分离装置入口处的初速度影响更大。

当EDEM仿真结束,将颗粒工厂生产的物料筛分结束后,分析不同入射角度下物料堵塞筛网的质量,仿真结果如图10所示。

图10 不同入射角度物料堵塞筛网情况

从图10中可以看出,物料颗粒在以30°、45°、60°角进入分离装置时,堵塞筛网停留的质量分别为:0.082 678 7、0.054 520 8、0.072 103 3 kg。根据数据对比分析可知,当入射角度为45°时,不易出现筛网因物料的集聚而出现堵塞的现象,此时物料的筛分效率较高。

EDEM仿真结束之后,观察不同入射角度回料管回料量累计随时间变化的质量关系折线图,结果如图11所示。

图11 不同入射角度下回料管回料量随时间的变化关系

通过不同入射角度回料管回料量变化的时间与回料量趋势图可知,分离装置入射角度为30°、45°、60°时,进入回料管的总料量分别为:0.319、0.312、0.329 kg。数据对比分析可知,入射角度为45°时,回料量最少,出料量最多。由折线图曲线走势可知,回料管的物料质量随时间先增大后减小,当分离1 kg物料时,物料持续进入分离装置内,回料管内物料的质量处于随时间增大的阶段,当分离结束时,未被筛分的物料随回料管进入粉碎室内,回料管内物料质量下降,直至为零。

2.3 速度小于或大于风速的物料颗粒运动分析

由速度等于风速的物料颗粒运动分析可知,当入射角度为45°时,新型锤片式粉碎机的筛分效率达到最高,现对颗粒入口速度小于或大于风速的物料颗粒进行分析。

当颗粒速度为8 m/s和16 m/s时,EDEM模拟分离装置筛分1 kg物料,时间为1 s时的运算结果如图12所示,筛分结束后颗粒与壁面的碰撞次数如图13所示,回料管回料量随粉碎时间的变化趋势如图14所示,物料颗粒以不同初速度进入分离装置内的速度变化如图15所示。

图13 不同进口速度下碰撞次数随时间的变化关系

图14 不同入射速度下回料量随时间的变化关系

图15 不同入射速度下颗粒运动速度随时间的变化关系

由图12、图13、图14、图15对比分析可知,在三种不同入射速度作用下,物料颗粒的运动轨迹相似,运动速度在达到入射速度值后都随时间的增加而快速下降。靠近分离装置外壁面的颗粒浓度大于内壁面,且颗粒的速度变化波动明显,这是由于颗粒初始速度大,运动距离短,在较短的时间内撞击筛网导致,当气相速度大于物料颗粒的运动速度时,气流对物料颗粒的作用力增强;物料颗粒与分离通道内壁的碰撞次数小于其他两种情况,更有利于物料颗粒到达筛网表面。当入射速度为8 m/s时,回料管回料量最少为0.294 14 kg,筛分效率最高。

3 结论

锤片式粉碎机内物料颗粒在分离装置中的运动十分复杂。本文基于前期设计的锤片式饲料粉碎机为试验平台,利用EDEM-FLUENT耦合分析1 kg物料颗粒在1 s内进入分离流道内运动情况,所得结论不仅适用于具有分离装置的锤片式粉碎机,同时对分离装置内颗粒运动状态的相关研究具有参考价值。主要结论有以下几个方面:

①以EDEM-FLUENT耦合为基础,对分离装置内气固两相流进行模拟,全面清晰地了解物料颗粒在分离装置内的运动状态,找到了颗粒能够顺利到达筛网的最佳运动轨迹。

②物料颗粒以30°、45°、60°三种不同入射角度进入分离装置内,通过对其运动状态进行分析,物料颗粒在入口处的速度方向沿水平方向45°角时,物料颗粒较易到达筛面进行透筛,回料管回料量最少,能量损失较小。

③进入分离装置内物料颗粒的速度大小是影响筛分效率的重要因素之一,通过耦合颗粒相的速度大于、等于及小于流体相的速度分析,结果表明:颗粒运动距离较短且其速度较大,运动受重力影响较小,当气相速度略高于物料速度时,筛分效率达到最优。