员工操作不确定性下的装配线平衡研究

饶培培,常建娥,张 峰

(武汉理工大学 机电工程学院,湖北 武汉 430070)

在装配线的研究中,装配线平衡问题受到了极大的关注,国内外已经有很多的研究成果。Gamberini等[1]在生产线平衡模型中考虑加入设备移动的成本和任务重新分配的人工成本;蔡宁等[2]在拆卸线模型中加入固定工位约束、相斥约束和相容约束;邹宾森等[3]考虑作业过程中的工具更换因素,在线平衡数学模型的目标函数中加入最小化工具更换次数;郑巧仙等[4]考虑了加强边约束、多位置约束和消极区域约束,以最小化节拍和不满足弱位置约束操作数为目标建立多约束线平衡模型。这些研究对生产线平衡的优化起到了很好的指导作用,但忽略了装配线实际生产中可能出现的各种不确定性因素,与实际生产情况存在一定的偏差。

国内外学者针对不确定因素已进行了一系列研究。刘俨后[5]等分析了作业时间的随机波动对求解方法的失效影响,建立了随机作业时间条件下的装配线平衡模型。Raou等[6]在已知作业时间概率分布的情况下对装配线进行建模分析,提出了启发式和精确解的求解方法。Papakostas[7]等提出了在需求不确定下的混流装配线设计方法。Jeon等[8]考虑了装配线生产过程设备故障的不确定性,提出在设备故障时使用备用设备进行生产。以上研究涉及到装配线实际生产出现的各种不确定性因素,但目前研究中较少考虑员工操作失误的不确定性。在实际生产环境下,员工操作会受到环境变化、人员疲劳和作业要素复杂等因素的影响,继而出现操作失误和作业工时延长的问题,从而形成瓶颈工位,影响装配线生产效率。刘雪梅等[9]在研究装配线平衡问题时,考虑不确定因素对作业工时的影响,提出了一种作业时间不确定的装配线平衡求解方法。范国良等[10]针对生产过程不确定因素会对工位负荷产生影响的情况,建立了以平衡率最大、复杂度均衡指数最小和整线复杂度最小的多目标优化模型。因此,在考虑操作失误不确定性的条件下合理分配各作业要素,使作业负荷较重的工位分配到较少失误率发生或恢复时间较短的作业要素,能有效避免某一工位工时过长,从而提高生产效率。

针对给定生产节拍、最小化工位数的第一类生产线平衡问题,对生产线的工人操作失误在各工位的匹配问题进行了研究。以某汽车企业总装工段的装配线为研究对象,在已知的约束条件前提下,根据生产现场的数据得出生产线出现的员工主要操作失误。在加入失误率和恢复时间后,将均衡各工位负荷、工位数最小和生产线平滑指数最小为目标对生产线重新进行建模并利用改进算法求解,最后运用实际案例与仿真进行验证。

1 考虑操作失误的装配线平衡模型

1.1 问题描述

装配线平衡问题可以概括为在作业优先关系、节拍约束等约束条件下,将装配线的一系列作业要素合理地分配至相应的各个工位中,使得各工位的总工时趋于一致,从而实现均衡化生产。传统的装配线平衡研究大多利用各作业要素的标准工时进行建模求解,但标准工时是多次测量并计算得出的理论值,是研究装配线平衡的静态因素,没有考虑到实际生产过程中可能产生的动态变化,如员工操作过程中出现的失误。

当忽略操作失误对装配线平衡问题进行建模求解时,其结果在理论上会提升装配线生产效率,各工位标准工时相对接近。但在实际生产中,由于客观存在的员工操作失误,各工位员工对产品的加工时间不一定总是等于标准工时,当某一工位分配的作业要素失误率较高或恢复时间较长时,装配线会形成瓶颈工位,从而极大地降低生产效率。如图1所示,实线表示在不考虑员工操作失误时各工位的工时,此时各工位作业时间差异较小,装配线无明显的瓶颈工位、而在考虑操作失误因素后,将操作失误产生的恢复时间平均到每次作业任务中,各工位工时如虚线所示,工位3因产品在该工位的平均工时过长而成为整条装配线的瓶颈,各工位工时也出现了明显的波动,从而降低了装配线的生产效率。

图1 考虑操作失误因素前后各工位工时对比图

1.2 模型建立

为方便模型的建立和求解,提出如下假设:

(1)各个作业要素之间相互独立;

(2)工艺约束明确;

(3)工位与工位之间的缓冲忽略不计。

由于存在员工操作失误的因素,各作业要素时间不能单纯的使用标准工时来表示,应综合考虑标准工时、失误率和恢复时间。

模型中涉及的相关参数定义为:C1,C2为平衡率和平滑指数的权重;i为作业要素序号,i=1,2,…,m;j为工位序号,j=1,2,…,n;n为工位数量;c为生产线节拍;z为作业元素数量;ti为作业元素的标准加工时间;si为作业要素的综合加工时间;hj为j工位的作业时间;bi为i作业要素的失误率;di为i作业要素的恢复时间;作业要素i未分配到j工位时,aij=0;作业要素i被分配到j工位时,aij=1。

员工在装配产品时,作业要素操作失误的发生具有随机性,通过大批量生产后统计其发生失误的次数,从而计算其失误概率,恢复时间可通过对多次失误产生后的恢复时间平均求得。作业要素的加工时间具有不确定性,解决具有不确定参数的问题一般难度较大,为方便建模和求解,可将不确定性问题转化为对等的确定性问题。因此作业要素的综合加工时间可表示为:

si=ti+bi·di

(1)

本文主要针对的是装配线平衡问题中的第一类问题,即给定生产节拍,最小化工位数。为使求解结果对装配线的效率具有更大的改善,可将单目标优化问题转化为多目标优化问题,即增加最大装配线平衡率(LE)和最小平滑指数(SI)两个优化目标。

平衡率是体现装配线利用率的重要指标之一。平衡率低的装配线一般比较冗长,提升平衡率可降低装配线长度和工人数,从而降低成本,装配线平衡率为:

(2)

将式(1)代入到式(2),可得:

(3)

平滑指数是衡量装配线均衡程度的重要指标之一。求解线平衡问题时,很难做到分配给每个工位的作业任务工时是同样的,因此各个工位会出现忙闲不均的情况,作业总工时小的工位会出现空闲时间,而作业总工时大的工位会影响装配线效率,成为瓶颈工位。尽可能平衡各个工位的作业总工时,可提高生产效率。平滑指数为:

(4)

研究表明,最大装配线平衡率和最小平滑指数在优化过程中不是互相冲突的目标[5],因此可将其转化为一个优化目标,目标函数如下:

(5)

将式(3)和式(4)代入式(5),得模型目标函数:

(6)

约束条件如下:

(7)

(8)

(9)

其中,式(7)表示每一个作业元素只能分配到一个工位;式(8)表示每个工位的作业时间和平均恢复时间之和小于节拍时间;式(9)表示作业要素装配优先约束,即作业要素o必须在作业要素i之后才能进行装配。

2 算法设计

装配线平衡问题的可行解数量随着作业要素和工位数的增多呈指数型增长,计算规模异常庞大,属于典型的NP-Hard问题。遗传算法在求解此类问题时具有良好的适用性,但传统的遗传算法在求解过程中精度较低且效率不高,笔者将传统的遗传算法和领域搜索方法相结合,以提高遗传算法的局部搜索能力。

2.1 编码

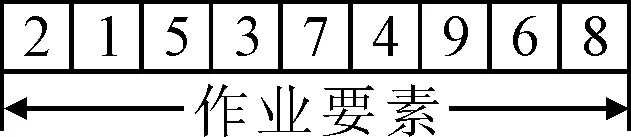

按照作业要素的优先关系,将每个作业要素依次排列,每个作业要素对应一个基因位,排布好顺序的一排即为一个染色体。如图2为一个可行的作业要素分配序列,分配顺序为2→1→5→3→7→4→9→6→8。

图2 一个染色体编码

2.2 初始化种群

初始种群的质量好坏可直接影响算法的运算效率和最终结果,质量好的初始种群可以使种群大大减少计算量并使种群朝着好的方向进化。笔者采用优先分配无紧前工序的作业要素,可使初始种群的每一个染色体都为所求问题的可行解。过程如下:

step 1令作业要素集S={S1,S2,…,Sn}。

step 2根据作业优先关系,从作业要素集S中选出无紧工序或者紧前工序已经分配的作业要素放入集S1中,从集S中删除被挑选的作业要素。

step 3从集S1中随机挑选一个作业要素放入最靠前的空置基因位中。每挑选出一个作业要素后转step 2,直至S1=φ,此时一个染色体已经生成。

step 4重复step2和step3共M次,得到M个可行解的染色体,M为种群个数。

2.3 解码

经过编码的染色体为一连串的作业要素序列,该染色体只表示了作业要素的装配顺序,无法表示其在各个工位上的分配,因此需要对编码染色体进行解码操作,以便于适应度的计算从而选择出表现优良的个体。过程如下:

step 1设定装配线节拍为c。

step 2设工作站Stn,令n=1,即从第一个工作站开始分配作业要素,其中n(n=1,2,…,z)为工作站的编号。

step 3将染色体中优先关系最靠前的一个作业要素分配到工作站Stn中,计算当前工作站的作业时间之和是否超过节拍c,若超过节拍c,则取消该作业要素的分配,转至step 5,否则,转至step 4。

step 4将染色体中已经分配的作业要素删除,转至step 3。

step 5n=n+1,如果n≤z,转至step 3,否则,解码结束。

2.4 适应度函数

优化目标是使装配线平衡率最大,平滑性指数最小,因此可以把装配线平衡模型的目标函数作为适应度函数,函数值越大,染色体表现越优秀。使用轮盘赌选择方法来挑选出优良的染色体,每个染色体被选择的概率为其适应度值与整个种群适应度之和的比值。

(10)

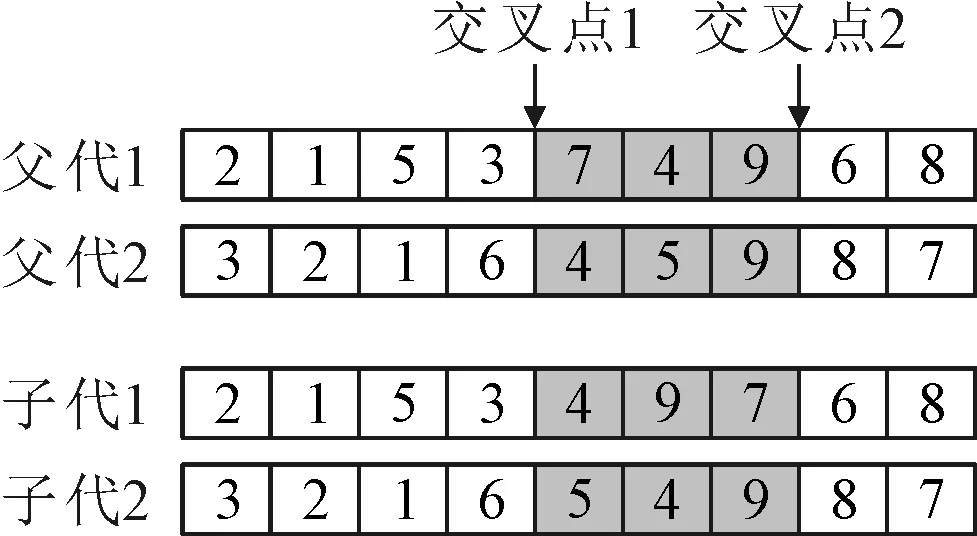

2.5 交叉

交叉采取两点交叉法,选取两条染色体父代1和父代2随机产生交叉两个交叉点,在父代2中搜索父代1两个交叉点之间作业要素的排列顺序,并用该排列顺序替换父代1两个交差点之间的作业要素顺序,从而产生子代1染色体。同理,对父代2进行替换可以得到子代2。染色体交叉过程如图3所示。对装配线问题进行求解不同于一般的优化问题,因为存在作业要素优先关系,不能直接对两个染色体交叉点之间的作业要素进行替换。这种在另一个染色体搜索作业要素顺序再进行替换的交叉操作能避免产生不可行解,提高算法运行效率。

图3 染色体交叉示意图

2.6 变异

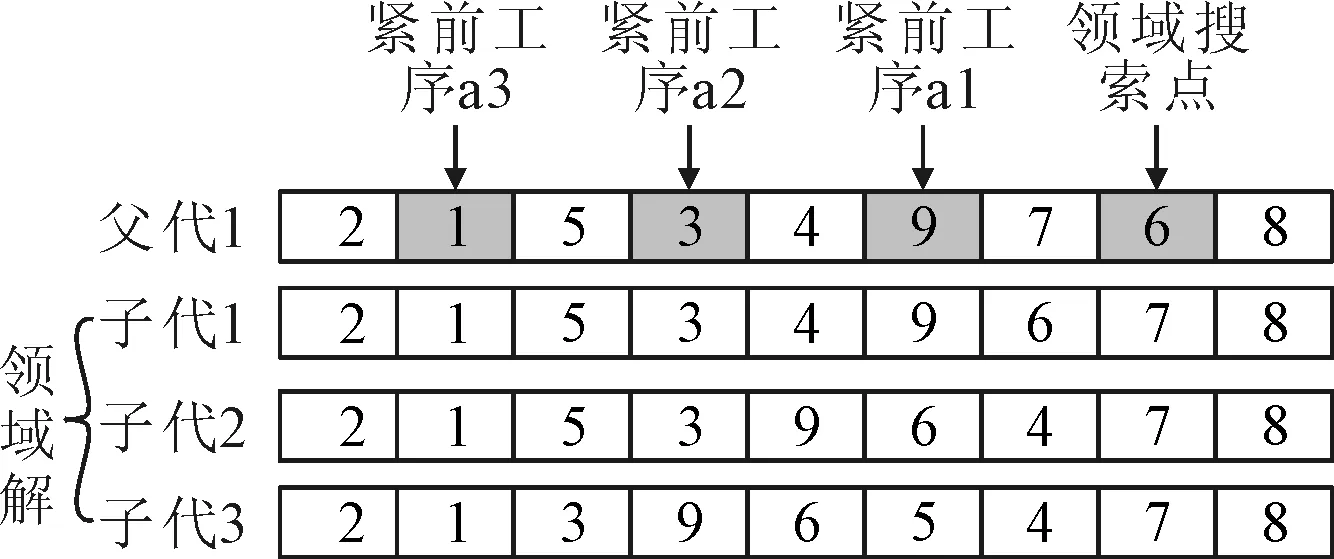

变异采用单点变异方法,因每个作业要素只能在单个染色体中出现一次,变异基因无法随机突变成其他基因。这里采用基因移位以产生变异个体,在染色体中随机产生一个变异点,搜索出变异点的紧前工序和紧后工序,将变异点随机移位到紧前工序和紧后工序之间的任一位置即为变异后的子代染色体。染色体变异过程如图4所示。

图4 染色体变异示意图

2.7 领域搜索

在装配线的加工过程中,一般具有紧前和紧后关系的两个作业要素在同一位置装配,如果将这两个作业要素分配到一个工位,可减少加工时间,但在算法求解过程中,具有这种关系的两个作业要素并不是一定分配在一个工位。在变异操作过后,随机产生一个领域搜索点a1,寻找出该作业要素的所有紧前工序,将该作业要素a1移位至最靠后的紧前工序a2之后,产生领域染色体子代1;然后寻找该紧前工序a2的所有紧前工序,将a1和a2一起移至最靠后的紧前工序a3之后,产生领域染色体子代2;重复上述步骤直到无紧前工序,这样可以增加该作业要素和紧前工序分配在同一工位的概率。领域搜索过程如图5所示。

图5 领域搜索示意图

3 案例分析

3.1 案例应用

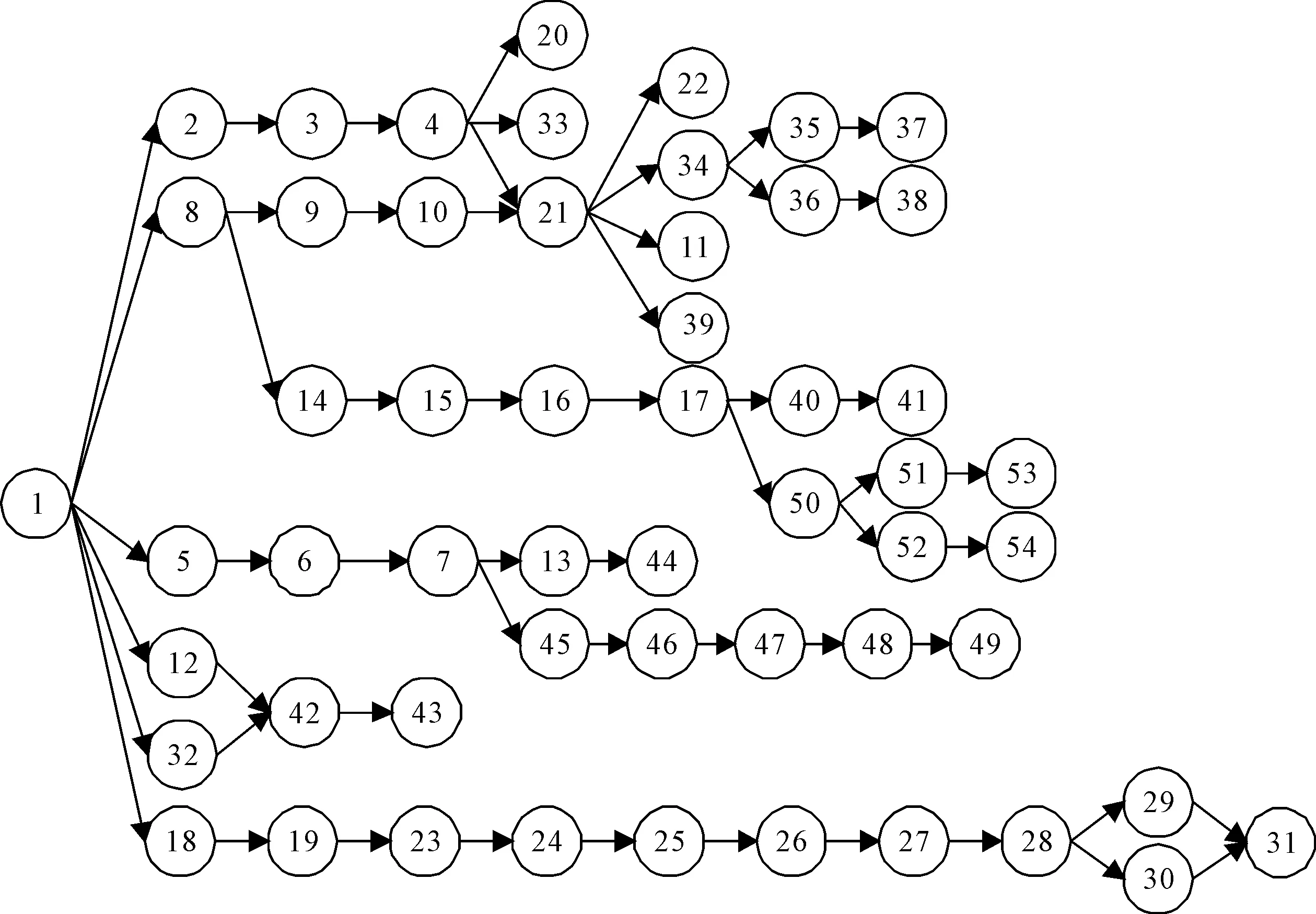

以某汽车企业总装车间终二工段的装配线为研究对象。该工段对汽车进行零部件装配,包含13个工位和54项作业要素,节拍时间为90 s,作业要素遵循的优先关系如图6所示。作业要素序号用数字表示,箭头前后分别表示紧前作业要素和紧后作业要素。

图6 终二工段作业要素优先关系

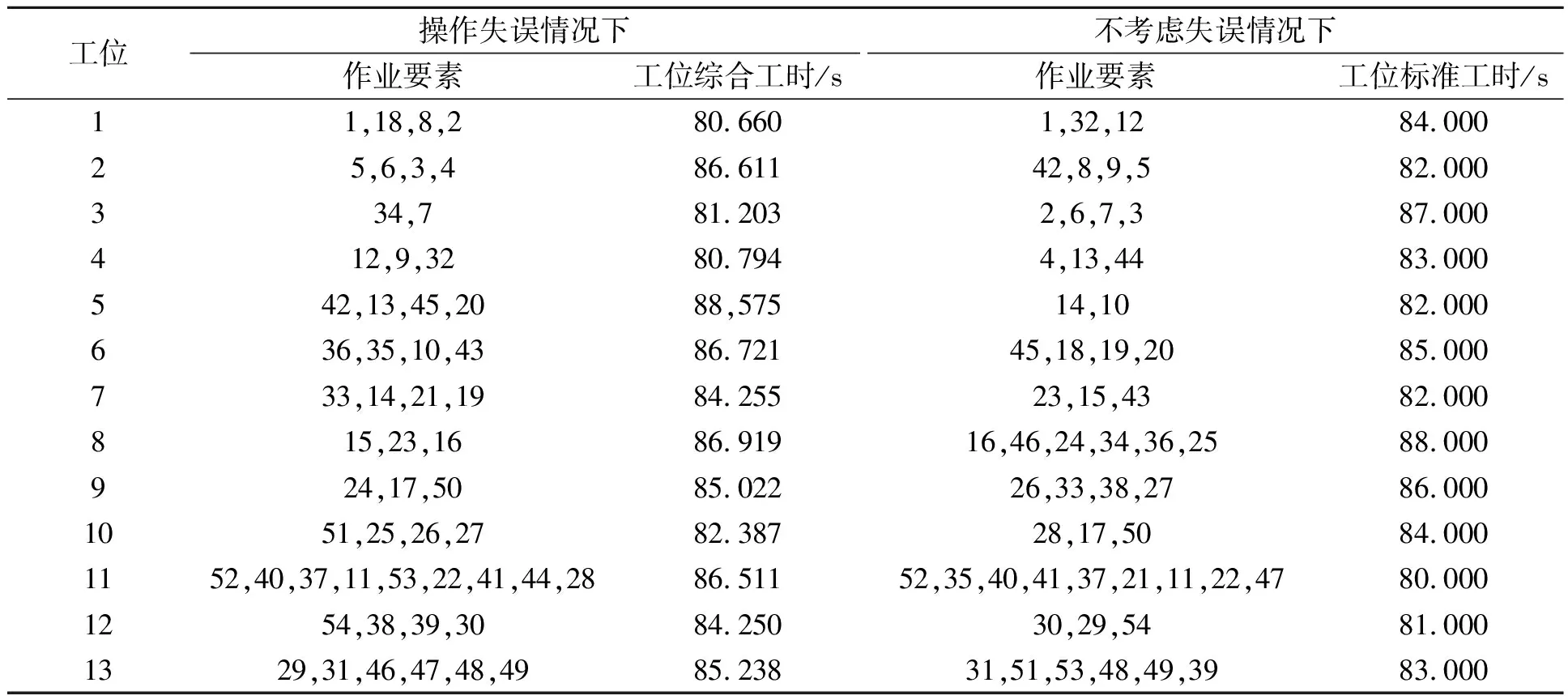

统计该工段各作业要素标准工时以及两个月内发生的工艺失误频率和恢复时间,最后得出相关数据,如表1所示。采用Matlab软件编写上述算法程序对实例求解,设置种群大小为200,交叉概率为0.8,变异概率为0.1,迭代次数为600,节拍时间为90 s。传统的装配线平衡一般不考虑装配过程中出现的操作失误,算法求解的对象直接是各个作业要素的标准工时,现对该工段分别考虑操作失误和直接运用标准工时的情况下进行装配线平衡优化求解,获得的最优分配方案,如表2所示。

表1 作业要素信息表

表2 作业要素分配方案

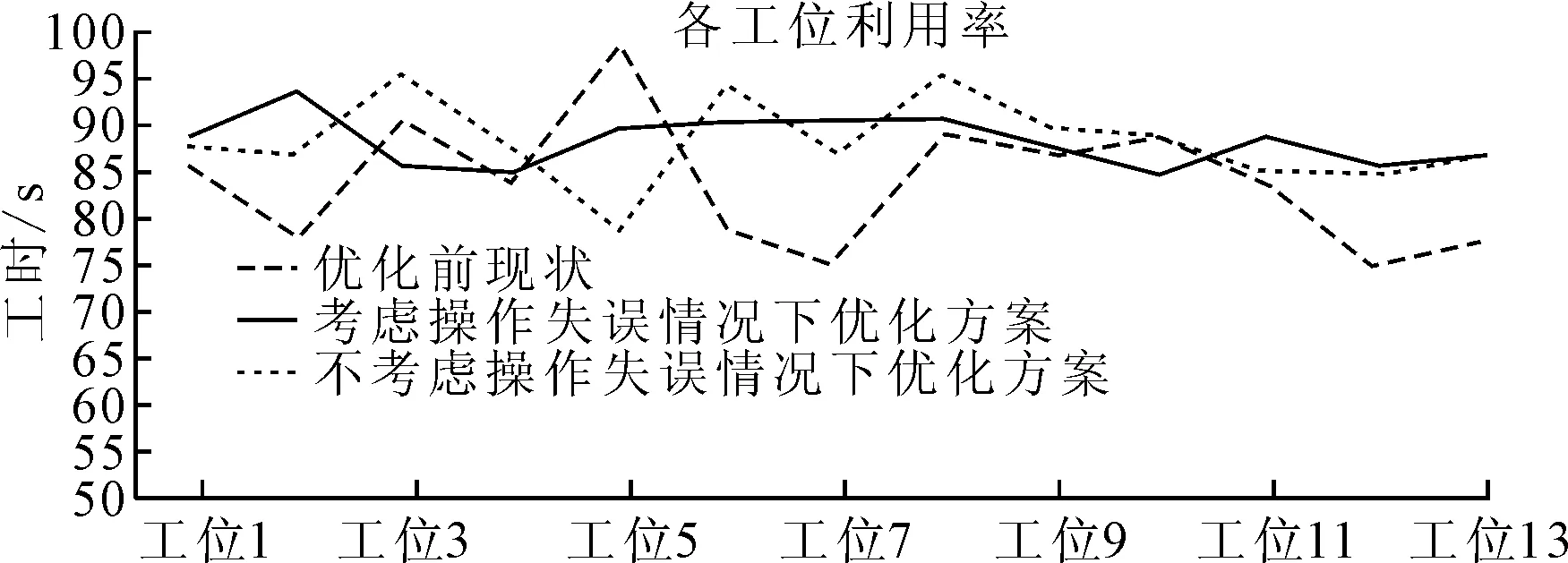

将各工位工时求解结果与优化前现状进行对比,结果如图7所示。对比装配线现状与平衡后的工位时间,可以发现平衡后装配线工位瓶颈时间减少,各工位综合时间相对集中,负荷较为均衡。

图7 作业要素分配前后各工位时间折线图

3.2 Flexsim仿真分析

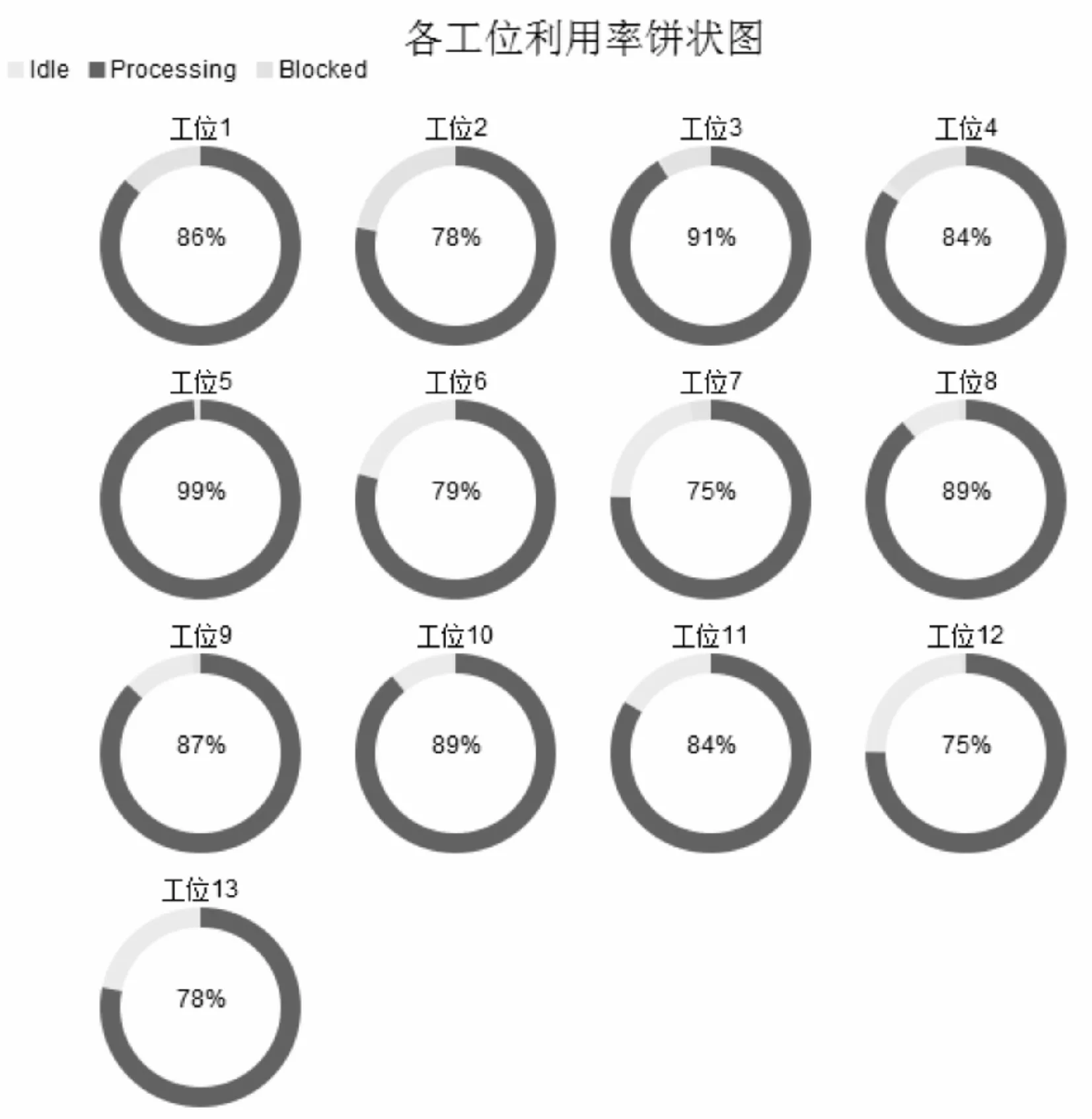

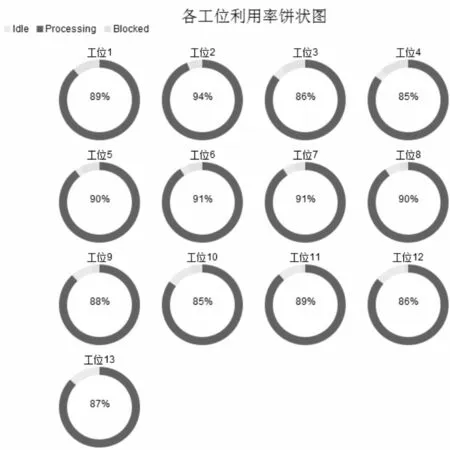

为验证求解结果对装配线各工位利用率及生产效率的影响,使用Flexsim仿真软件对其进行仿真。根据平衡算法优化后的各工位作业要素分配方案和表1表2的数据,在Flexsim实体库选用发生器、复合处理器和吸收器分别建立2种不同方案的模型和优化前生产现状模型,以模型内时间模拟生产现场运行8 h后得到各工位利用率结果如图8~图10所示。

图8 优化前仿真结果

图9 不考虑操作失误优化后仿真结果

图10 考虑操作失误优化后仿真结果

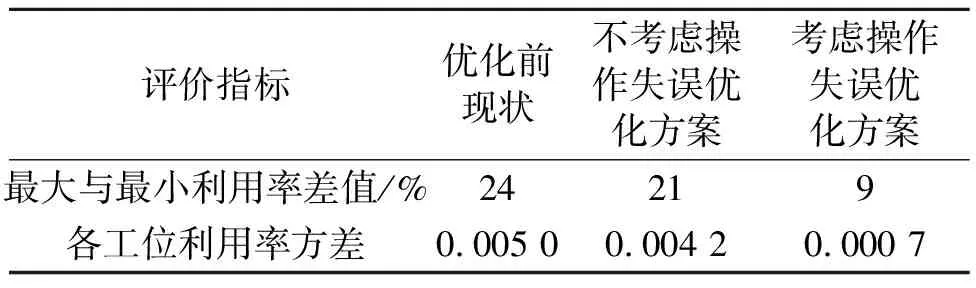

将仿真结果转换成如图11所示的各工位利用率折线图,并计算优化前和两种优化方案下的各工位最大与最小利用率差值,以及各工位利用率的方差结果,如表3所示。

从图7和图11可以看出,传统的装配线平衡方法和考虑操作失误情况下的装配线平衡方法都使装配线各工位的工时趋于一致,但从表3可知,传统的装配线平衡方法对各工位的负荷率均衡并无明显优化,即不考虑人因故障的优化方案在实际应用中,各工位利用率差值变化较小,不能对实际生产起到较大的优化作用。而采用笔者所提出的模型,综合考虑作业要素的标准工时和操作失误的情况下,最大与最小利用率差值从24%降低到9%,各工位利用率方差从0.005 0降低到0.000 7,各工位利用率得到了明显的均衡。

图11 Flexsim仿真后各工位利用率折线图

表3 优化前后装配线对比

4 结论

对装配线的平衡优化是提高企业生产效率的关键,综合考虑装配过程中各个影响因素才能使求解结果更加贴合实际运行情况。因此,笔者以某汽车企业终二工段装配线为研究对象,根据实测的各作业要素标准工时和其可能发生的失误率及恢复时间进行建模,并对模型求解仿真,与传统只考虑作业要素标准工时的平衡优化方法进行比较。研究结果表明,不考虑装配过程中各作业要素发生操作失误的情况下,虽然优化结果各工位工时相对平衡,但在实际仿真中各工位负荷率并无明显优化,而综合考虑作业要素标准工时和操作失误信息的平衡求解方法,可显著均衡各工位的负荷率,提升装配线的生产效率。