螺纹锁紧环换热器的密封和强度设计

丁金翔

(北京燕华工程建设有限公司,北京 102502)

1 概述

随着国内炼油加氢装置日趋高参数大型化发展,螺纹锁紧环式换热器以结构紧凑、耐高温、耐高压、密封性能比较可靠,得到了越来越广泛的应用。螺纹锁紧环换热器作为高温高压换热器的一种结构形式,具有泄漏点少等特点,如果在运行中出现泄漏,可在不停车的情况下紧固顶紧螺栓即可达到密封要求,此外螺纹锁紧环换热器还是一种的高效换热器,通常能够提高换热器效率30%左右,经济效益十分显著。但是此类设备由于处于高温、高压、临氢等十分苛刻的操作环境,结构复杂,承压件多,各承压件的强度计算方法和密封结构设计均有独特之处,密封和强度设计直接影响到整个高压螺纹锁紧环换热器的安全运行,因此对其设计制造提出了更高要求,本文对螺纹锁紧环换热器各部件的结构和计算设计上做出一些总结,供设计者借鉴和参考。

2 结构特点

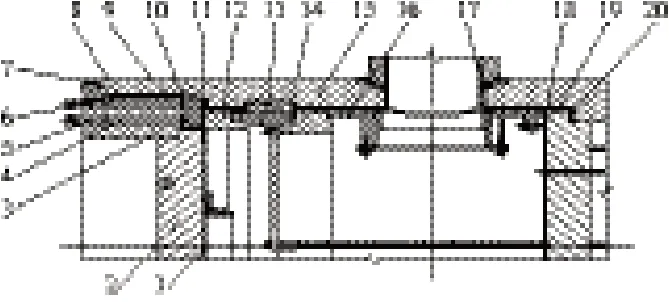

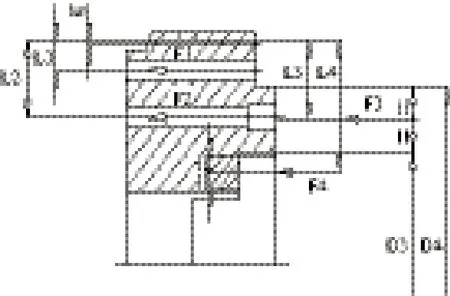

螺纹锁紧环式换热器管箱结构是其独特之处,管箱筒体与壳程筒体焊接为一个整体,所有的内构件都安装在管程壳体内,从外观看好像只有一个壳体,螺纹锁紧环如一个大丝堵旋入管箱内,从图1可以看出,管程密封垫片11将换热器内部介质与外界隔开,只要该垫片密封牢靠,设备本身再也没有其他的外泄漏点,因而对外的泄漏点较少,减少了泄漏点就降低了泄漏的可能性;但在减少对外泄漏点同时是增加了内漏点,或者说是把外漏点转化成了内漏点。螺纹锁紧环的特点在于强度设计与密封设计合理的分离,实现了密封压力与内压力由不同的零部件来承担,由此降低了密封螺栓载荷的要求,提高了密封的可靠性;而内压力由螺纹锁紧环上的大螺纹承载,与螺栓相比提高了承载能力,由此提高了设备的安全性能。而螺纹锁紧环的强度设计与密封设计合理的分离,由此最大的优点是可以在带压情况下进行二次紧固,排除泄漏,实现了操作的可调性和灵活性。

图1 管箱结构图

3 密封结构设计

3.1 密封结构特点

螺纹锁紧环换热器的密封包括管壳程间的密封和管程的密封两部分。

(1)管程的密封是通过拧紧螺纹锁紧环处的外圈压紧螺栓来实现的。其原理是将螺栓力通过顶销、外圈压环、密封盘传递给管程垫片,来实现密封。通过下列零件来实现力的传递:由螺纹锁紧环外圈压紧螺栓6依次传递给外圈顶销8、外圈压环10、密封盘1和管程密封垫片11,垫片传给螺纹锁紧外螺柱的反力最终作用在螺纹锁紧环3上和壳体端部大螺纹上,由此可知,螺纹锁紧环外圈压紧螺栓6只承担压紧管程密封垫片11一种功能,因此,螺栓的直径可以很小,而且在带压的条件下,也可以给外压紧螺栓施力,排除外泄漏。

(2)管壳程间的密封,理论上说管壳程间的密封是靠拧紧内部螺栓来实现,而在实际操作中,由于长期的高温运行和温度压力波动变化,内部螺栓会出现应力松弛,高温蠕等变导致它们对管壳程的密封性能下降,而在设备运行期间,无法实现再次拧紧内部螺栓,此时,就可以通过拧紧内圈压紧螺栓来实现管壳程的密封,该密封实际上是将螺栓力通过顶销、内圈压环、密封盘、压环、分合环和套筒等传递给管板和管壳程垫片,实现密封。管壳程侧密封垫片20,起着管程与壳程分隔开的作用,它的力传递路径为:由螺纹锁紧环内圈压紧螺栓5依次传递给内圈顶销4、内圈压环9、密封盘1、压环12、分合环13、管程内套筒16、管板和管壳程侧密封垫片20。同样,壳程侧垫片的反力最终传给螺纹锁紧环3上和壳体端部大螺纹上,螺纹锁紧环内圈压紧螺栓5也只能承担压紧内密封垫片的一个功能,螺栓的直径也很小。在换热器操作运行中垫片可随时被压紧排除泄漏,实现了换热器的操作灵活性。内圈螺柱为备用螺柱,是为了运行过程中管壳程一旦发生窜漏而备用的。

由上所述,管程的密封,由于仅承担较小的内部介质压力,而且在带压的条件下,也可以给外压紧螺栓施力,排除外泄漏,其密封性能远优于普通换热器的密封性能,故设计上选择好合适的垫片一般不存在太大问题。

本文主要讨论的管壳程间的密封结构设计,因为目前国内螺纹锁紧环换热器存在的主要问题是内漏,即管壳程间的密封泄漏。密封的好坏有诸多影响因素,这除了设计中合理的分析载荷和好垫片供应质量外,垫片选择、分合环设计、内套筒的设计、安装定位精度保证、管板密封面的加工是密封设计的要点,下面就这几方面进行探讨。

3.2 管壳程间的密封垫片的选择

(1)螺纹锁紧环换热器的操作条件复杂,不仅温度压力等工艺参数高,而且有管壳程温度压力波动变化都会对管壳程间的密封造成影响,这是造成垫片容易泄漏的重要原因。管壳程间的密封,螺栓密封压力传递路径很长,温度升高时,由于内套筒16等内部结构材料一般不同于管箱筒体7,由此产生膨胀差,使内垫片受到较大的压力,过高的垫片压力能造成垫片失去弹性或直接失效;反之温度下降时,内垫片表面的压力降低;这种压力降低可能无法维持内垫片的密封而产生泄漏;当出现温度下降较大,内垫片压力下降很多,发生内泄漏时,通过拧紧内圈螺栓,保持内垫片的压力,阻止泄漏;这时如果操作温度回到了原来的状态或更高度,垫片表面的压力会更大,反复的这种操作会造成垫片压力过高或垫片压缩量的不断积累,从而失效。因此设计中应选择密封性和回弹性好的垫片,回弹能力强的垫片能弥补垫片作用力因温度发生变化而造成的泄漏,另外承受过载后可再次使用的性能也是问题的关键,设计中应选择回弹量较大、再次使用性好的垫片。金属垫片回弹能力差,当温度波动时,容易发生泄漏;金属包垫片过高的垫片压力可能造成垫片过度变形而失效,可再次使用性差,故不宜作为螺纹锁紧环换热器的密封垫片。工程实践中有通过加厚缠绕垫及采用W形缠绕垫,来解决高温高压螺纹锁紧环换热器内漏问题。但缠绕垫的结构决定其承受过载的能力较差,且受制造质量的影响较大,尤其大直径缠绕式垫片,结构松散,容易散架和翘曲,易在运输安装过程中损坏而增加成本,拖延工期造成额外损失。

(2)柔性石墨波齿复合垫片具有优异的密封性、压缩回弹性好、密封寿命长、使用时不会被压溃,安全可靠性高、使用安装方便、适应性广等性能,自研制开发成功后,在普通法兰密封方面效果很好,因此也被用在螺纹锁紧环换热器上,且在工程实践应用效果良好,在螺纹锁紧环密封也得到了大量的应用。柔性石墨波齿复合垫片的弹性主要由特殊构造的金属弹性骨架产生,不必担心使用时会发生应力松弛,因此能长期保持优异的密封性能,石墨材料具有极好的耐高温、耐流体侵蚀的性能,不会老化,垫片的弹性主要由特殊构造的金属弹性骨架产生,不必担心使用时会发生应力松弛,因此能长期保持优异的密封性能;具有较大的压缩变形量,能很好补偿温度压力波动变化都会对管壳程间的密封造成影响而获得良好的密封,并且它的整体性好,完全克服了缠绕式垫片在生产制造、运输和安装时容易散架溃坏的缺点,特别适用于大直径密封。因此,对操作温度和压力略有波动的螺纹锁紧环换热器,推荐选用性能优异的柔性石墨金属波齿复合垫。

(3)双金属自密封波齿复合垫片是在原有柔性石墨金属波齿复合垫片结构的基础上进一步改进发展的新型密封垫片,因此它除了具有原来柔性石墨金属波齿复合垫片的所有优异性能外,还有它的“压力自密封”作用。由于双金属自密封波齿复合垫片是双层骨架结构,使用时介质压力进入两金属间的间隙并形成向外作用力,此力在垫片和密封表面形成与介质压力相当的新增垫片压力,(此即为由介质压力形成的“压力自密封”),其自密封压力随介质压力的存在而存在,在垫片的预紧应力不管是因垫片本身的特性(如应力松弛)还是因介质压力的升高或操作温度的波动其变形不协调等各种原因而引起垫片预紧力减少时,使垫片密封压力得到补偿和加强,从而使垫片始终保持高的垫片密封压力,甚至在螺栓初始预紧力接近消失的极端情况下,由于其“压力自密封”作用所形成的相当于介质压力的垫片密封压力的存在,垫片仍能保持一定密封性,而且随压力的增大而增大,使得垫片避免了普通垫片因介质压力形成的轴向分离力的作用而减少的预紧力的下降,从而使垫片的原有密封能力得以保持,有利于垫片对密封面上任何部位的变形进行自动补偿,因而其密封性能比现有的其他垫片更能得以长期保持。徐彬[8]证明双金属自波齿复合垫片作为内垫片,已经在解决螺纹锁紧环换热器内漏上得到了成功的使用;我公司在一些螺纹锁紧环换热器改造项目也选用过双金属自波齿复合垫片,取得比较满意的改造效果。因此,在高温高压场合,压力温度波动变化较大的场合,尺寸较大的场合和对密封性和安全可靠性要求高的重要场合推荐选用性能更好的双金属自密封波齿复合垫片。

3.3 分合环设计

分合环在设备运行中起承担管壳间密封所需的载荷的作用,并最终把载荷传递给管箱,对管壳间密封起着主要的作用,因此强度应满足密封所需的载荷的要求。为了实现力的传递,分合环安放在管箱内壁沟槽内,由于装配的需要,分合环应设计成分瓣形,设计时应根据安装需要进行分瓣,宜减少分瓣,以减少受力不均匀性。

3.4 内套筒的设计

内套筒是管壳间密封设计的一个关键所在。高温操作中温度波动是不可避免的,螺纹锁紧环换热器密封结构特点决定了温度波动对管壳程间的密封造成很大影响,这是因为温度波动,造成管箱长度膨胀量变化及管板及管程长度膨胀量变化,其膨胀差造成管壳间垫片密封压力的变化,显然对设计来讲,降低这种影响是有利密封的。因此控制减少膨胀差影响就成为关键了,膨胀差大小取决于温度变化幅度、结构长度、材料线膨胀系数、变形协调性能。对设计来说温度变化幅度不可控制的,因此从结构上或选材上改进才是解决问题的根本。内套筒是螺栓密封压力传递路径上作为力的传递元件,是决定螺栓密封压力传递路径长度关键元件,其材料和长度及刚度决定了膨胀差的大小。

如果选择套筒材料线膨胀系数与管箱材料的线膨胀系数相同或相近,在整个温度波动过程中不产生膨胀差或很小,管壳间密封垫片受载稳定,就能杜绝泄漏保证很好密封这是最理想情况。就这一点而言,在腐蚀余量允许的条件下,内套筒材质尽可能不采用热膨胀量大的奥氏体不锈钢而改为与管箱材料相同的铬钼钢或碳钢是对密封设计是合理的;但一般情况下由于介质等操作条件的限制,管箱材料与管板及管程内套筒材料往往不同,而且两者线膨胀系数相差很大的情况下,应从结构上进行改进,减小内套筒长度,即产生热膨胀差的长度,也有利于保证其密封;由于内套筒长度受管程接管大小限制不能减小,那么应减小内套筒刚度以吸收温度变化及波动引起的管板及管程内套筒与管箱的膨胀差,一般来说合理的内套筒设计能极大地提高换热器承受温度波动的能力,通过上述设计能解决很大一部分管壳间密封设计问题。但温度波动较大时,特别是温度变化激烈的场合,在合理的内套筒设计基础上,采用双金属自密封波齿复合垫片的同时可附加弹性补偿装置,如碟型弹簧,一起抵消温度和压力波动。

3.5 安装定位精度保证

管壳程间的密封,考虑装配其垫片及分程箱垫片密封一般以管板密封面内径作为定位,而管板由于安装时重力影响,会使其与垫片压紧面上下宽度不一致甚至压偏,设计中考虑在管箱中管板安装位置堆焊出一定高度凸台,把管板支起,避免安装后重力影响下垂影响密封。

3.6 管板密封面的加工

管板密封面加工质量显然对密封起关键作用。直径特别大的设备由于换热管根数过多,焊接换热管时所释放的线能量更多,会导致管板密封面变形,影响管板处的密封性能,管板密封面一般需要焊后进行精加工以保证密封的可靠性。

4 强度设计

4.1 主要承载件受力分析

从螺纹锁紧环换热器结构可以看出它的主要受力元件为:壳体、封头、管板、分合环螺栓、管箱盖板、锁紧环、锁紧环螺纹、内圈螺栓、外圈螺栓及管箱端部。壳体、封头仅受壳程内压作用,按 GB/T 150 —2011 相关的计算公式确定壁厚,管板按 GB/T 151 —2014 中 U 形管换热器管板的计算公式确定厚度。而分合环螺栓锁、内圈螺栓、外圈螺栓计算很容易通过受力分析得出,因此本文以管箱盖板、锁紧环、锁紧环螺纹强度计算为重点进行介绍,其强度设计的要点是计算模型和受力分析。

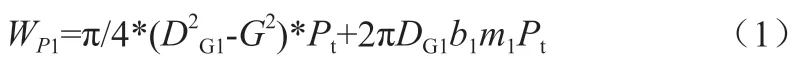

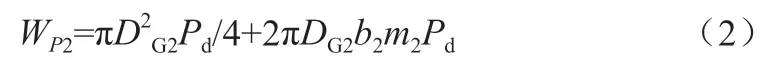

4.2 管程的密封载荷计算

式中:WP1为管程的密封载荷,N;

DG1为管程垫片压紧力作用中心直径,mm;

G为外圈压环内径,mm;

pt为管程设计压力,MPa;

m1为管程垫片系数;

b1为管程垫片有效密封宽度,mm。

4.3 管壳程间的密封载荷计算

管壳程间的密封载荷为管壳间压差作用力和管板垫片需要的最小压紧力之和:

式中:WP2为管壳程间的密封载荷,N;

pd为管壳程间压差,MPa;

DG2为管壳间垫片压紧力作用中心直径,mm;

m2为管壳程间垫片系数;

b2为管壳程间垫片有效密封宽度,mm。

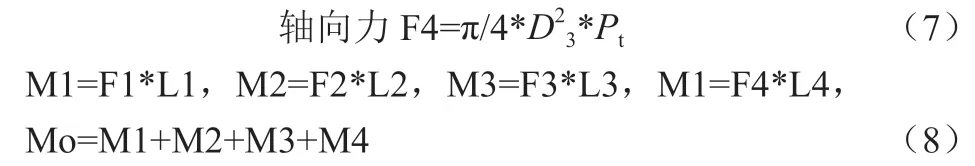

4.4 管箱盖板强度计算

从图2 中可看出,管箱盖板承受的是管程内压,相当于受均布载荷、边缘简支的圆形板,载荷为管程内压作用在整个盖板面积上的力。

图2 螺纹锁紧环受力示意图

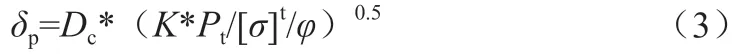

管箱盖板厚度的计算:

式中:δp为管箱盖板的计算厚度,mm;

Dc为管箱盖板的计算直径,mm;

[σ]t为管箱盖板的许用应力,MPa;

φ为焊缝系数;

K为结构特征系数。

4.5 锁紧环强度计算

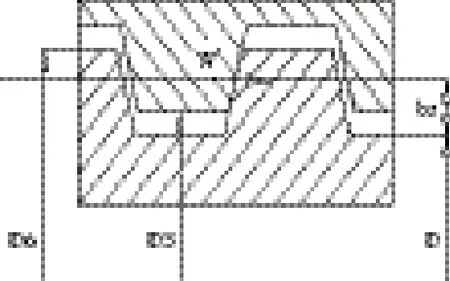

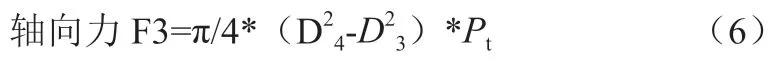

从图3中可看出,锁紧环承受的载荷由四部分组成:

图3 螺纹锁紧环螺纹计算用图

(1)维持管程密封螺栓传递的载荷

(2)维持管壳程密封螺栓传递的载荷

(3)管程内压作用于锁紧环上 D1 到 D2 范围内的轴向力

(4)由管程内压引起的并经管箱盖板传递的轴向力

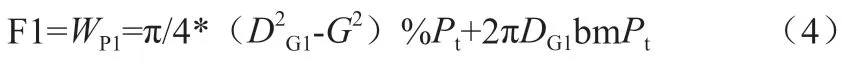

式中:F1,F2,F3,F4为锁紧环受的载荷,N;

L1,L2,L3,L4为锁紧环受力的力臂,mm;

M1,M2,M3,M4为锁紧环受的力矩,N.mm;

Mo为锁紧环受的总力矩,N.mm;

D4为外卡环外径,mm;

D3为内卡环内径,mm。

以锁紧环上螺纹的节径为基准,算出各载荷所对应的力臂,可算出锁紧环上的总力矩 Mo,按 GB/T150 —2011 的相关公式可算出锁紧环的厚度。

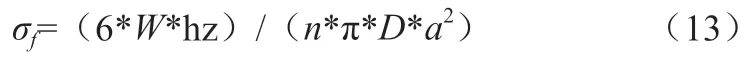

4.6 主螺纹强度计算

主螺纹承受的载荷W包括以下三部分:

(1)管程密封操作状态下的垫片反力W1:

(2)维持管壳程密封螺栓传递的载荷W2:

(3)由管程内压引起的轴向力W3:

螺纹锁紧环的单螺纹所受正弯曲应力为:

螺纹锁紧环的单螺纹所受剪应力:

螺纹锁紧环的单螺纹所受的当量组合应力:

W1,W2,W3,W为锁紧环受的载荷,N;

D为螺纹根径,mm;

n为螺纹锁紧环的齿数;

a为螺纹的齿根厚度,mm;

σf为螺纹锁紧环的单螺纹所受正弯曲应力,MPa;

τ为螺纹锁紧环的单螺纹所受剪应力,MPa;

σc为螺纹锁紧环的单螺纹所受的当量组合应力,MPa。

5 结束语

对螺纹锁紧环换热器的密封和强度设计进行了分析和总结。螺纹锁紧环换热器还有很多值得深入研究的地方。随着国内炼油加氢装置日趋高参数大型化发展,螺纹锁紧环换热器将得到了越来越广泛的应用,需要设计者在实践中不断总结经验,优化设计,以确保设备长周期安全平稳运转。