刨花板铣削加工中粉尘排放及分布特性的研究

蔡依彤,崔运祺,王慧敏,尹 健,朱南峰

(南京林业大学材料科学与工程学院,江苏 南京 210037)

木材工业中存在着粉尘、污水、噪声三大环境污染源,其中木粉尘污染影响最大。木粉尘与矿物粉尘相比,其单体质量小、形状复杂,为不规则或多棱体,细小尘粒在空气中易扩散[1]。木粉尘的危害可简要分为两类:一是木粉尘会导致职业病,它通过人体呼吸道进入血液中容易引发癌症[2];二是木粉尘会引起燃烧爆炸事故,给操作工人的生产作业带来巨大的安全隐患[3]。

木材加工行业的多项研究显示,切削参数、工件材料、含水率等条件对粉尘排放量的影响显著。Palmqvist J[4]研究了松木、山毛榉和纤维板三种材料铣削加工中小于10 μm的粉尘颗粒排放量,试验表明,平均切屑厚度对木材加工过程的粉尘量影响最大,木材含水率的影响次之,纤维板铣削加工的粉尘量约为松木的6倍。Ugulino B等[5]利用螺旋铣刀对红橡木进行切削加工,研究发现当平均切削厚度较低时,铣削深度越大,粉尘排放量越大。Ratnasingam J[6]评估了橡胶木切削过程10 μm以下的粉尘颗粒排放量,当平均切屑厚度为0.1 mm、木材含水率为12~14%时,粉尘排放量较小。Rautio S等[7]建立了MDF切削加工粉尘浓度(PM10)与平均切削厚度的数学预测模型。以上研究均分析了加工参数与粉尘排放量的关系,期望通过优化参数来减少粉尘排放,实现对污染的控制。

目前,采用跟随刀头移动的吸尘罩及粉尘吸集除尘系统,已是行业内治理数控加工机床工作场所粉尘污染的普遍措施。但平面铣削类加工即便在有吸尘罩的情况下,一部分粉尘仍无可避免地扩散至机床四周,难以有效吸净。特别是近年来五轴数控加工中心的推广应用,主轴的多方向旋转导致主轴头上无法安置吸尘罩,木粉尘直接排放到机床周围环境中。三层结构刨花板表面平整、加工性能好,是制作板式家具常用的原材料,其表层以特制微型刨花铺装,芯层则用粗厚的大刨花铺装。目前,对于刨花板铣削加工中粉尘排放量的影响因素以及粉尘分布特性的研究,还鲜有报道。

本研究特设置在无吸尘状态下对三层结构刨花板进行铣削加工,分析不同加工参数条件对刨花板铣削粉尘浓度的影响,同时考虑板材特殊的表芯层差异,研究不同刨花层铣削过程粉尘的浓度分布规律及切屑的粒径分布特征,为刨花板铣削加工粉尘的减排以及数控加工中心四周除尘装置的布局提供一定的理论依据。

1 铣削试验

1.1 试验材料

试验材料为三层结构刨花板,气干密度710 kg/m3,含水率7.4%,幅面300 mm×150 mm×18 mm。

1.2 试验设备及仪器

1.2.1 切削设备与刀具

切削设备采用南兴MGK01型高速木材复合加工中心;刀具选用直径8 mm的TCT数控通用三刃柄铣刀。

1.2.2 浓度测定及粒径测试

粉尘浓度的测定采用LD-5C型激光粉尘仪,是根据光散射原理设计的带滤膜在线采样器的微电脑激光粉尘仪[8]。含尘空气由采样口吸入,经可更换切割器分离,除去粗大粒子进入检测器暗室,粉尘在激光照射下产生散射光,通过测量散射光强度,转换求得粉尘质量浓度。本试验通过滤膜称重法测得质量浓度转换系数K,K值设定为0.098。

粉尘粒径的测试,采用Occhio VDD270真空分散器及Occhio Scan 600粒形粒度分析仪。

1.3 试验方法

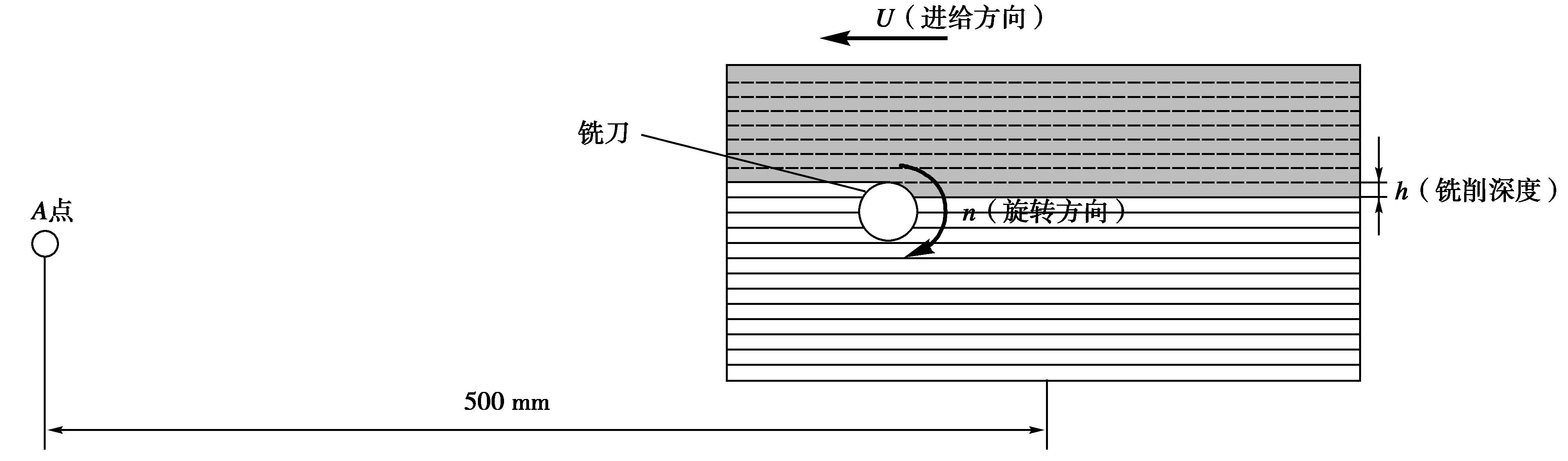

在约70 m3的封闭实验室环境中,对三层结构刨花板进行平面铣削加工,铣削加工示意图如图1所示。试验中板材吸附在工作台上,实线表示已切削部分,虚线表示待切削部分,铣削深度为h,刀具右偏置且顺时针旋转。试验控制工件铣削总量一定,在与板材同一水平高度、距板材中心点500 mm处A点放置激光粉尘仪。粉尘仪进气口处安装TSP粒子分离切割器,只允许直径小于100 μm的粉尘颗粒进入,采用连续监测的模式测定加工过程的粉尘浓度。

图1 铣削加工示意

本研究以刨花板的平均铣削厚度aav为考察因素,其理论计算公式[9]:

(1)

式中:U为进给速度(m/min);n为主轴转速(r/min);z为铣刀齿数(个);h为铣削深度(mm);D为铣刀直径(mm)。

由式(1)可知,在铣刀齿数和铣刀直径一定的情况下,平均铣削厚度由进给速度、主轴转速和铣削深度共同确定。为研究刨花板铣削加工中平均铣削厚度与粉尘浓度的关系,同时研究进给速度、主轴转速、铣削深度这三个切削参数变化对粉尘浓度的影响,本研究设计了三种方案共12组试验,试验设计见表1。表1中,每组方案里均含有4个平均铣削厚度变量,第Ⅰ组方案在固定铣削深度(1 mm)和主轴转速(10 000 r/min)的条件下,通过改变进给速度来调节平均铣削厚度;第Ⅱ组方案在固定铣削深度(1 mm)和进给速度(8 000 mm/min)的条件下,通过改变主轴转速来调节平均铣削厚度;第Ⅲ组方案在固定主轴转速(10 000 r/min)和进给速度(8 000 mm/min)的条件下,通过改变铣削深度来调节平均铣削厚度。

表1 试验设计

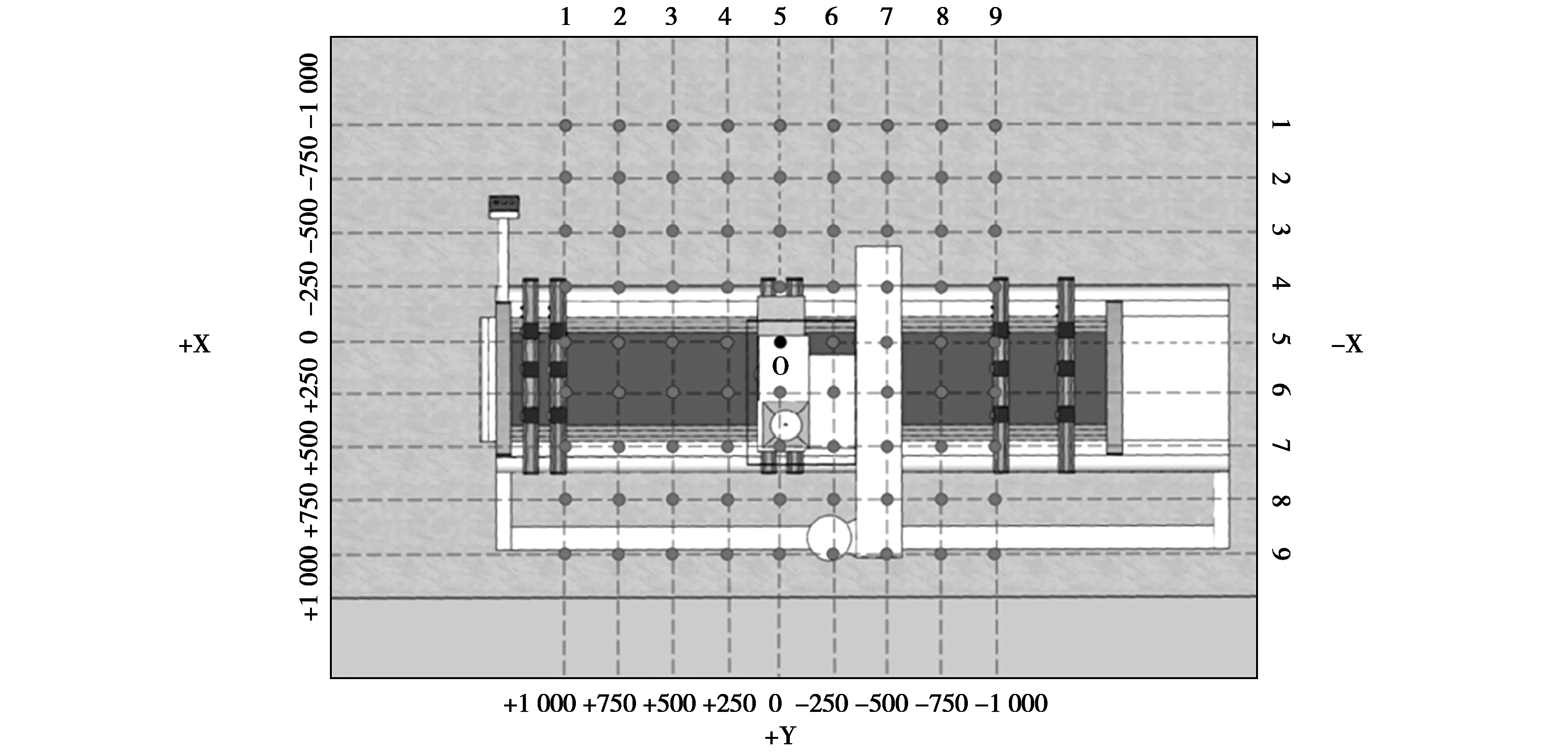

为进一步研究刨花板铣削加工中粉尘的扩散与分布,试验随后在另一恒定铣削参数条件下(设置进给速度4 000 mm/min、主轴转速12 000 r/min、铣削深度1 mm)分别铣削刨花板的表、芯层。本试验主要讨论工作台面高度(1 m)处的粉尘浓度分布,在该平面内选取若干点进行浓度测定,粉尘浓度采样点布置如图2所示。设置板材中心点为原点O,建立XOY平面坐标系,X、Y轴方向如图所示。采样点以“等间距”原则分布,在X、Y轴方向各布置9列,相邻两个采样点之间间隔250 mm。测定过程保证板材始终处在铣削状态,激光粉尘仪在一个采样点连续监测10次(1 min/次),再通过加权求平均值获得该点的粉尘浓度值。试验重复加工若干次,保证每次试验前空气中粉尘浓度的初始值相同,直至所有布置点采样完毕。测定结束后,收集工件表面及工作台面附近的切屑,随机取样进行粒径分析。

图2 粉尘浓度采样点布置

2 试验结果与讨论

2.1 平均铣削厚度与粉尘浓度的关系

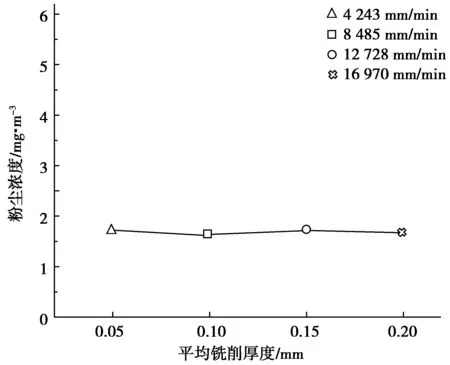

2.1.1 进给速度变化

进给速度变化对粉尘浓度的影响如图3所示。由进给速度增大所调节的平均铣削厚度值增大时,粉尘浓度没有发生明显的变化。其原因是随着平均铣削厚度的增大,单位时间内切削的板材量增加,但进给速度的加快导致产生的切屑多为粗大颗粒,对于100 μm以下的细粉尘颗粒数影响不大,说明进给速度对铣削刨花板的粉尘浓度影响很小。

图3 进给速度变化对粉尘浓度的影响

2.1.2 主轴转速变化

主轴转速变化对粉尘浓度的影响如图4所示。由主轴转速减小所调节的平均铣削厚度值增大时,粉尘浓度随主轴转速的减小而降低。这是因为主轴转速影响切削层材料的破坏程度,当主轴高速旋转时,刀具的每齿进给量小,使得铣削过程产生颗粒较细的粉尘;同时,刀具对板材的铣削力随转速增加而增大,切削刃对切屑挤压与剪切能力的增强促使部分大颗粒切屑破碎成小颗粒,粉尘浓度增大。

图4 主轴转速变化对粉尘浓度的影响

2.1.3 铣削深度变化

铣削深度变化对粉尘浓度的影响如图5所示。

图5 铣削深度变化对粉尘浓度的影响

由铣削深度增大所调节的平均铣削厚度值增大时,粉尘浓度随之有显著的升高。这是因为铣削深度和进给速度都是影响单位时间内板材铣削总量的关键因素,但与进给速度变化不同的是,铣削深度增大,切削刃与工件的接触面增大,切屑受刀刃磨削和分离的作用更大,容易造成粉尘飞扬,这使得100 μm以下的粉尘颗粒被浓度仪采样器大量地吸入,粉尘浓度显著增大。

从图3、图4、图5还可以发现,当平均铣削厚度为0.1 mm时,3组方案测得的粉尘浓度值相近。Rautio S等[7]指出,在松木、山毛榉和纤维板三种材料的铣削加工中,无论以何种方式获得平均铣削厚度,相同的平均铣削厚度值会对应相同的细粉尘量。从本文的试验结果看来,这一规律不完全适用于刨花板的铣削加工,这可能与加工材料的特性以及粉尘浓度的测定方式有关。

2.2 刨花板铣削加工中粉尘的分布特性

2.2.1 表、芯层刨花铣削粉尘的浓度分布

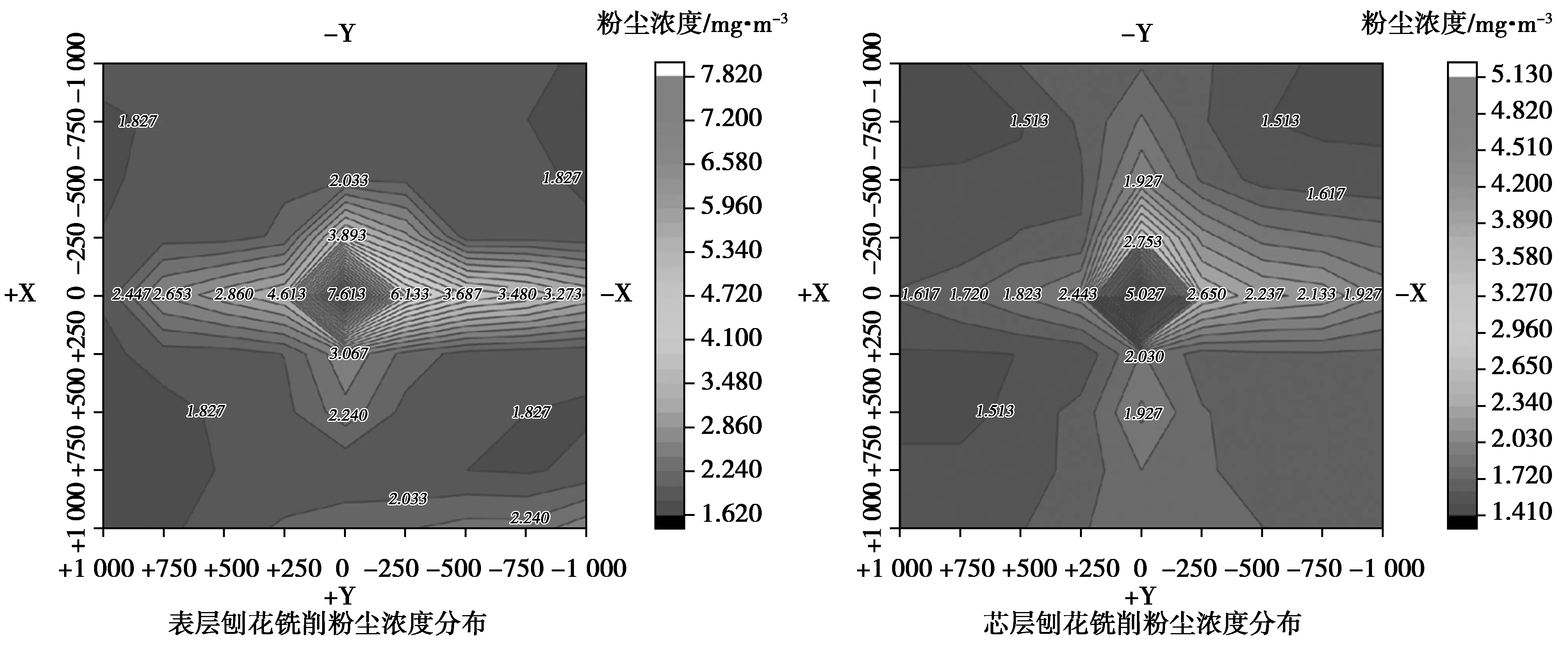

在进给速度4 000 mm/min、主轴转速12 000 r/min,铣削深度1 mm的恒定铣削参数条件下分别对表、芯层刨花,通过Origin软件对各采样点的浓度数据进行等高线图处理,获得的表、芯层刨花铣削粉尘浓度分布如图6所示。

图6 表、芯层刨花铣削粉尘浓度分布

由图6可见,表层刨花的铣削粉尘云相对聚拢,芯层刨花的铣削粉尘云较为分散。从图中等高线的数值及其密集程度可知,粉尘的高浓度区域主要集中在尘源附近。表层刨花铣削粉尘在各区域的浓度均高于芯层刨花,整体约为芯层刨花的1.5倍。表、芯层刨花铣削粉尘在X、Y轴各方向的浓度扩散程度不同,但主要扩散方向同为-X轴方向。在距尘缘中心250 mm的区域内,粉尘浓度随距离的增加而显著下降,且在Y轴方向上降低的速率大于X轴;在距尘缘中心500 mm的区域外,粉尘浓度均降至最高值的1/2以下,但浓度降低的速率逐渐放缓。从整体看来,芯层刨花铣削粉尘浓度随距离变化而降低的速率高于表层刨花。

在铣削过程中,粉尘随刀具旋转获得一定的动能,在空气流场中呈悬浮状态随气流扩散。自从刀刃处分离,悬浮飘扬,直至沉降的过程,粉尘会持续做无规则的布朗运动,使其从高浓度区域向低浓度区域不断扩散[8-10]。粉尘由于颗粒细小,相互之间吸引力强,容易发生团聚而迅速沉降,因此在靠近尘源中心的区域,粉尘浓度随距离的变化明显下降,部分未发生团聚的粉尘则继续向机床四周扩散。本试验中由于刀具顺时针旋转,受气流运动影响,切屑主要朝机床水平轴线右侧方向飞扬,导致-X轴方向粉尘浓度相对较高,粉尘扩散的距离也更远。

铣削过程切屑刃挤压和剪切板材产生的粉尘是刨花板铣削粉尘的主要来源,而在尘源中心因刀具高速转动形成的紊流作用下,产生的粉尘、木屑之间碰撞摩擦,也会形成新的粉尘。由于刨花板表、芯层之间存在表面形态和层间结合力的差异,表层以微型刨花铺装,刨花等效面积较小,经胶黏剂胶合、热压制成后,刨花之间胶合力相对较低,受到切削冲击力时易打散飞扬;芯层刨花表面多为细长刨花,刨花之间的结合方式为片与片结合,胶合力相对较高,不易脱落。因此,当切削力恒定时,表层刨花铣削粉尘获得的初动能高于芯层刨花。由于颗粒细小、流动性好,表层刨花铣削粉尘在较高的初动能下能够扩散至机床四周更远的空间,粉尘浓度分布均匀、浓度梯度小;芯层刨花铣削粉尘因颗粒更大、初动能更小,导致流动性受限,而粉尘、木屑之间在相互作用力下碰撞形成新粉尘的几率也更大,故粉尘浓度分布不均匀,浓度梯度大。

2.2.2 表、芯层刨花切屑的粒径分析

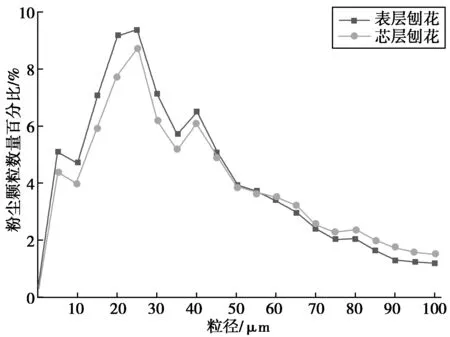

试验中对收集的切屑进行了粒径分析,表、芯层刨花切屑在0~100 μm区间的粒径分布如图7所示。由图7可知,50 μm以下的颗粒物在表层刨花切屑中占比更多,60~100 μm的颗粒物则在芯层刨花切屑中占比更高。图中两条曲线的最高峰均出现在20~30 μm的粒径区间,表明刨花板表、芯层切屑多为20~30 μm的小颗粒物。

图7 表、芯层刨花切屑在0~ 100 μm区间的粒径分布

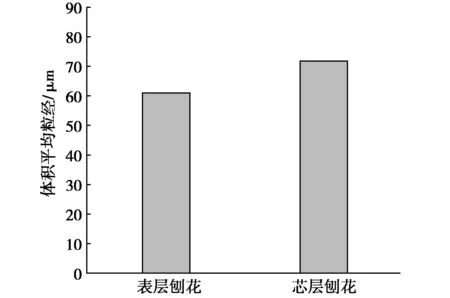

表、芯层刨花切屑的平均粒径如图8所示。在各粒径区间内,芯层刨花切屑的平均粒径均高于表层刨花,两类切屑中,有90%为粒径小于150 μm的颗粒物。此外,芯层刨花切屑粒径的最大值接近于表层刨花切屑的2倍。结合刨花板钻孔粉尘的产尘机理[11-14]分析,表、芯层刨花切屑是板材在铣刀刀刃作用下因塑性变形或脆性断裂而产生的木质纤维片断,表层刨花的切屑形成过程多为塑性变形,刀具的挤压和剪切破坏了材料本身的结合力。材料原先结构的颗粒细小,故产生的切屑颗粒也小。而芯层细长形态的刨花容易发生脆性断裂,由刀刃铣削形成小的切屑颗粒,或因为刨花之间的强结合力而整体脱落,形成明显的大块切屑[15]。表、芯层刨花切屑的体积平均粒径如图8所示,由图8可见表层刨花切屑的体积平均粒径比芯层刨花约小10 μm。

图8 表、芯层刨花切屑的平均粒径

图9 表、芯层刨花切屑的体积平均粒径

3 结论

本文研究了三层结构刨花板铣削加工中,平均铣削厚度变化对粉尘浓度的影响以及铣削不同刨花层时粉尘的浓度分布及切屑的粒径分布。通过激光粉尘仪测定不同切削参数条件下单一采样点的粉尘浓度和铣削表、芯层刨花时多个采样点的粉尘浓度,收集表、芯层刨花切屑进行粒径测试,研究得出以下结论:

(1)刨花板铣削加工中平均铣削厚度对粉尘浓度的影响,因切削参数变化的不同而呈现不同的规律。其中,主轴转速、铣削深度对粉尘浓度的影响较大,进给速度对粉尘浓度的影响最小。合理降低主轴转速和铣削深度可以有效减小粉尘排放。

(2)表层刨花铣削粉尘浓度整体约为芯层刨花的1.5倍,且浓度分布更均匀,浓度梯度小,这是因为表、芯层刨花之间存在表面形态和层间结合力的差异。靠近尘源中心的区域,粉尘浓度随距离变化而明显下降,可以参考刀具方向、切削力、铣削刨花层等因素,在尘源中心附近布局相应的除尘设备,限制机床单元粉尘的扩散。

(3)刨花板表、芯层切屑多为20~30 μm的小颗粒物,其中有90%的切屑粒径小于150 μm。50 μm以下的颗粒物在表层刨花切屑中占比更多,表层刨花切屑的体积平均粒径比芯层刨花约小10 μm。