轨道交通工程中的无砟轨道底座板施工技术

李朝阳

(中铁十一局集团第三工程有限公司,湖北 十堰 442000)

一、无砟轨道底座板施工条件

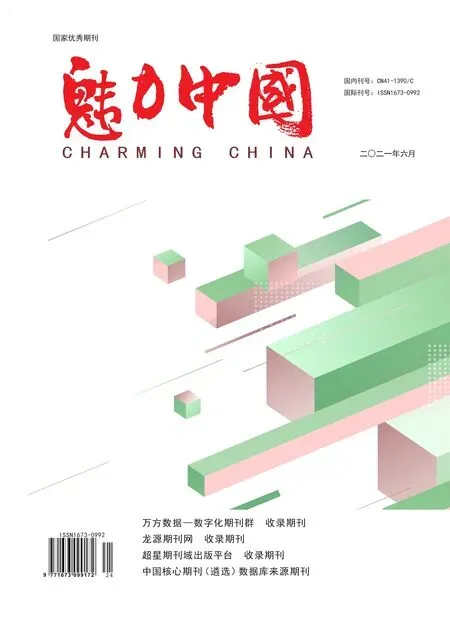

某项目全长11.752km。沿线建设中,无砟道床共9.22km,底座板宽度为3100mm,厚度视实际建设条件而定,直线段为300mm,曲线段以建设区段的弯度为准灵活调整,合理设置超高,均采用的是C40 钢筋混凝土结构。桥上无砟轨道的混凝土底座直接浇筑在桥面上,并与桥面用预置连接钢筋连接,混凝土底座采用分块式结构,底座长度与宽度跟道床板的长度与宽度相同。每块底座板上设置两个抗剪凹槽。桥上曲线超高在混凝土底座上实现,采用外轨抬高方式设置。高铁直线段道床断面图如图1 所示。

图1 道床断面图

混凝土底座施工前应对桥梁进行验收,梁面应满足铺设无砟轨道的要求,验收合格后,按设计要求在预埋套管内植入连接钢筋。连接钢筋数量、位置及状态应符合设计要求,若有损坏或数量不足时,应重新植筋。混凝土底座施工前应对梁面进行清洁,并提前2h 进行预湿但不得有积水;按设计图纸确定的位置尺寸安放底座钢筋网;混凝土底座采用分块进行浇灌,灌注混凝土时应防止对钢筋的撞击。混凝土底座抹面时,应严格按设计高程进行控制,只有达到设计强度 75%以后才能进行下一步的施工作业;混凝土底座上的凹槽应严格按照设计尺寸进行施工并保证精度;混凝土底座顶面应平整,其平整度要求10mm/3m,底座顶面高程误差为±10mm。

二、无砟轨道底座板施工技术

(一)施工准备

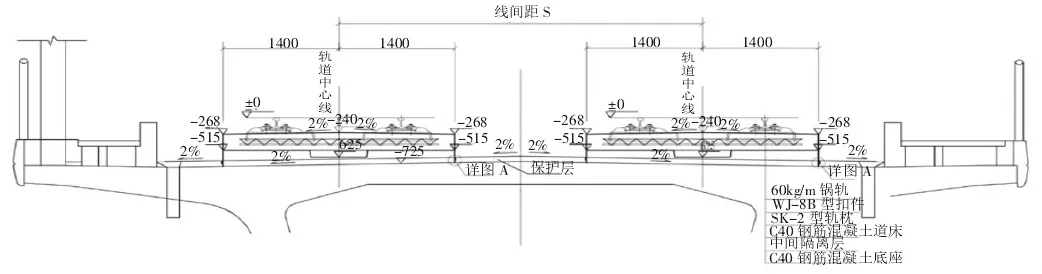

关于无砟轨道底座板的施工工艺流程,如图2 所示。无砟道床需具有稳定性,但现场地基条件特殊,易破坏其稳定状态,因此在施工前需由设计、监理等相关参与主体携手,分析地基沉降变形数据,生成客观的评估报告,待地基沉降得到有效的控制后,方可进入无砟轨道施工环节。

图2 底座板施工工艺流程

(二)测量放样

全面清理轨道基础的基层面,适度凿毛并采取平整处理措施,此后用全站仪测放底座边线,再进一步测放单元板的长度。为保证测量放样结果的准确性,辅以水准仪,利用该装置测定各点位的标高。对于区段衔接的部位,重点关注的是相邻区段独立平差重叠点高程差值,不可超过±3mm。

(三)钢筋网片的制作与安装

以现场施工要求为准,提前在指定钢筋加工厂制作钢筋网片,通过质量检验后,转运至现场。在基层面弹出钢筋网片的具体安装位置,以此为基准,将钢筋网片安装到位,在确保位置无误后,绑扎处理,再设置垫块。综合考虑轨道板型号、尺寸,以此为参照基准,在底座板下层钢筋上标示扣押装置的预埋套管安装位置,通过扎丝绑扎的方法稳固,经此举后,可以确保轨道板压紧装置的正常使用。如图3 所示。

图3 钢筋网片加工

(四)支立底座板模板

1.纵向模板的安装

测放点位和模板边线,据此将纵向模板安装到位;根据要求,在现场拼装纵横向模板,适度调整以保证其具有顺直的特点;随后,组织凸台处模板的安装作业。在完成纵向模板的安装后,采集混凝土标高的实测数据,取适量双面胶,以便在纵向模板上设置标记,进而安装排水坡模板,彼此间用螺栓连接,随后按1m 的间距依次设置支架,用于固定纵向模板。在底座端模处设置伸缩缝,于该处设钢板,该材料厚度按4mm 控制,再于钢板上粘贴聚氨酯泡沫板,使两者稳定结合。经过底座混凝土的浇筑施工后,密切观察混凝土的成型状态,待其初凝后,方可缓慢抽出钢板。

2.限位凹槽模板的安装

首先需确定其平面位置,在此基础上根据要求调节高程,直至满足要求为止。凹槽横梁与侧模的凹槽预留孔需稳固连接,利用横梁的长孔实现对凹槽纵向位置的高精度调节,待满足要求后及时锁紧;随后,进一步调节设置在凹槽中部位置的垂向连接螺栓,此举的目的在于调整凹槽的横向位置,达标后予以锁紧。

(五)底座伸缩缝的设置

各轨道板的底座均有横向伸缩缝,宽度为20mm,在设置伸缩缝时位置和尺寸的控制为重点内容,位置允许偏差5mm,宽度允许偏差±2mm。在实际施工中,要求伸缩缝所处位置为前后两块轨道板之间,并且其应当完全横贯道床横断面;在现场适配切割机,利用该装置切割聚乙烯泡沫板的顶部和侧面,从而形成深度为2cm 的缝,考虑到切缝施工中杂物产生量较多的特点,宜利用风机将其清理干净,以免对后续的嵌缝施工效果造成不良影响。在嵌缝前,于缝的两侧分别稳定粘贴黄胶带,其具有双重优势,一方面可以避免嵌缝料污染底座面,另一方面则可以维持嵌缝胶面线形的合理性,使其保持顺直的状态。在注入嵌缝胶时需遵循连续性原则,保证嵌缝胶粘结具有足够的饱满性。

(六)底座板混凝土施工

1.材料质量控制

水泥、砂、石等均是关键的原材料,加强对各类材料的质量控制,确保其可以满足要求;以设计配比为准,精准称量原材料,在拌和站集中生产,遵循随拌随用的原则,即产出的混凝土在通过质量检验后随即运输至现场用于施工。

2.混凝土布料

放料口距模板面约30cm,放料需均匀,不可出现堆载量过多或过少的情况,否则易影响模板的稳定性,例如导致模板上浮。从一端开始,逐槽向另一端布料,密切关注凹槽模板下部等较为隐蔽以及作业难度较大的区域,确保在该处填充足量的混凝土。

3.混凝土振捣

施工现场共有4 台振捣棒,各类设备协同运行,高效完成各区的振捣作业。其中,50 振捣棒跟随布料,以保证混凝土有较为良好的流动性,以免在短时间内出现混凝土大范围堆积的情况;30 振捣棒的重点处理区域为模板四周、凹槽下部以及四周,在振捣过程中适当提浆。

4.养护

经前述工作后,进入养护环节,采取覆盖措施和保温保湿措施,营造良好的温湿度环境,使混凝土可以有效成型。养护用水应具有洁净性,不可受到污染;根据气温以及混凝土成型情况合理控制养护用水量,要求混凝土表面始终可维持湿润的状态。通过合理的养护,可以减小混凝土的内外部温差,从源头上避免裂缝或是其他质量问题。

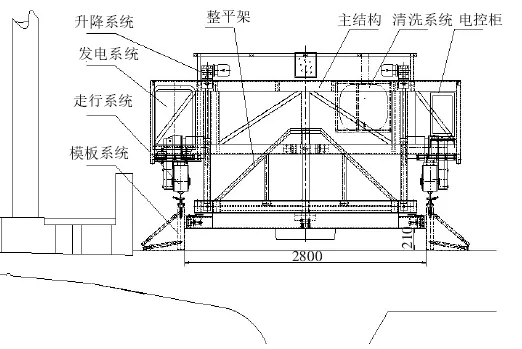

(七)底座自动整平设备的应用

基于底座板混凝土的传统施工工艺存在的问题,研发的底座自动整平设备具备遥控操作、推平布料、振捣密实、提浆、整平塑型等功能,可实现混凝土标高、反坡一体成型,平整度整体性误差±1mm,标高精度±2mm,密实度强度提高30%以上,混凝土表面平整度、反坡整齐一致,相邻板座间无错台。底座自动整平设备施工工况如图4 所示。

图4 底座自动整平设备施工工况

结束语

综上所述,在无砟轨道底座板施工中,通过对施工技术的合理应用以及对各环节施工质量的有效把控,可以营造安全的施工环境,各项工作有条不紊地开展,全程未发生任何安全事故,施工质量可满足要求,施工效率较高。可见,该工程的无砟轨道底座板施工技术具有可行性,可作为后续类似施工的技术参考。