大型食品薄壁不锈钢储罐对焊工艺研究

方冬平

上海双木散热器制造有限公司,中国·上海 201499

1 引言

大型工业食品类不锈钢薄壁储罐,用于流体食品储存、发酵、搅拌和添加。材质通常使用奥氏体不锈钢304 或316L。由于体积在200~1000m3之间,壁厚为3~6mm。制造时,由于内外部空间阻隔,每批产品规格不尽相同,如果采用单面焊双面成型,奥氏体不锈钢焊接背面保护不容易实现,制造成本大幅提高[1]。因此,双面同时对焊焊接工艺就是最先被考虑的一种方法,这种工艺方法成本低、操作灵活,适合食品行业大型薄壁不锈钢罐焊接和建造[2]。

2 保证焊接工艺的实用性

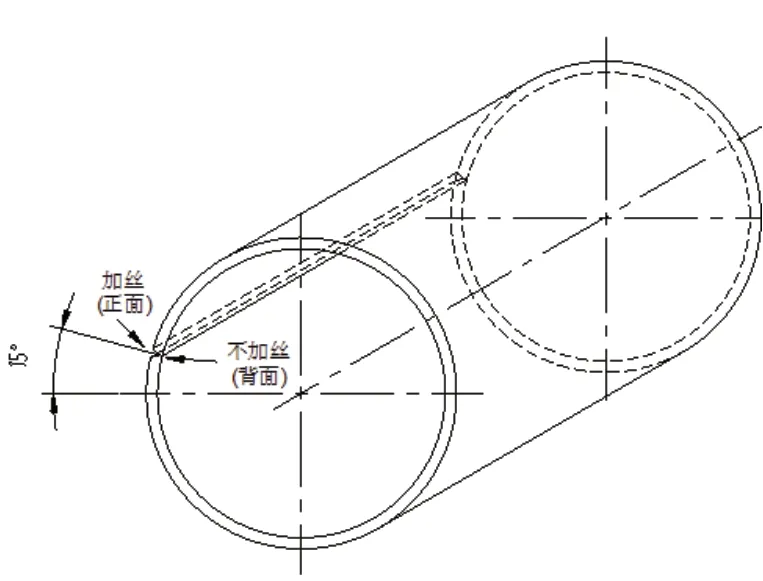

因为薄壁不锈钢罐子双面同步焊接,罐子内外侧各一名氩弧焊工。需要两侧有经验的焊工同时进行,外侧(正面)氩弧焊工加丝,内侧(反面)氩弧焊工不加丝,确保同步焊接,反面才能起到有效的保护,焊缝背面不被氧化[3]。因此两位焊工操作时必须保证速度一致,均匀细致地施焊。不锈钢焊接时热输入量需要严加控制,由于对焊热量叠加、温度很容易上升,为了确保接头性能满足要求,所以在焊接时电流不宜过大,焊接速度不能过慢[4]。

3 焊接工艺模拟验证

3.1 验证试件母材及焊材

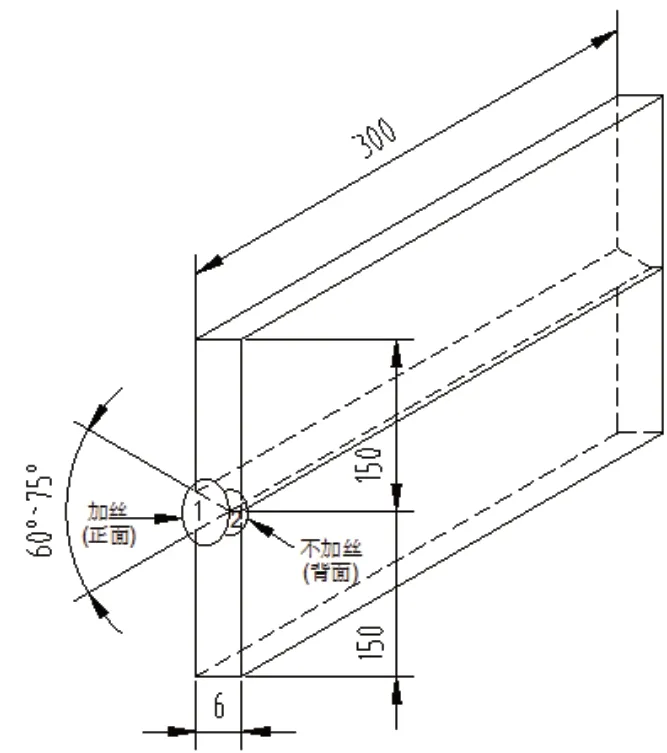

为了验证实际产品(见图1)焊接场景,我们采用模拟试板(见图2)来验证该工艺的有效性。选用同样的两块钢板,牌号为SA-240-304、壁厚6mm,长度300mm、宽度150mm。沿着长边方向加工一个单V 型坡口,钝边为2mm~3mm、角度为60°~75°的坡口,坡口朝外侧。焊接材料选用5根实心直条焊丝型号SFA-5.9 ER308、直径2.4mm、长1000mm。两瓶纯氩,纯度为99.99%Ar。为了模拟实际产品,阻断两侧焊工,另外准备了四块厚度为6mm 挡板:两块300mm×300mm,两块300mm×900mm。

图1 不锈钢罐筒体示意图

图2 焊接试板详图

3.2 模拟验证采用设备

两台手工氩弧焊机,便携式红外线测温仪,焊缝检验专用量尺,射线探伤机,拉伸、弯曲两用试验机,冲击摆锤试验机,工业金相显微镜。

3.3 采用的焊接成型工艺

焊接方法采用手工氩弧焊,焊接关键参数列表(见表1)如下记录所示。焊层一共有三层,每层的厚度为2mm。第1层和第2 层是两位焊工同时施焊的,所以焊接电流实际上比较小,正面电流为80A、背面电流为60A,焊接速度保持同步为55mm/min,正面热输入量为0.628kJ/mm,背面热输入量为0.471kJ/mm,总的热输入为1.008J/mm,热输入量不算高,焊接过程中检测的层间温度为135℃左右。由于前面两层已经完成,故第3 层一位焊工从正面填丝焊接即可,电流为110A,焊接速度保持同步为50mm/min,热输入量为1.008kJ/mm,焊接过程中检测的层间温度为120℃左右。所有焊接工艺不用预热和后热,焊接位置全部采用横焊位置,无需焊后热处理。

4 检验与结果分析

4.1 外观检验和无损探伤

4.1.1 外观焊接质量检验

外观检测是一种简便而又广泛应用的检验方法。外观检测包括接头外形尺寸的检查和目视检查(Visual Test,缩写VT),合格标准按ISO 5817 缺欠质量等级和ISO 6520-1 定义,符合ISO 15614 质量等级要求。经检测未发现裂纹、未焊满、表面气孔、咬边、焊瘤、烧穿等缺陷,焊缝余高、错边都未超标,外观检测合格。

4.1.2 表面着色检验

常用表面检测有两种:磁粉和着色检测。磁粉适用于铁磁材料,奥体不锈钢只能选用着色检测。着色检测(Penetrant Test,缩写PT)是利用毛细现象使渗透液渗入焊缝或者母材表面的缺欠中去,等充分渗透后,通过擦除多余的渗透剂,最后喷涂显像剂让缺欠充分地显露出来的一种检测手段。经过PT 检测,未发现裂纹、气孔等缺陷。

4.1.3 内部焊接质量检测

通常焊缝射线和超声波检测是一个非常有效的手段。根据这个产品试样的材质和厚度,采用射线检测很适合。射线检测(Radiographic Test,缩写RT)是利用射线透照焊接接头检查内部缺欠的无损检测方法[5]。我们利用X 射线对整条焊缝进行探伤,整条焊缝焊接均匀,内部未发现裂纹、未焊透、未熔合、气孔、等内部缺欠。

4.2 破坏性检测

按标准规定,针对焊接接头破坏性测试要做两根拉伸,四根弯曲试验,两组冲击试验,一组金相试验。

4.2.1 拉伸检测

拉伸检测能够有效地检测材料接头的抗拉强度、屈服强度、延伸率和断面收缩率。拉伸试验按照标准ISO4136 制备了标准试样并按规范进行测试:第一根试样有效段厚度为5.97mm,宽度为24.92mm,极限载荷为93.84kN,拉伸强度为629MPa;第二根试样有效段厚度为5.93mm,宽度为25.05mm,极限载荷为94.51kN,拉伸强度为638MPa。

4.2.2 弯曲检测

弯曲试验根据标准规定,壁厚小于12mm 的试样推荐取用两根面弯和两根背弯,按ISO5173 进行制样并进行试验。弯径为4 倍的名义壁厚即24mm,弯曲角度为180°。

4.2.3 冲击检测

冲击试验按照ISO 9016 加工试样和性能测试,采用V 型缺口夏比冲击。共两组,每组3 个试样,尺寸为5mm×10mm×55mm。一组测试焊缝冲击值,另一组测试热影响区冲击值。经过测试焊缝平均冲击值为85J/cm2,热影响区平均冲击值达到94J/cm2。

4.2.4 金相检测

宏观金相按照ISO 17639 的规定进行制备和侵蚀,焊道、熔合线、热影响区清晰可见,根据ISO5817 的B 级进行验收,未发现宏观缺欠。进一步微观金相检测,母材组织为奥氏体加少量铁素体,热影响区组织同样为奥氏体加少量铁素体,焊缝组织全部为奥氏体。

4.3 结果分析

外观检测焊缝表面焊缝均匀,没有发现超标缺欠,可初步判断焊接质量合格,焊缝颜色偏暗灰色,说明焊缝表面金属有一定的氧化现象,但对焊缝质量影响不大。着色渗透检测能够有效识别焊缝表面比较隐蔽的开口缺欠,甚至肉眼无法识别的细小缺陷,通过着色检测能一目了然的看清楚是否有缺欠存在,检验下来未发焊缝不良。X 光射线检测在工业产品探伤中应用非常广泛,特别适合本类型产品的内部缺欠检测,检验结果能够清楚反应在底片上,试样内部检测结果未发现超标缺欠,这种检测手段对本产品检测非常重要,后面实际产品应适当采用该检测方法。

力学性能是对金属接头的一项综合测试,能够正确判断该接头是否达到母材的关键性能,以满足实际产品的质量要求。其中拉伸是最重要的指标之一,样品的常温拉伸各项数据达到母材规定的标准值,完全满足强度要求。弯曲试验也是一种常用的力学性能检测方式,理论上试样一侧受压一侧受拉,表面正应力最大,很容易出现开裂现象,试样采用面弯和背弯均无开裂现象,弯曲力学性能指标良好。根据产品设计参数,选取的冲击温度为0℃,焊缝和热影响区冲击值远大于27J/cm2指标,证明了接头韧性良好。

金相检测包括宏观金相和微观金相检测。宏观金相能够清晰看到焊缝的宏观结构,证明了严格按照预定的焊接方案进行正确的焊接,程序有序正确。微观金相母材组织是均匀的奥氏体加少量铁素体,组织结构正常;热影响区奥氏体晶粒均匀,少量铁素体,无脆化相析出;焊缝组织全部为奥氏体,晶粒比较均匀。接头金相组织整体均匀,组织无异常,整个接头的性能理想[6]。

5 结语

针对食品行业大型薄壁不锈钢罐焊接难题,通过采用双面手工氩弧焊对焊的方式,解决了传统工艺不锈钢筒体背面充氩保护或者采用专用保护工装繁琐的难题,双面对焊可以使焊缝一次成型,提高了焊接效率。通过模拟焊接证明了双面对焊适用于该大型薄壁不锈钢罐。验证材料、坡口和工艺参数都做了详尽记录,为后续产品实际生产提供了直接依据。测试结果表明焊缝外观成型良好,无损检测未发现任何缺陷,工艺条件满足要求。通过力学性能检测,发现焊接接头强度高于母材规定值,抗正应力性能良好,接头冲击韧性满足要求。金相检测接头焊接成型良好,金属组织均匀无不良金相。整个焊接接头各项指标良好,反应所用工艺得当,能够使用于实际产品。最终产品罐体通过水压测试,未发现泄漏,焊接质量合格。

模拟验证过程中发现焊缝表面有氧化物存在,虽然不影响焊缝性能。做产品时焊接气体流量可适当加大,确保焊缝表面保护充分,改善外观质量。实际产品制造过程中加强外观和无损检测,按批次适当设置纵缝焊接是试板,及时监控焊接质量。实际应用时,新焊工严格按要求进行能力测试,长焊缝应采用分段对称焊的形式进行焊接,防止热力集中,层间温度不要超过150℃。