汽轮滑油泵运行异响故障分析

黄莉榕,蔡佐君

(上海船舶设备研究所,上海 200031)

0 引言

某型汽轮滑油泵交付使用过程中,在机组转速运行至一定范围时,机组振动噪声明显高于其他同型设备,陆续运行一段时间后,振动噪声已超过使用要求。现场对机组进行了振动测试,测试结果表明:振动频谱中与传动齿轮啮合相关的特征频率振动明显放大。

某型汽轮滑油泵主要由以下部套件组成:汽轮机、减速箱、蒸汽调节阀、调节组件和螺杆泵。汽轮机采用单列速度级叶栅,通过安装在回流器汽缸中的回流器实现双列热力做功,提高机组的功率。汽轮机转子通过主动小齿轮一级减速带动减速器大齿轮轴,大齿轮通过套装轴上的弹性柱销联轴器带动五螺杆泵工作,蒸汽调节阀控制汽轮机进汽量。大齿轮轴上套装信号钢齿轮通过交错传动动力给调节组件,调节组件起安保、为机组供润滑油和调节用油的工作。

1 故障初现后的现场拆检与检查

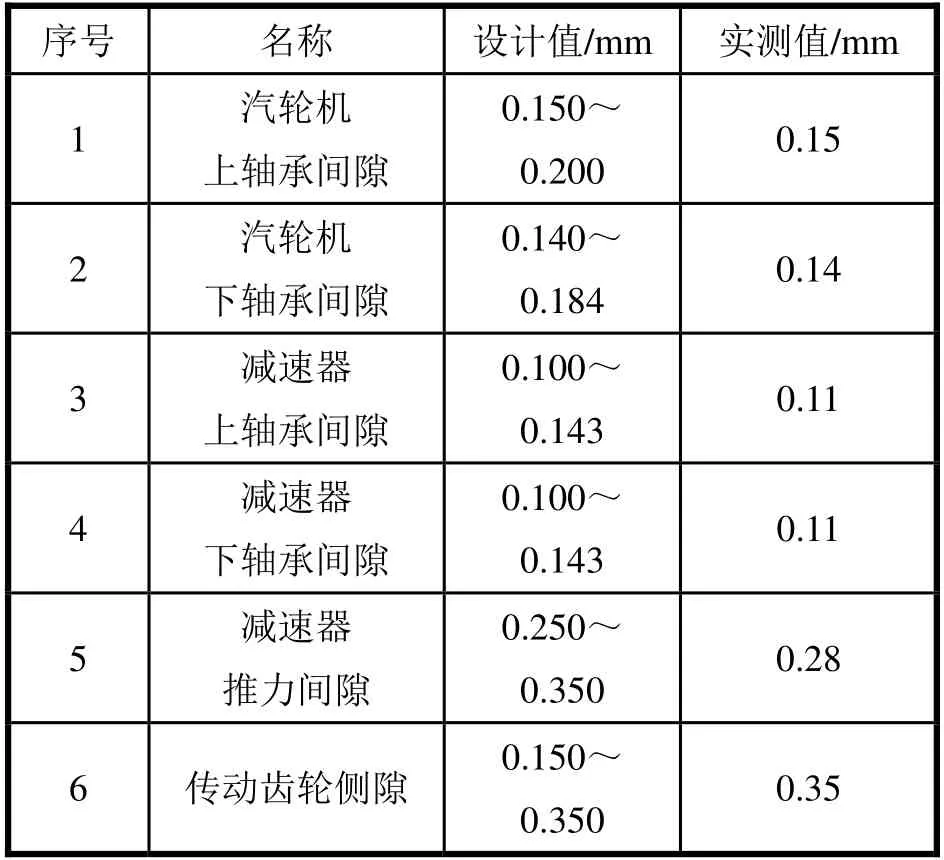

机组转速运行至一定范围时,机组振动有所增大,仍在合格范围内,故障初现。现场对汽轮机转子和减速器转子的轴承间隙进行了拆检检测,观察传动齿轮和交错齿轮齿面,未发现明显的磨损痕迹,对齿轮侧隙进行了测量,具体测量值如表1所示。拆检未发现明显异常,决定继续使用,并密切关注机组运行状态。

表1 间隙测量表

机组运行期间振动噪声逐步放大,陆续运行8个月后,将减速器转子重新进行了动平衡处理,完成动平衡处理后进行复装,复装时间隙测量值如表2所示。

表2 间隙测量表

复装后,机组运行在特定转速及以上时,振动噪声进一步放大,尖叫声明显。

2 异响故障分析研究

2.1 故障原因初步判断

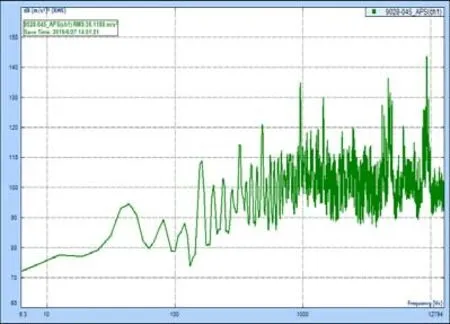

机组出现振动噪声异常,尖叫声明显的故障现象后,为了更准确的判定故障原因,现场对机组进行了振动频谱测试。图1~图3为3个转速下的振动频谱图,图4为几个转速的频谱对比图。由频谱对比图初步判断,在传动齿轮的啮合频率及啮合频率的2倍频区域,振动峰值突兀,是构成了机组总体振级的主要部分,是产生振动和尖叫声的主要原因。

图1 振动频谱图(8 478 r/min)

图2 振动频谱图(8 798 r/min)

图3 振动频谱图(9 207 r/min)

图4 不同转速振动频谱对比图(8 478 r/min;8 798 r/min;9 021 r/min;9 207 r/min)

同时,对异响机组与同型号正常运行的机组进行相同转速下的振动噪声对比测试,对比测试振动频谱图见图5。由频谱对比图进一步判断,齿轮啮合频率及其倍频区域附近,出现异响故障的机组振动明显较大。为解决机组异响故障,将旋转机械部分,含汽轮机转子、减速器转子、信号转子及轴承,进行返厂检测。

图5 相同转速下同型号机组振动频谱对比图

2.2 返厂检测结果分析研究

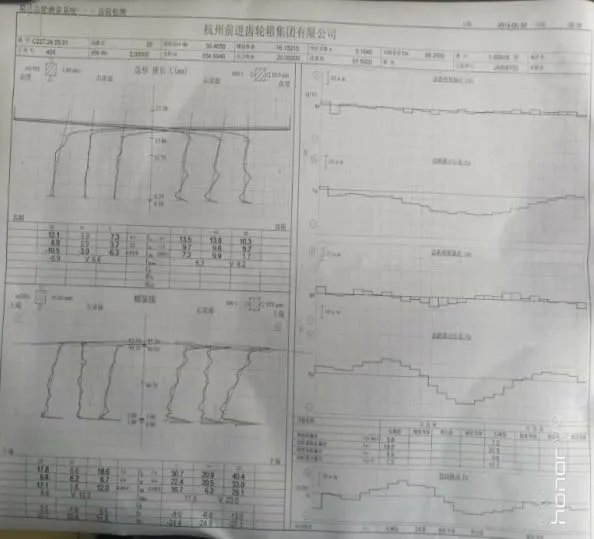

旋转部件返厂后,对齿轮齿面进行检测,检测发现汽轮机转子齿面的齿形、螺旋线及齿距累积公差较之出厂前均下降较多,齿面精度下降。图6、图7分别为汽轮机转子出厂状态下及出现故障返厂后的齿面检测报告。

图6 汽轮机转子出厂前齿形检测报告

图7 出现故障返厂后汽轮机转子齿形检测报告

同时,拆检过程中发现汽轮机推力轴承的球面内座存在转动现象,不能有效防转。图8为推力轴承的结构示意图,推力瓦块支承在球面内座上,球面内座落在外座上。正常状态下,防转螺钉应深入球面座防转槽内1.3 mm,实现防转功能,检测中发现防转螺钉的实际测量值比图纸规定值低了1.5 mm,因此防转螺钉无法有效防转球面内座,使得球面内座可能会随着汽轮机转子的运动而发生跟转。

图8 推力轴承示意图

经分析,球面内座随着汽轮机转子跟转时,将减小转子平面与瓦块之间的相对速度,从而降低推力油膜的承载力,造成承载不均匀;同时,球面内座跟转会造成转子运行状态的不稳定,可能会影响传动齿轮的啮合,使齿面有局部重载情况,长期运行下,会引起齿面精度的逐渐下降,从而产生异常振动和噪声[1-2]。

2.3 故障复现分析研究

为确认故障原因,返厂后进行了故障复现试验研究。将返厂的旋转部件在同型号科研样机上进行复装试验。样机运行在特定转速1时,总振级约为144.5 dB,传动齿轮啮合频率及其2倍频的振动明显偏大,故障现象与现场相似,存在尖锐的叫声;样机运行在特定转速2时单点总振级达到150 dB,啮合频率2倍频振动进一步增大。图9和图10为2种转速下的机组振动频谱图。

图9 振动频谱图(8 543 r/min)

图10 振动频谱图(9 028 r/min)

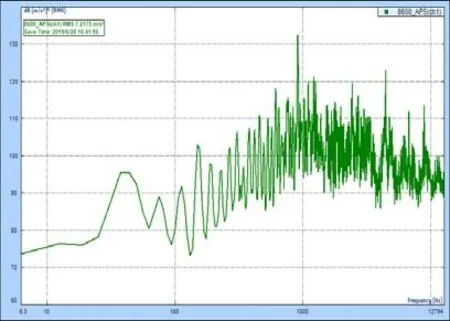

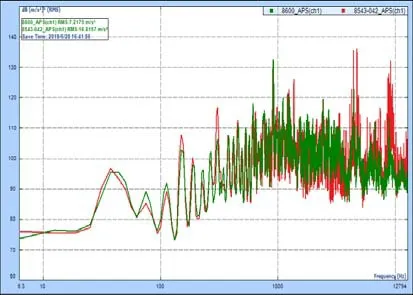

故障复现后,对旋转部件中汽轮机转子进行换新,同时,更换推力轴承防转螺钉。复装后,样机啮合频率及其2倍频的振动明显降低,机组总振级约137 dB,进一步提高机组转速,啮合频率及其2倍频同样不大,总振级约138 dB,机组在运行时也无明显的异常尖叫声,运行噪声明显改善。图11和图12为汽轮机转子换新后2种转速下机组振动频谱图,图13和图14为汽轮机转子换新前、后2种转速下机组振动频谱对比图。

图11 振动频谱图(8 600 r/min)

图12 振动频谱图(9 000 r/min)

图13 振动频谱图(约8 600 r/min)

图14 振动频谱图(约9 000 r/min)

汽轮机转子换新后,对不同转速下的振动噪声进行了测试,测试结果见表3。由测试结果可见,机组振动噪声水平明显改善。

表3 换新后不同转速下振动噪声测试结果

后续,为了避免再次发生因为安装问题导致的齿轮齿面局部重载使得精度下降,需要加强对影响齿轮运行的重要零部件的详细检验,同时可以考虑对齿面采取硬化手段及提高齿轮表面质量来提高齿面的强度和使用寿命[3-4]。

3 结论

本文对汽轮滑油泵发生故障的原因进行了分析研究以及试验验证,得出以下结论:

1)汽轮滑油泵发生异响故障是由传动齿轮齿面精度下降导致的。

2)传动齿轮齿面精度下降,是因为汽轮机推力轴承球面内座的防转螺钉偏短,无法有效防止球面内座的跟转,使得传动齿轮的啮合不平稳,容易造成齿面局部重载;长时间运行下,齿面精度逐渐降低,机组振动及噪声也逐渐增大。