变曲率绝热层挤压变形与缠绕压力控制

段鹏轩 侯增选 严文聪 张伟超 廉继杰

摘要:研究了固體火箭发动机燃烧室变曲率绝热层橡胶挤压变形机理,揭示、阐明了变曲率绝热层橡胶挤压变形规律,得到了缠绕压力沿胶带宽度方向的分布规律,并分析了缠绕压力分布对绝热层缠绕成型质量的影响。提出了基于 Hertz接触理论的变曲率绝热层表面橡胶挤压变形数学模型,建立了缠绕成型外加载荷与变厚度橡胶绝热层表面变形的关系。并使用有限元分析软件 ABAQUS针对多种真实缠绕情形进行了仿真模拟。结果表明,基于 Hertz接触理论的绝热层表面橡胶挤压变形数学模型可以较好地描述缠绕变形情况,通过该数学模型计算得到的缠绕压力值与仿真得到的缠绕压力值吻合度很高,从而验证了模型在其应用范围内的有效性。为绝热层缠绕成型粘接质量的控制以及轨迹规划提供了理论支撑,为后续恒压控制系统的设计提供了相关力学参数。关键词:绝热层;变曲率;Hertz接触理论;挤压变形;有限元

中图分类号:TB3 文献标志码:A

文章编号:1009-9492(2021)12-0033-05 开放科学(资源服务)标识码(OSID):

Extrusion Deformation of Heat Insulation withVariable Curvature and Winding Pressure Control

Duan Pengxuan1,Hou Zengxuan1※,Yan Wencong2,Zhang Weichao1,Lian Jijie1

(1. School of Mechanical Engineering, Dalian University of Technology, Dalian, Liaoning 116024, China;

2. Xi′an Aerospace Composites Research Institute, Xi′an 710025, China)

Abstract: The rubber extrusion deformation mechanism of the variable-curvature heat insulation of the solid rocket motor was studied, the extrusion deformation law of the variable-curvature heat insulation was clarified, the distribution of winding pressure along the strip width was obtained, and the influence of the pressure of the winding on the winding quality of the heat insulation was analyzed. Based on the Hertz contact theory, the mathematical model of the rubber extrusion deformation on the variable curvature surface of the heat insulation was proposed. The relationship between the winding pressure and the surface deformation of the variable-thickness rubber insulation was established. Finite element simulations about a variety of winding situations was carried out using the finite element analysis software ABAQUS. The results show that the mathematical model of rubber extrusion deformation based on the Hertz contact theory can better describe the winding deformation. The winding pressure value calculated by the mathematical model is in good agreement with the value obtained by simulation, which verifies the validity of the model in its application range. It provides theoretical support for the control of the bonding quality of the heat insulation winding and trajectory planning, and provides relevant mechanical parameters for the subsequent design of the constant pressure control system.

Key words: heat insulation; variable curvature; Hertz contact theory; extrusion deformation; finite element

0 引言

固体火箭发动机燃烧室内绝热层是固体燃料与发动机壳体之间的一层由耐烧蚀材料组成的热防护层,可以通过在高温中不断分解和烧蚀降低燃烧室的温度,保证发动机在极端恶劣条件下仍能长时间可靠工作,在发动机工作时起着难以替代的重要作用。在绝热层的自动缠绕成型过程中,绝热层胶带由敷设头通过滚压缠绕在芯模上,由于受到芯模特征以及缠绕方式的影响,受到挤压的绝热层胶带被缠绕在曲率变化的复杂三维曲面上,变形比通常情况下复杂得多,对最终的绝热层成型质量以及质量稳定性影响较大[1-4]。

2009年,柴畅等[5]在研究带式输送机挤压阻力时,发现使用 Winkler 模型计算橡胶受力变形时存在一定误差,提出了一种修正方法。2012年,周丽春[6]在研究橡胶毯机械预缩时,发现挤压时的径向长度难以确定,便建立了基于 Hertz 接触理论的预缩压力与橡胶毯表面的变形关系。2018年,康超[7]分析了当前缠绕工艺中存在的问题,针对缠绕工艺的诸多关键技术展开研究,在计算压辊与复合材料芯模缠绕时的接触压力时,使用 Hertz 接触理论简化了接触模型,并将接触区域的真实应力使用计算得到的平均应力代替。2019年,窦明月[8]采用实验方法验证了基于 Hertz 接触理论推导的压力计算公式,计算了接触区域几何尺寸以及许用铺放压力,证明了采用 Hertz 接触理论解决柔性压辊与 Nomex 蜂窝芯的接触问题的合理性。

本文将针对航天某院研发的固体火箭发动机的真实芯模特征进行理论分析以及公式推导。

1 缠绕接触区域受力特征分析

1.1 芯模特征分析

图1所示为固体火箭发动机铺贴绝热层所用芯模。进行自动化缠绕之前,人工对芯模两端台阶部分和对应封头台阶进行铺贴,以达到自动化缠绕表面连续光滑要求,同时起到固定封头的作用。封头增加缠绕辅助部分,缠绕辅助部分长度等于一个胶带宽度加1 mm ,保证筒段有效段材料丰满。分析可知,完成人工铺贴后,包含手工铺贴胶带的芯模筒段直段部分为标准圆柱体,两端半径变化部分为连续光滑回转曲面,此时芯模是母线为曲线的变曲率回转体。

缠绕中使用的压辊是基于实际需求设计的母线为椭圆的凹面压辊。直段缠绕过程中,压辊姿态如图2所示。

如图3所示,当压辊位于芯模变曲率部分时,不仅需要转动缠绕角α,同时还需要转动一个位姿角β,使得压辊轴线与芯模某一点 T 的法向量垂直,且压辊母线中点与芯模该点保持一定距离 l0,此时压辊以工作姿态位于芯模 T点处,T点为位置点。

1.2 接触区域典型面受力分析

图2中 B-B 截面为正压力面,在缠绕过程中,待缠绕胶带上的所有点均在经过该平面时承受最大应力,因此,当该平面内的应力满足粘接质量的最小应力要求时,即可保证胶带整体满足粘接质量要求。

在正压力面内,压辊的母线方程为:

芯模截面轮廓线方程为:

式中: W 为胶带宽度;R0为最小芯模半径;R1为当前芯模的半径。

绝热层的受力变形情况如图4所示,正压力面内绝热层的变形δm 为:

式中:δ0为正压力面内绝热层中间位置的变形量;n 表示当前缠绕绝热层层数;h 为绝热层厚度。

把y0与y1代入式(3),得到应力 q (x )为:

式中:E 为绝热层的弹性模量。

当压辊在芯模变曲率部分缠绕时,无法得到应力分布的解析解,需要使用 Matlab 进行数值计算。如图5所示,在压辊以工作姿势遍历芯模变曲率部分母线上所有点的过程中,比较压辊母线左端点与芯模表面的距离Cn,得到其中的最大值L,该位置点为Tn:

在芯模变曲率部分缠绕过程中,当压辊位于位置 Tn时,压辊与芯模的间隙最大,即如果在该位置可以满足粘接质量的最小应力要求,则变曲率部分的任意位置均能满足要求。故将位置 Tn 称为变曲率部分的典型位置。

此时绝热层表面的变形δ为:

式中:

正压力面内的应力 q (x )为:

可以看出,当压辊在最小尺寸芯模上纏绕时,正压力面内的应力分布较为均匀,当压辊在其他尺寸芯模上缠绕时,最小应力均出现在压辊中间位置。总体来说,椭圆凹面压辊显著优化了缠绕时的压力分布,相比传统柱面压辊降低了胶带边缘脱粘出现的概率,有助于提高粘接质量。

2 Hertz接触理论

在接触力学领域中,Hertz接触理论是经典的解决两个弹性体间的接触问题的理论。使用该理论时,需要满足下面的条件:(1)接触体具有连续光滑的表面,即在接触区域及附近不能存在尖锐突起;(2)接触的两个物体都是各向同性的弹性体,且在接触区域内仅存在弹性变形;(3)两接触体为非密合接触,即接触区域相对于发生接触的两个物体本身非常小[9-10] 。但是在现实生活中大多问题很难同时满足以上所有前提条件,所有在工程中需要做一些近似处理。

两圆柱轴线平行的接触如图6所示。当两圆柱沿素线相互接触时,在接触区域内,满足变形协调方程:

式中:ω为变形量之和;δ为未变形时接触区域附近某点两圆柱表面在y 轴方向上的距离。

这时相互接触的两圆柱在接触区域内的等效弹性模量 E 可以根据下面的公式计算l(x)[11]:

式中:E1和 E2分别为相互接触的两圆柱的弹性模量;v1和v2为泊松比。

接触区域的曲率半径 R 为:

式中:R1和 R2分别为相互接触的圆柱的半径。

接触区域显然是矩形,其半宽度 b 为[12]:

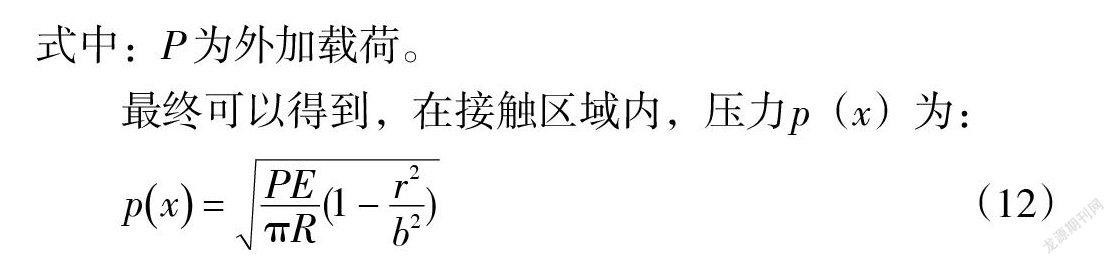

式中:P为外加载荷。

最终可以得到,在接触区域内,压力p(x)为:

由于绝热层粘接质量对于粘接强度要求很低,所以缠绕压力较小,接触区域相较于压辊以及芯模都非常小,压辊与绝热层的接触可以较好地满足Hertz接触的假定条件。

3 缠绕压力控制

3.1 芯模直段缠绕压力分析

在芯模直段部分绝热层缠绕成型过程中,由于压辊与芯模之间复杂的空间关系,使得Hertz接触理论不能够直接使用。

考虑到真实缠绕情况比较类似于双柱体线接触形式,所以,可以沿压辊轴线方向取一个小的微分段 dx,如图7所示。

在該微分段内,建立图中的坐标系,该该微分平面内的挤压变形量 δ 为:

式中: δm 为当前微分平面内压辊进入绝热层的最大深度。

ρ1 为压辊的曲率半径:

ρ2 为绝热层外表面的曲率半径:

接触区域的半宽度b为:

根据胡克定律,可得应力 p(y) 分布为:

在微分平面内, y =0位置的变形最大,该位置变形δm 为:

故最大应力 pmax 为:

在微分面内,对应力p 进行积分,可以求得胶带在dx 微分平面内的线压力为:

得到线压力 P 后,可以沿压辊轴线方向上再次进行积分,即可求得缠绕压力 F:

最终得到压辊在芯模直段缠绕时的压力 F 可由下式进行计算:

式中ρ满足:

3.2 芯模变曲率部分缠绕压力分析

以下分析基于压辊位于芯模变曲率部分的位置 Tn,在正压力面内建立如图8所示坐标系。

绝热层表面= (u, v)是芯模表面2= 2(u, v)向外等距 n ?h 得到的,而压辊表面为 fx, y, z=0,此时接触区域的边界 g1(x, y, z)=0为:

接触区域在xoz 平面上的投影边界 g1(x, z)=0为:

式中: H(x, z)=0是包含接触区域边界 g1(x, y, z)=0的y 轴方向的柱面。

在 g1(x, z)=0所包围的区域为 Sc 内,当正压力面内压辊母线中点沿其支撑轴线压入绝热层深度达到δ0时,区域内的表面变形分布为δ(x, z),则此时其应力分布 q(x, z)为:

接下来计算缠绕压力,由于应力为离散数据,应力积分便转化为了离散区域的密集求和,将 Sc 区域进行划分,首先沿压辊轴线均匀划分为 k 列,每列划分为 l 行,当 k 和 l 足够大时,即可逼近真实缠绕压力 F ,即:

式中:Snm 为第 n 列中的第 m 个单元的投影面积,且满足Snm = Sc ;qnm 为该单元表面的应力。

在实际缠绕过程中,缠绕压力是缠绕恒压系统设计时所需要的关键力学参数,通过压力控制系统可以避免缠绕过程中由于意外情况而产生的压力突变,保证缠绕成型质量。

4 有限元仿真验证

4.1 有限元模型建立

为了验证前面所建立的缠绕压力数学模型的正确性,需要使用 ABAQUS有限元仿真分析软件。

在整个缠绕过程中,压辊、胶带与芯模所构成的系统一直处于静平衡状态,可以简化为静力学分析。压辊与芯模的弹性模量相差了4个量级,可以将压辊看作是刚体来简化仿真计算,提高计算效率。由于研究的是压辊与绝热层表面的之间的接触,所以此时可以将芯模简化为绝热层内表面的固定约束,如图9所示。

为了得到尽可能精确的计算结果,同时又不因此而浪费大量的计算时间,对绝热层的接触区域的网格划分地更加密集,将该区域的绝热层网格单元宽度设置为0.2 mm ,如图10所示。

4.2 仿真结果分析

在仿真分析过程中,通过建立首层缠绕以及第二层缠绕的仿真模型,分别计算了两组模型中,压辊母线中点沿其支撑轴线压入绝热层的深度与缠绕压力之间的关系。

当压辊位于芯模直段部分缠绕时,在压辊压入绝热层不同深度的情况下,有限元仿真得到的缠绕压力值如表1所示。

当压辊位于芯模变曲率位置缠绕时,在压辊压入绝热层不同深度的情况下,有限元仿真得到的缠绕压力值如表2所示。

将有限元仿真结果与前面建立的缠绕压力数学模型计算得到的曲线进行对比,得到的缠绕压力与变形量的关系如图11所示。经验证,通过数学模型计算出的缠绕压力与仿真得到的缠绕压力在压辊缠绕情况工作范围内趋势相同,且两者的误差较小,有实用价值,即可以在生产实践中根据压辊压入绝热层的深度得到较为准确的缠绕压力值。

5 结束语

通过对缠绕过程中的绝热层挤压变形行为的研究,结合建立的芯模、绝热层和缠绕压辊的曲面模型,分析了绝热层的挤压变形规律,推导出绝热层表面应力分布情况,并基于Hertz接触理论通过微积分方法计算得到了缠绕压力,建立了缠绕压力的数学模型。最后使用 ABAQUS进行了有限元仿真,结果表明,基于Hertz接触理论的缠绕压力模型可以较好地描述缠绕压力,从而验证了理论分析的正确性以及缠绕压力数学模型的有效性。为绝热层缠绕成型粘接质量的控制以及轨迹规划提供理论支撑,为恒压控制系统的设计提供了相关力学参数。

参考文献:

[1]凌玲, 陈德宏,周俊,等.芳纶纤维对 EPDM 绝热层烧蚀性能的影响[J].固体火箭技术,2019,42(4):529-533.

[2]王明超,王敏, 陈雯,等.有机短纤维用量和取向对 EPDM绝热层性能的影响[J].固体火箭技术,2018,41(5):646-649.

[3]刘昊东,聂晶,朱光明,等. POSS改性 EPDM耐烧蚀复合材料的制备及性能[J].固体火箭技术,2019,42(6):717-723.

[4]王乐,冯喜平, 陈嘉辉,等.两相环境 EPDM 绝热层多因素耦合烧蚀预估[J].固体火箭技术, 2021(3):1-9.

[5]柴畅,许朝华.带式输送机橡胶挤压阻力与载荷的关系研究[J].矿山机械, 2009, 37(17):48-51.

[6]周丽春,谢洋,金福江,等.预缩机挤压区域橡胶毯径向长度模型[J].纺织学报,2012, 33(12):85-88.

[7]窦明月.面向自动铺丝过程中 Nomex蜂窝芯静态压缩变形的研究[D].南京:南京航空航天大学, 2019.

[8]康超.预浸带缠绕成型筒形件关键性能建模及其工艺参数优化设计[D].西安:西北工业大学,2018.

[9]盖秉政.弹性力学(上册)[M].哈尔滨:哈尔滨工业大学出版社,2009.[10]王光钦,丁桂保,杨杰.弹性力学[M].北京:清华大学出版社,2015.

[11]陈春兰, 苏尔敦,王会利,等.基于 Abaqus有限元软件的橡胶结构仿真分析[J].结构强度研究, 2014(2):57-60.

[12] Williams J A, Dwyer-Joyce RS. Modern tribology handbook[M]. CRC Press,2001.

第一作者简介:段鹏轩(1995-),男,硕士研究生,研究领域为机械工程。

※通讯作者简介:侯增选(1964-),男,教授,博士生导师,研究领域为自动化缠绕成型工艺与装备研制等。

(编辑:王智圣)