转子压缩机快速重启技术的研究与应用

高斌 高强 李华明

广东美芝制冷设备有限公司研发中心 广东顺德 528333

1 引言

随着转子压缩机的技术发展,全球大多数地区的家用空调中采用的是滚动转子压缩机。然而,北美风管机目前95%以上采用了定速涡旋压缩机,其中转子机能力可覆盖的入门级产品年销量约300万台。目前北美风管机主流产品采用了non-bleed TXV作为节流部件,在停机后TXV自动关闭,使两器具有保压效果,当压缩机再启动后,系统能很快达到工况平衡,从而具有更佳的能效及舒适性。

当这种使用TXV节流部件的风管机使用常规的转子压缩机时,由于系统保压,在停机3 min后压缩机吸排气侧仍存在较大的压差,不能满足转子压缩机起动压差小于0.1 MPa的要求,产生系统停机3 min后压缩机无法启动的问题。基于此,本文提出了一种转子压缩机压差启动技术方案,使转子压缩机满足北美风管机的使用要求,以把握当前北美风管机市场使用转子压缩机替代涡旋压缩机的契机,使自主品牌转子压缩机打入以往以欧美品牌涡旋机为主的北美市场,从而拓展转子压缩机的功能和应用领域,推动转子压缩机的技术进步。

2 背景分析

为明确技术要求,首先对non-bleed TXV北美风管机系统进行运行停机后的内部压力变化测试,评估由于non-bleed TXV自动关闭对压缩机启动带来的影响。

该系统为北美某品牌定速风管机系统,原型机采用的是定速涡旋压缩机,系统节流方式为正向(制冷)Non-bleed TXV节流,反向(制热)短管节流。实验采用的转子压缩机为GMCC常规转子式定速压缩机,其制冷能力与原涡旋压缩机相当。

在北美风管机标准AHRI_Standard_210-240要求的DOE B工况下,对匹配了上述转子压缩机的系统进行测试:当系统运行稳定后停机,测试得到压缩机吸排气侧的压力,计算从停机到平衡的时间。

标准DOE工况稳定运行停机前,压缩机吸排气压差约为1.1 MPa,停机后TXV开度逐渐减小至关闭,直到当吸排气侧压差达到0.1 MPa以下时,所需时间约为25 min,在此压差下压缩机可顺利启动。若在高温制冷工况(干/湿球温度:室内26.7/19.4℃、室外46.1/-℃)测试,吸排气侧压差从稳定运行后停机到压力平衡的时间约40 min。

因此,当原采用涡旋机的风管机系统改用转子压缩机后,系统在DOE B工况运行停机后,至少要等待25 min后压缩机才能重新启动,远长于系统要求停机后3 min重启的时间要求。

因此,必须设计合适的解决方案,以同时实现停机后换热器保压且转子压缩机3 min后可重启的要求。

3 方案设计及分析

针对解决转子机带压差启动问题,提出了电磁三通阀的压力控制方案。通过该外置三通阀的换向操作,在系统运行时不影响正常工作,系统停机后可同时实现系统两器的保压及压缩机吸排气侧的快速压力平衡,从而同时满足保压及快速重启的要求。

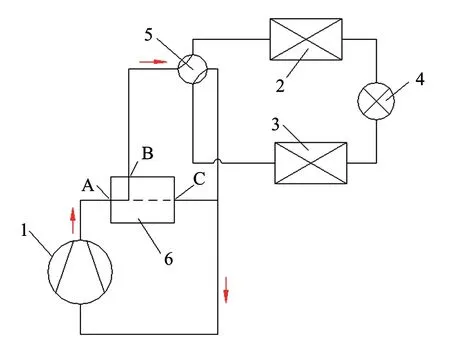

如图1所示,该电磁三通阀压力控制的实质是通过三通端口的连通切换,同时实现两个目标:一是在需要时连通压缩机吸排气侧以平衡高低压;二是隔断高低压换热器的压力连接,实现保压效果。

图1 三通阀与系统连接图

图1中,1是压缩机、2是冷凝器、3是蒸发器、4是non-bleed TXV、5是热泵系统常用的四通换向阀,若是单冷系统,则无此部件。6为本方案的先导式电磁三通阀,其中A端接压缩机排气,B端连接系统四通阀入口,C端连通压缩机进气管,通过压缩机运行及停机的电信号反馈,可以实时控制三通阀动作,实现AB连通和AC连通的切换,同时空闲端口被截断封闭,方案概要汇总如表1所示。

表1 三通阀技术方案概要

为实现三通阀的换向,可参考制冷系统成熟的先导式电磁四通换向阀,设计一种先导式电磁三通换向阀,通过电磁先导阀控制主阀阀芯两侧高低压的切换,通过压差力控制阀芯的移动,实现三通端口的开关切换。

如图2所示是先导式三通换向阀的主阀体结构及制冷系统的安装示意图。相比四通换向阀,在主阀体的阀芯一侧增加了复位弹簧,其作用是在系统内部完全压力平衡推动主阀芯移动,复位到AB连通C封闭的默认状态。

图2 先导三通阀及系统安装示意图

4 实验分析

在前文中所述的北美风管机系统上进行了先导式三通阀方案的验证实验,确认系统停机保压效果及压力平衡后重启功能。

如图2所示,三通阀设置在压缩机与四通换向阀之间,图中为压缩机运行状态。其中,先导式三通阀只需要通过继电器与压缩机电源连接:压缩机通电时三通阀断电,此时AB连通C封闭,其中AB连通实现正常排气,C封闭避免压缩后的高压回流至低压侧;压缩机停机后三通阀通电,此时AC连通B封闭,其中AC连通实现压力平衡,B封闭实现两器保压。实验结果概要如表2所示。

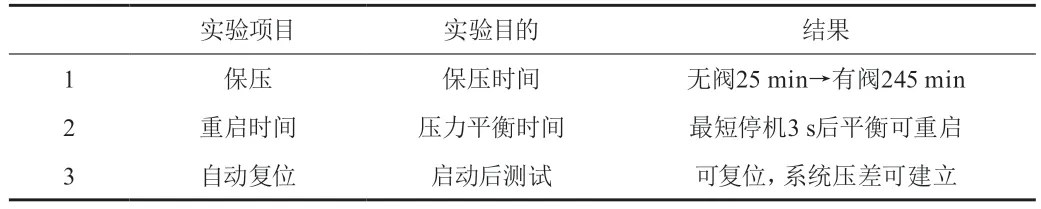

表2 三通阀实验验证结果概要

测试过程中,利用空调焓差室压力监控接口同步测试系统冷凝器压力Pc、蒸发器压力Pe、压缩机吸气管压力Ps、排气管压力Pd,记录压力变化曲线,分析确认启动-运行-停机-平衡-重启过程的压力变化情况,以验证方案的有效性。

4.1 系统保压确认

当压缩机断电时,电磁先导阀控制主阀芯移动,控制阀端口AC连通而B端口封闭,压缩机吸排气侧压力通过AC泄压而平衡,高压侧换热器内的制冷剂则被阀芯隔断实现保压。

由于压缩机内部机构存在运动间隙,压缩机高低压侧直接连通系统的高低压换热器,无三通阀时,两器压差作用下,制冷剂会通过间隙泄漏导致两器压力逐渐平衡。

有三通阀时,由于B端封闭的密封作用,冷凝器向间隙的流动有效减缓,强化了保压效果。根据实验结果,保压时间由无阀的25 min延长到带流向控制阀的245 min,证实阀的密封保压效果满足要求。

4.2 重启时间验证

重启时间验证一方面要确认停机后压缩机吸排气管的压力平衡时间是否满足3 min的要求,另一方面,确认压力平衡后压缩机是否可以顺利重新启动。

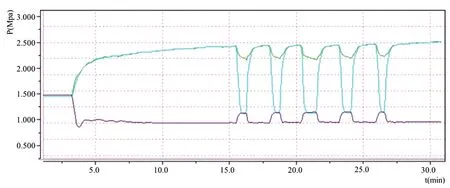

进行了5组启动-运行-停机-平衡-重启测试,压力变化曲线如图3所示。图中蓝色为压缩机壳体内压力Pd,绿色为冷凝器压力Pc,下方的紫色为蒸发器压力Ps。

图3 停机重启过程压力变化曲线

根据实验数据,停机后三通阀动作使AC端口连通泄压,20 s后吸排气已完全压力平衡,此时启动压缩机,全部5组实验均顺利重启。由于保压作用,重启前的冷凝器的压力Pc处于较高压力状态,启动后AB连通时会产生气流从冷凝器到压缩机壳体内的流动,使壳体内的压力快速上升。经过多次的实验验证可以看出,这种回流对压缩机的启动不会产生大的影响。

这是由于,一方面先导式三通阀的切换时长较小,且从冷凝器到压缩机壳体内之间的管路存在阻力,叠加壳体内部较大的空间缓冲,在这个过程中压缩机已完成启动,不会影响压缩机启动瞬间的平衡状态;另一方面,启动后壳体压力在回流作用下的上升速度会大于正常压缩的上升速度,但转子压缩机排气阀片的开启是根据排气压力的变化自动调节的,也不会存在运行问题。

4.3 自动复位验证

自动复位验证主要是确认弹簧的功能。当系统所有部件均压力平衡时,停机后AC连通,即压缩机的吸排气管直接连通,此时即使三通阀的先导阀换向,由于主阀芯两侧的压力相同,若无弹簧力的作用,主阀芯将仍然处于AC连通的状态,制冷剂在压缩机吸排气管直接内循环,无法建立系统压力。因此,本文开发的压差启动阀在传统换向阀的基础上增加了复位弹簧,以解决完全平衡情况下的复位问题。

为了验证复位效果,需要在停机状态下达到系统完全压力平衡,如前文所示,系统自动达到平衡需要的时间过长,因此,在停机状态下,手动对三通阀反复通断电,使阀芯在AB-AC间切换,以加快系统的压力平衡,从而达到快速验证复位作用的目的。当系统两器及压缩机吸排气压力完全平衡后,启动压缩机监控系统压力变化,确认主阀芯是否正常复位,工况压力达到后再次停机,进行重复多次验证。

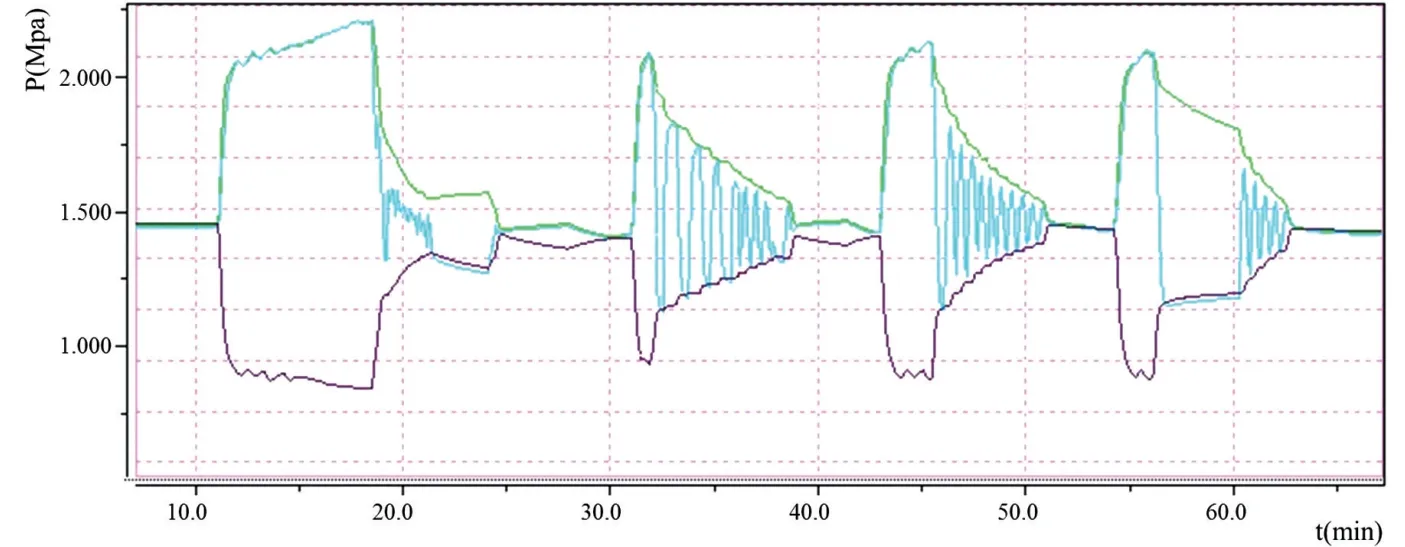

实验结果如图4所示,图中蓝色为压缩机壳体内压力Pd,绿色为冷凝器压力Pc,下方的紫色为蒸发器压力Ps。经过多次手动调节压力平衡后启动实验验证,系统停机后AC连通后压缩机吸排气均可快速压力平衡,压缩机可正常启动,启动后系统快速建立压力,判断阀芯在弹簧作用下复位功能良好。

图4 系统完全平衡启动后压力变化曲线

通过上述系统实测验证,增加了复位弹簧的先导式三通阀方案在停机后系统保压效果良好,且压缩机吸排气侧压力可快速平衡并顺利重启,达到方案设计的目标,可以满足在北美风管机产品中的应用要求。

5 结论

本文通过对北美风管机系统进行实验研究,明确了停机后系统压力变化特点,提出了压缩机外置先导式电磁三通换向阀的方案,并通过了实验验证。进一步地,针对系统完全压力平衡后的阀复位问题,设计了阀芯弹簧复位结构,并通过了效果验证。结果显示,方案的性能、可靠性均达到设计目标要求,可同时满足系统两器保压及压缩机快速重启的要求。