基于工作变形的轴流风叶异常噪声研究

周伯儒 杨阳

珠海格力电器股份有限公司 广东珠海 519070

1 引言

轴流风叶工作转速的不断提高和多工作转速运行需求,使得轴流风机系统噪声问题日益严重。同时,轴流风叶多工况环境和安装环境下表现出不同的变形、不同的结构动力学特性和不同噪声特性,噪声问题的解决显得更加棘手。故结合环境、实际工作空间等因素,进行轴流风叶工作变形异常噪声研究刻不容缓。

本文基于有限元分析方法和实验方法,针对某商用机组轴流风机系统,分析风叶工作变形结构特性与腔体流场特性,确定改善着手点,从动静干涉[1]角度分析噪声特性,给出相应噪声改善方案,并完成流场仿真分析与相关实验验证,给出了商用机组低沉“嗡嗡声”解决方案,为此类问题的解决提供了案例和理论支持。

2 问题描述

某商用机组轴流风叶配大洋SWZ150B直流无刷电机整机开机升频运行,风机在850 rpm、880 rpm运行时,均存在非常明显的低沉“嗡嗡声”,人耳很难接受。

在图1中880 rpm下风机异常噪声频谱,存在352 Hz噪声峰值,对应运行转速的24倍转频。850 rpm下风机异常噪声频谱,存在340 Hz噪声峰值,对应运行转速的24倍转频。

图1 880 rpm平稳转速下噪声频谱

去除外机前面板+导流圈单开风机,发现在850 rpm、880 rpm两转速下异常噪声更加明显,音质极差。并且在现场实验中发现整机单开风机880 rpm运行,在12℃时,“嗡嗡声”最明显,音质差,人耳很难接受;而在25℃时,“嗡嗡声”相对较弱,音质可以接受。

3 异常噪声原因分析

通过前期风机噪声特性分析及相关实验现象分析,基本可以确定整机低沉“嗡嗡声”与轴流风叶存在必然联系,故重点关注轴流风叶相关问题。

3.1 轴流风叶模态共振

使用ANSYS软件对轴流风叶进行模态仿真分析,获得其前15阶固频,如表1所示。表1原风叶模态分析结果表明,第13阶固频与“嗡嗡声”噪声峰值340 Hz、352 Hz差异大。

表1 原风叶模态分析前15阶固频

使用西门子LMS模态锤击测试模块进行风叶频响特性分析,图2原风叶频响特性曲线实验结果显示,原风叶500 Hz以下固频分布在76.6 Hz、272.5 Hz、299 Hz、357.6 Hz、412 Hz、449.2 Hz,与异常噪声峰值频率340 Hz、352 Hz差异大。

图2 原风叶自由模态锤击实验FRF

因此根据轴流风叶模态仿真分析与轴流风叶频响特性测试分析,可以确定“嗡嗡声”并不是轴流风叶共振所致。

3.2 轴流风叶高转速下工作变形

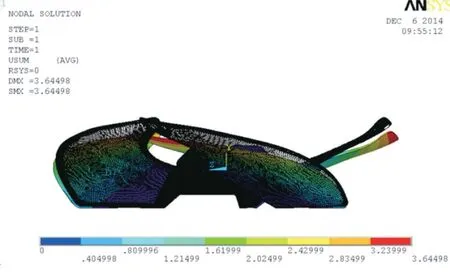

由于高速轴流风叶在12℃时,“嗡嗡声”最明显,而在25℃时,“嗡嗡声”相对较弱,故在不同温度下,轴流风叶表现出不同的动力学特性。轴流风叶材料为AS-GF20,材料弹性模量随温度变化较大,材料阻尼比受温度影响不大。故研究轴流风叶在不同温度下的工作变形,分析其与“嗡嗡声”的联系。轴流风叶高转速下工作变形主要表现在风叶叶尖变形,如图3所示为ANSYS仿真结果。

图3 轴流风叶12℃,880 rpm,最大变形3.64 mm,变形方向为向增大风叶与中隔板间距方向变形

如表2所示,温度越高,轴流风叶最大工作变形越大,离中隔板间距越大,“嗡嗡声”相对越弱。基于上述风叶工作变形CAE分析及轴流风机系统在不同温度下表现出的噪声特性,引导我们考虑叶尖与中隔板间隙引起的动静干涉问题。

表2 基于ANSYS仿真不同温度下风叶叶尖工作变形

3.3 轴流风机系统腔体流场紊乱

3.3.1 原风叶腔体流场仿真分析

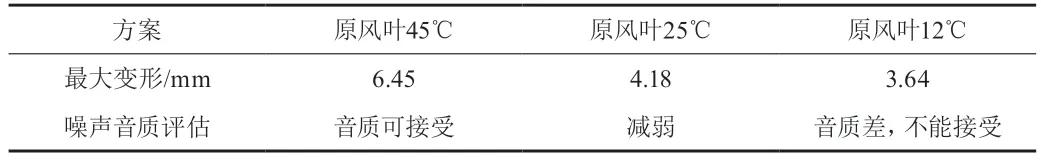

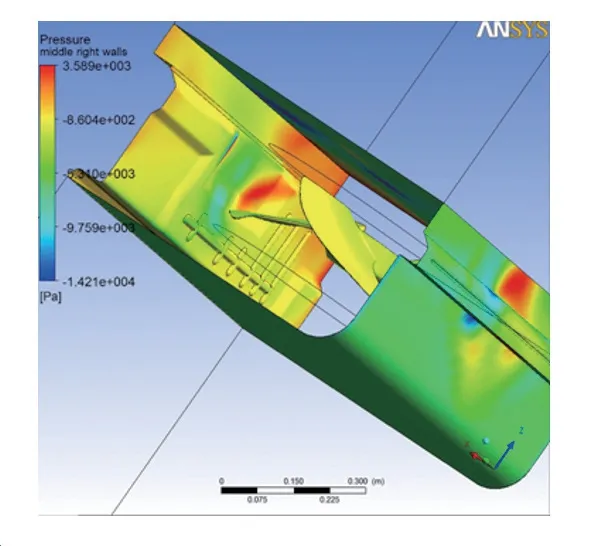

图4为使用ICEM流体建模软件构建的外机风道CFD简化模型,图4中,1为出风口;2为风叶;3为中隔板;4为进风口;5为前面板及导流圈。图5为CFD分析的压力场分布图与速度场分布图,结果显示在叶尖靠近中隔板最小间距处存在涡流,风叶叶尖靠近中隔板附近压力变化最剧烈,最大压力值达到436.7 Pa。速度场分布显示在叶尖附近存在一个大涡核区域,速度扰流强度大,分布紊乱。

图4 整机简化模型[2]~[3]

从图6可以看出,原风叶方案中隔板在竖向存在一个极大的负压涡核区分布,在轴向有明显的一对正负压涡核区。说明原风叶叶尖靠近中隔板附近压力场极不稳定,叶尖靠近中隔板处存在极大的负压涡核区,这是导致风叶腔体紊流噪声的决定因素。

3.3.2 去除前面板+导流圈腔体流场仿真分析

如图7显示,在去除前面板+导流圈后中隔板压力场分布更加紊乱,流场压力过渡不顺畅,同时最大压力值与图5相比显著增加,更易诱发紊流噪声。再结合前期去除外机前面板+导流圈单开风机相关实验结果,可以确定“嗡嗡声”与轴流风机系统腔体流场紊乱有关。

图5 原风叶CFD分析

图7 无前面板+导流圈压力场分布

综上所述,轴流风叶高转速下工作变形,引起风叶叶尖与中隔板流场干涉,导致轴流风机系统腔体流场紊乱,形成极大的负压涡核区,诱发风叶腔体紊流噪声[4-6],即“嗡嗡声”。

4 流场腔体改善方案仿真分析

根据异常噪声原因分析结果,提供3套流场腔体改善方案:(1)去尖风叶;(2)中隔板外移5 mm;(3)电机支架轴向偏转±15°。

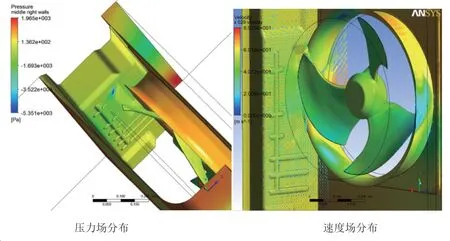

4.1 原风叶与去尖风叶流场对比

图8中去尖风叶中隔板上压力分布较均匀,速度场过渡平滑。说明原风叶去尖处理后,消除了高转速下风叶叶尖工作变形带来的影响,相应压力场与速度场均得到很好地改善。

图8 去尖风叶方案CFD分析

4.2 原风叶与中隔板外移5 mm 流场对比

相较于原风叶流场,在中隔板向外移动5 mm后流场得到较好改善,见图9。说明增大原风叶叶尖与中隔板间隙,可有效改善流场。

图9 中隔板外移5 mm方案CFD分析

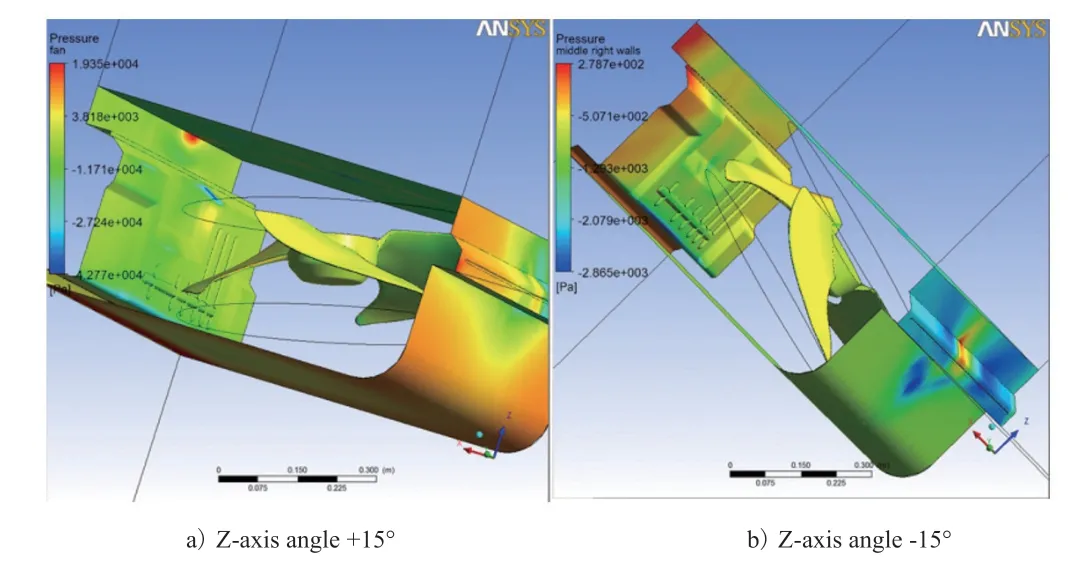

4.3 电机支架轴向偏转±15°流场对比

相较于图10,图11压力场分布过渡顺畅。说明通过调整电机支架安装角度-15°,流场明显改善。再次间接反映出增大叶尖与中隔板间隙可以有效改善流场。

图10 改变电机支架安装角度中隔板压力分布

图11 改变电机支架安装角度叶尖附近压力分布

根据以上分析通过调整轴流风叶安装角度和中隔板与风叶叶尖间距能有效消除涡,改善叶尖与中隔板之间压力场,从而减小相应“嗡嗡声”,以下通过噪声实验,进行相关实验验证。

5 方案验证

5.1 验证风叶安装角度对“嗡嗡声”的影响

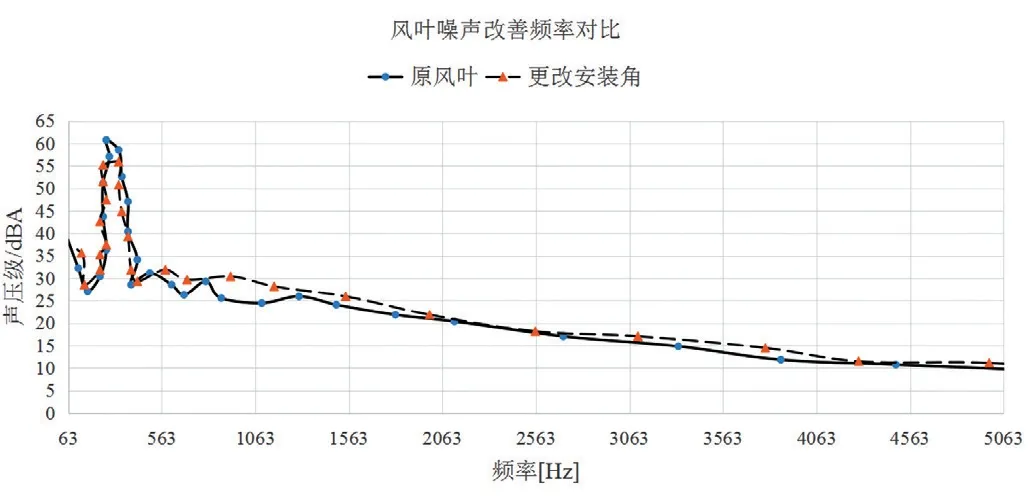

为了便于改变轴流风叶安装角度,去除前面板+导流圈,将轴流风叶沿轴Z向扭转-15°,改变安装角度后的轴流风叶和原位置轴流风叶噪声数据对比如图12。对比数据显示可以将噪声峰值降低3.5 dB(A)。

图12 轴流风叶安装角度差异影响

原风叶样件与去尖风叶样件噪声测试对比显示,880 rpm转速下去尖风叶样件比原风叶峰值降低4.5 dB(A);850 rpm转速下去尖风叶样件比原风叶峰值降低3.0 dB(A)。

5.2 验证原风叶叶尖与中隔板间隙对嗡嗡声的影响

前期现场增大或减小风叶叶尖与中隔板间隙实验结果显示,增大风叶叶尖与中隔板间隙,异常噪声被削弱明显;减小风叶叶尖与中隔板间隙,异常噪声并未得到改善。

6 结论

(1)基于风叶工作变形结构特性与风机系统腔体流场特性,确定了风机系统流场紊乱是诱发异常噪声的主要原因;风机系统流场仿真分析和相关实验表明,原风叶的叶尖与中隔板间隙过小、叶尖脱落涡没有充分的发展空间,导致两者之间存在极大的负压涡核区,从而诱发风机系统流场紊乱;

(2)基于流场腔体改善多方案仿真分析结果,原风叶去尖处理、中隔板外移5 mm及向远离中隔板方向调整电机支架安装角度-15°均可以有效改善流场;

(3)基于引起异常噪声主要原因,制作去尖改善风叶样件,实验验证结果表明去尖改善风叶样件880 rpm转速下噪声峰值比原风叶降低4.5 dB(A);850 rpm转速下噪声峰值比原风叶降低3.0 dB(A)。

(4)基于调整电机支架安装角度或外移中隔板以增大风叶与中隔板间隙的方法,可以有效削弱340 Hz异常噪声,将噪声峰值降低3.5 dB(A)。